Oto tłumaczenie przepisanej instrukcji produkcji rdzenia światłowodowego

Kompletny przewodnik po produkcji i wytwarzaniu rdzenia światłowodu

Mają Państwo trudności z złożonością procesu wytwarzania rdzenia światłowodu? Słaba kontrola jakości może powodować utratę sygnału i awarie w produkcji.

Wytwarzanie rdzenia światłowodu obejmuje przygotowanie preform metodami osadzania par chemicznych, a następnie precyzyjne wyciąganie w temperaturach dochodzących do 2000°C, monitorowanie średnicy w czasie rzeczywistym oraz nanoszenie powłok ochronnych.

Na początku technologia produkcji rdzenia światłowodowego może wydawać się skomplikowana i wymaga znaczących inwestycji. Przypominam sobie swoje wczesne doświadczenie na linii produkcyjnej światłowodów HONGKAI, gdzie osiągnięcie takiej precyzji wydawało się niemal niemożliwe. Każdy etap, od przygotowania surowca szklanego po nałożenie końcowego powłokowania, wymaga dokładnej kontroli. Każdy błąd może skutkować światłowodem, który nie spełnia norm wydajności i jest nieprzydatny. Kompletna znajomość każdego etapu produkcji jest kluczowa dla sukcesu. Przewodzę Cią procesem krok po kroku, abyś mógł zbudować stabilną i wydajną linię produkcyjną, która konsekwentnie wytwarza wysokiej jakości rdzenie światłowodowe.

Jakie materiały są potrzebne do produkcji rdzenia światłowodowego?

Jakość surowców bezpośrednio decyduje o właściwościach gotowego światłowodu. Użycie chemicznych substancji z zanieczyszczeniami prowadzi do tłumienia optycznego i pęknięć światłowodu podczas wyciągania.

Ultraczysty chlorek krzemu i chlorek germanu ulegają kontrolowanym reakcjom chemicznym w specjalistycznych piecach przy temperaturach powyżej 1500°C, przekształcając się w szkło.

Kluczem do produkcji wysokiej jakości światłowodów jest wybór odpowiednich materiałów. Nauczyłem się tego doświadczeniem na początku kariery w branży – jedna partia światłowodów systematycznie nie przechodziła kontroli jakości, a po długotrwałym dochodzeniu okazało się, że problem wynikał z zanieczyszczonych surowców. Wymagania dotyczące czystości w produkcji światłowodów są znacznie ostrzejsze niż w większości innych branż.

Kluczowe składniki chemiczne

Choć koncepcyjnie proste, podstawowe materiały chemiczne wymagają skomplikowanej realizacji. Czterochlorek krzemu (SiCl4) jest głównym źródłem szkła krzemionkowego i musi mieć stopień czystości powyżej 99,999%. Najmniejsze domieszki powodują znaczne straty optyczne lub pęknięcia światłowodu.

Chlorek germanu (GeCl4) służy jako domieszkę podnoszącą współczynnik załamania rdzenia w stosunku do płaszcza. Precyzyjna koncentracja germanu kontroluje aperturę liczbową oraz zdolność zbierania światła. Włókna jednomodowe zawierają zazwyczaj mniej niż 3% germanu wagowo, natomiast wielomodowe mogą zawierać nawet 8–12%.

Proces reakcji chemicznej

Związki chemiczne w stanie ciekłym są przekształcane w szkło stałe poprzez precyzyjnie kontrolowany proces utleniania. Podstawowa reakcja: SiCl4 + O2 → SiO2 + 2Cl2, wymagająca temperatury 1500–1800°C. German zachowuje się analogicznie: GeCl4 + O2 → GeO2 + 2Cl2.

Utrzymanie stabilnych warunków reakcji przez cały cykl osadzania jest trudne. Nawet zmiana temperatury o 10°C powoduje zmiany składu, które wpływają na parametry włókna optycznego. Przepływ tlenu musi być utrzymywany w granicach ±1%, aby zapewnić pełne utlenienie. Nieprzereagowane chlorki mogłyby tworzyć centra absorpcyjne zwiększające tłumienie.

Standardy czystości i badania

Materiały światłowodowe przekraczają większość standardów czystości półprzewodników. Zawartość wody pozostaje poniżej 1 ppm (grupy hydroksylowe powodują pochłanianie przy 1380 nm). Zanieczyszczenia metaliczne, takie jak żelazo, miedź i chrom, muszą być poniżej 10 ppb, aby uniknąć dodatkowych strat.

Każdą partię chemiczną testujemy metodą ICP-MS i chromatografią gazową, aby zapobiec kosztownym problemom w dalszym procesie.

Przechowywanie i obsługa

Te substancje chemiczne są bardzo wrażliwe na wilgoć i wytwarzają kwas solny o działaniu korozyjnym w przypadku kontaktu z wodą. Przechowywane są w szczelnych pojemnikach ze stali nierdzewnej pod suchą atmosferą azotu, przy temperaturze kontrolowanej z dokładnością ±2°C i wilgotności poniżej 5%.

Obsługa odbywa się za pomocą rur ze stali nierdzewnej poddanej elektropolerowaniu oraz połączeń VCR. Przed użyciem linie są płukane azotem o ultra-wysokiej czystości. Operatorzy zakładają odzież czystą i przestrzegają ścisłych protokołów.

Pomimo wysokich kosztów, utrzymywanie warunków magazynowania o ekstremalnie wysokiej czystości zapobiega zanieczyszczeniom i przerwom produkcyjnym — inwestycja ta więcej niż się opłaca.

Jak powstają preformy szklane?

Jakość preforma bezpośrednio wpływa na końcową wydajność włókna, a niestabilny proces osadzania prowadzi do fluktuacji średnicy i strat optycznych.

Techniki MCVD i OVD osadzają kontrolowane warstwy szkła wewnętrznie lub zewnętrznie na obracających się rurach lub mandrynach, tworząc preformy o długości do 1 metra.

Wytwarzanie preform szklanych to najważniejszy etap, decydujący o właściwościach optycznych i mechanicznych. Niewielkie zmiany parametrów mają duży wpływ na jakość.

Modyfikowana Osadzanie Chemiczne z Fazy Par (MCVD)

MCVD jest główną metodą wytwarzania wysokiej jakości preform. Rozpoczyna się od czystej rury krzemionkowej (średnica 15–25 mm, długość 800–1200 mm), wymagającej dużej okrągłości, współosiowości i gładkości powierzchni. Każdy defekt rury przenosi się dalej.

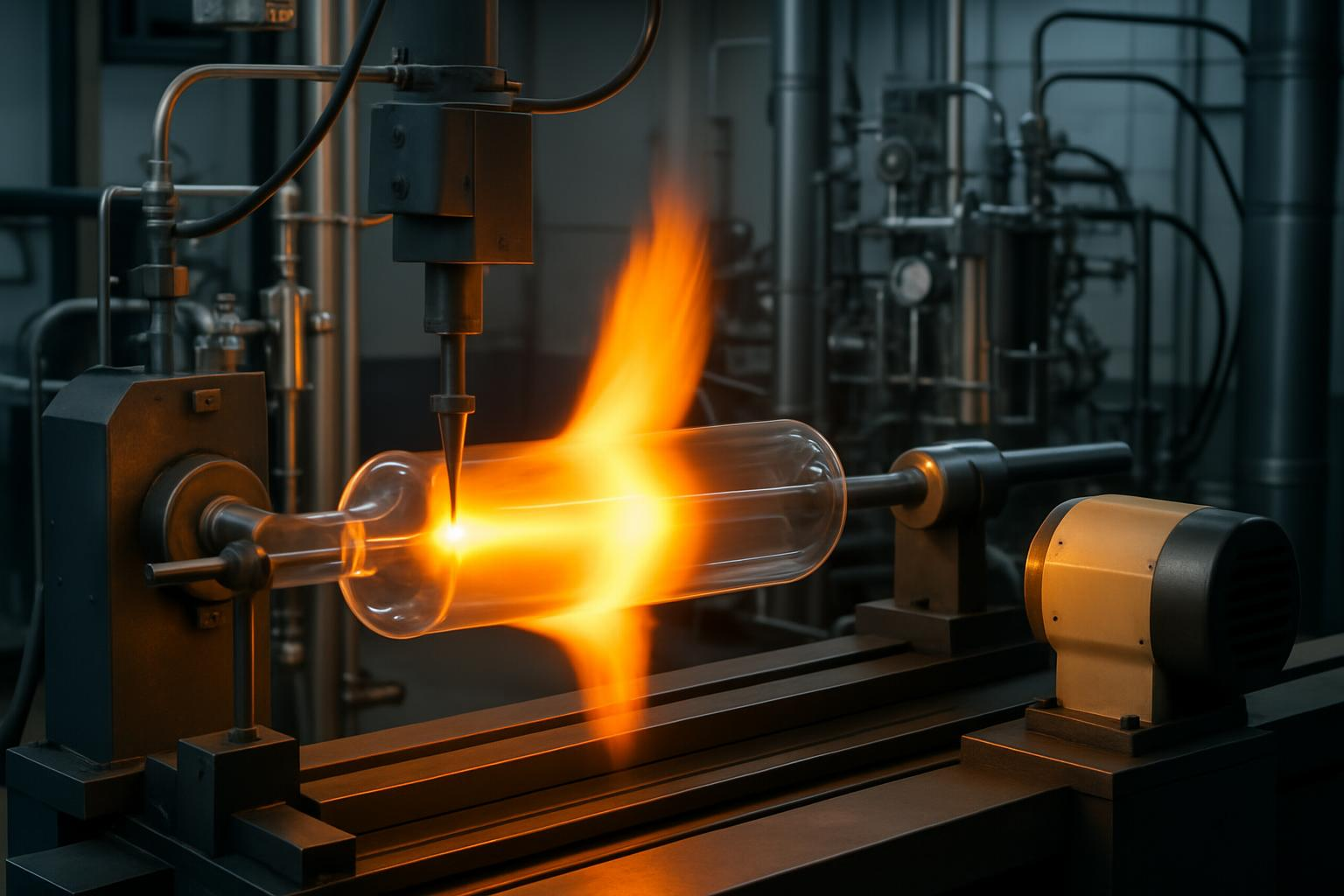

Rura wiruje poziomo (10–100 RPM), podczas gdy palnik tlenowo-wodorowy przemieszcza się wzdłuż niej, ogrzewając powierzchnię rury do temperatury 1900–2000°C.

Określone pary chemiczne przepływają wewnątrz rury z kontrolą przepływu ±0,5% za pomocą regulatorów przepływu masowego. Każdy cykl osadzania zwykle obejmuje od 50 do 200 przejść, tworząc warstwy sadzy o grubości mikrometrycznej, które następnie są spiekane w gęste szkło.

Osadzanie parowe zewnętrzne (OVD)

OVD osadza warstwy szklane na obracającym się pionowym pręcie inicjującym od zewnętrznej strony, co zapewnia lepszą kontrolę nad proporcjami rdzenia do płaszcza oraz umożliwia uzyskanie bardzo dużych preform (do średnicy 150 mm i długości 1,5 m).

Wielokrotne palniki najpierw osadzają warstwy rdzenia, a następnie kolejne warstwy płaszcza. Po zakończeniu osadzania porowate preformy konsolidowane są w piecu w temperaturze 1500–1600°C, a pręt inicjujący jest usuwany przed lub po spiekaniu.

Kontrola jakości

Bezkontaktowe pirometry optyczne ciągle mierzą temperaturę płomienia. Interferometryczna analiza profilu współczynnika załamania światła służy ocenie średnicy rdzenia, apertury liczbowej oraz kształtu profilu. Precyzyjne pomiary geometryczne zapewniają okrągłość w granicach 0,1% i współśrodkowość w granicach 0,5%.

Optymalizacja procesu i rozwiązywanie problemów

Systematyczne projektowanie eksperymentów poprzez regulację temperatury, przepływu oraz chemii pozwala na identyfikację przyczyn wad interfejsu, zmienności współczynnika załamania światła oraz problemów geometrycznych.

Regularna konserwacja i kalibracja sprzętu są krytycznie ważne.

Niezbędny sprzęt do wytłaczania światłowodów

Błędny dobór sprzętu powoduje przerwy w produkcji, pęknięcia światłowodów, zmienność średnicy oraz wady powłoki.

Maszyny wytłaczające wyposażone są w piece grafitowe, laserowe mierniki średnicy, aplikatory powłoki oraz sterowanie napięciem, umożliwiając prędkości wytłaczania światłowodów do 25 m/s.

Konstrukcja maszyny, stalowa wieża o wysokości 10–15 m z izolacją przeciwdrganiową, zapewnia precyzyjną kontrolę warunków środowiskowych (oczyszczone powietrze pod nadciśnieniem, temperatura ±2°C, kontrola wilgotności).

Wysoko temperaturnej piecu

Grzałki grafitowe osiągają temperaturę 2200°C z dokładnością ±1°C, monitorowaną przez termopary i pirometry. Atmosfera pieca wykorzystuje argon lub azot z zawartością tlenu poniżej 10 ppm w celu ochrony grzałek i światłowodu.

Zasilanie preforma sterowane serwomechanizmem zapewnia dokładność pozycjonowania ±0,1 mm.

Pomiar i kontrola średnicy

Systemy dyfrakcji laserowej mierzą średnicę włókna z rozdzielczością 0,1 μm i czasem reakcji poniżej milisekundy. Sterowanie zwrotnym sprzężeniem reguluje prędkość walców napinających w celu zapewnienia stabilnej średnicy.

Zaawansowane sterowanie predykcyjne i uczenie maszynowe optymalizują stabilność średnicy.

Aplikacja nakładki

Nanosi się dwuwarstwowe powłoki akrylanowe za pomocą głowic ciśnieniowych — pierwsza, miękka warstwa amortyzująca (~32,5 μm grubości), a następnie twarda, ochronna warstwa wtórna (~32,5 μm), uzyskując końcową średnicę ~250 μm.

Koncentryczność powłoki jest monitorowana optycznie i korygowana, aby uniknąć dyspersji spowodowanej naprężeniami.

Wytwarzanie UV

Średniej mocy lampy rtęciowe UV utwardzają powłoki w atmosferze azotu (<50 ppm tlenu), aby zapobiec hamowaniu procesu polimeryzacji.

Kontrola napięcia i nawijanie

Napięcie podczas ciągnienia jest kontrolowane w zakresie 50–150 g za pomocą serwonapędów walców napinających i gładkich powierzchni, aby uniknąć uszkodzenia włókna.

Systemy nawijania z ruchem posuwisto-zwrotnym zapewniają równomierne, bezpieczne nawijanie na bęben z buforowaniem napięcia za pomocą ramion naciągowych.

W jaki sposób kontrolowana jest jakość włókna podczas produkcji?

Bez odpowiedniego monitorowania duże partie mogą ulec uszkodzeniu, marnując materiały i czas.

Wielokrotne czujniki w czasie rzeczywistym ciągle monitorują średnicę włókna, grubość powłoki, naprężenie i temperaturę, zapewniając natychmiastową informację zwrotną i korektę.

Badania optyczne

Tłumienie mierzone metodą cutback przy 850/1300 nm (wielomodowe) oraz 1310/1550 nm (jednomodowe).

Testowanie przepustowości wykorzystuje metodę nadmiernego wzbudzania lub różnicowego opóźnienia trybów.

Pomiary apertury liczbowej i średnicy pola modowego gwarantują zgodność włókna z parametrami projektowymi i kompatybilność z systemem.

Testy mechaniczne

Test wytrzymałościowy przy 100 psi wykrywa słabe włókna. Testy przyczepności i gięcia potwierdzają skuteczność powłoki oraz trwałość mechaniczną.

Testy starzenia środowiskowego symulują warunki terenowe w celu zapewnienia długoterminowej niezawodności.

Sterowanie procesem statystycznym (spc)

Wykresy kontrolne i wskaźniki zdolności procesu wykrywają trendy z wyprzedzeniem. Planowanie eksperymentów optymalizuje parametry. Analiza korelacji wiąże problemy, takie jak zmiany grubości powłoki, z temperaturą pieca.

Zautomatyzowane systemy jakości implementują sprzężenie zwrotne w czasie rzeczywistym, rejestrowanie danych, usuwanie wad oraz integrację z ERP w celu pełnej przejrzystości produkcji.

Typowe problemy w produkcji i ich rozwiązania

Problemy mogą powodować zatrzymanie linii produkcyjnych, uszkodzenia sprzętu, marnowanie materiałów oraz utratę zaufania klientów.

Przerwy w włóknie, wahanie średnicy i wady powłoki wymagają systematycznego rozwiązywania problemów i przeglądów zapobiegawczych.

Przerwy w włóknie

Powodowane wadami pieca, wahaniem temperatury, zanieczyszczeniem, niestabilnym napięciem lub naprężeniami powłoki.

Wahania średnicy

Spowodowane niestabilnymi preformami, niestabilnością pieca, słabą kontrolą prędkości lub drganiami środowiskowymi.

Wady powłoki

Wynikają ze zużycia matrycy, wahania ciśnienia, nieprawidłowego ustawienia, starzenia się pod wpływem promieniowania UV lub degradacji materiału.

Systematyczne rozwiązywanie problemów

Zbieraj szczegółowe dane, analizuj trendy i korelacje, eliminuj zmienne metodycznie oraz stosuj metody analizy przyczyn podstawowych, aby rozwiązać ukryte problemy.

Konserwacja zapobiegawcza

Obejmuje planowane kalibracje, wymianę części narażonych na zużycie, czyszczenie, monitorowanie drgań i temperatury, stan magazynowy części zamiennych oraz szkolenia operatorów.

Dobra dokumentacja wspiera ciągłą poprawę.

Podsumowanie

Pomyślne wytwarzanie rdzenia światłowodu wymaga rygorystycznego kontroli materiałów, sprzętu i procesów w całym łańcuchu produkcji — od surowców i wytwarzania preform po wyciąganie, powlekanie i kontrolę jakości — w celu niezawodnego produkowania wysokiej jakości światłowodów.