Berikut adalah terjemahan bahasa Inggeris panduan pengilangan teras gentian

Panduan Terakhir untuk Pengeluaran dan Pembuatan Teras Fiber

Adakah anda menghadapi kesulitan dengan kerumitan pembuatan teras fiber? Kawalan kualiti yang lemah boleh menyebabkan kehilangan isyarat dan kegagalan pengeluaran.

Pembuatan teras fiber melibatkan penyediaan preform menggunakan kaedah deposit wap kimia, diikuti dengan proses penarikan yang tepat pada suhu sehingga 2000°C, dengan pemantauan diameter secara masa nyata dan aplikasi salutan pelindung.

Pada mulanya, teknologi pembuatan teras gentian mungkin kelihatan rumit dan memerlukan pelaburan yang besar. Saya masih ingat pengalaman awal saya di lini pengeluaran gentian optik HONGKAI, di mana mencapai ketepatan sedemikian terasa hampir mustahil. Setiap langkah, daripada penyediaan bahan mentah kaca hingga aplikasi salutan akhir, memerlukan kawalan yang tepat. Sebarang kesilapan boleh mengakibatkan gentian yang tidak memenuhi piawaian prestasi dan tidak boleh digunakan. Pemahaman yang menyeluruh tentang setiap peringkat pengeluaran adalah penting untuk kejayaan. Biar saya membimbing anda melalui keseluruhan proses ini supaya anda dapat membina lini pengeluaran yang stabil dan cekap yang secara konsisten menghasilkan teras gentian berkualiti tinggi.

Apakah Bahan yang Diperlukan untuk Pengeluaran Teras Gentian?

Kualiti bahan mentah secara langsung menentukan prestasi gentian siap. Penggunaan bahan kimia yang bercampur bendasing akan menyebabkan atenuasi optik dan putusnya gentian semasa penarikan.

Silikon tetraklorida ultra tulen dan germanium tetraklorida mengalami tindak balas kimia terkawal dalam relau khas pada suhu melebihi 1500°C untuk berubah menjadi kaca.

Inti kepada pengeluaran gentian berkualiti tinggi terletak pada pemilihan bahan yang betul. Saya mempelajari pelajaran ini dengan mendalam pada hari-hari awal dalam industri—satu kelompok gentian secara konsisten gagal dalam ujian kualiti, dan setelah siasatan panjang, masalah tersebut ditelusuri kembali kepada bahan mentah yang tercemar. Keperluan ketulenan dalam pembuatan gentian optik jauh lebih ketat berbanding kebanyakan industri lain.

Komponen Kimia Utama

Walaupun secara konsepnya mudah, pelaksanaan bahan kimia utama ini memerlukan ketepatan yang tinggi. Silikon tetraklorida (SiCl4) adalah sumber utama kaca silika, yang memerlukan ketulenan melebihi 99.999%. Kekotoran kecil boleh menyebabkan kehilangan optik yang besar atau putusnya gentian.

Germanium tetraklorida (GeCl4) berfungsi sebagai pendopan untuk meningkatkan indeks bias teras berbanding lapisan luar. Kepekatan germanium yang tepat mengawal aperture berangka dan keupayaan mengumpul cahaya. Fibrer mod tunggal biasanya mempunyai kurang daripada 3% germanium mengikut berat, manakala multimod boleh mencapai sehingga 8-12%.

Proses Tindak Balas Kimia

Bahan kimia cecair ditukar kepada kaca pepejal melalui proses pengoksidaan yang dikawal dengan teliti. Tindak balas asasnya ialah: SiCl4 + O2 → SiO2 + 2Cl2, yang memerlukan suhu 1500-1800°C. Germanium mengikuti corak yang serupa: GeCl4 + O2 → GeO2 + 2Cl2.

Mengekalkan keadaan tindak balas yang stabil sepanjang kitaran pemendapan adalah mencabar. Sekalipun variasi suhu sebanyak 10°C boleh menyebabkan perubahan komposisi yang memberi kesan kepada optik gentian. Aliran oksigen mesti dikekalkan dalam lingkungan ±1% untuk memastikan pengoksidan lengkap. Klorida yang tidak bertindak balas akan membentuk pusat penyerapan yang meningkatkan kehilangan isyarat.

Piawaian Ketulenan dan Pengujian

Bahan gentian optik melebihi kebanyakan piawaian ketulenan semikonduktor. Kandungan air kekal di bawah 1 ppm (kumpulan hidroksil menyebabkan penyerapan pada 1380 nm). Bendasing logam seperti besi, kuprum, dan kromium mesti berada di bawah 10 ppb untuk mengelakkan kehilangan tambahan.

Kami menguji setiap kelompok bahan kimia dengan ICP-MS dan kromatografi gas untuk mencegah masalah mahal yang timbul kemudian.

Penyimpanan dan Penangangan

Bahan kimia ini sangat sensitif terhadap wap air dan menghasilkan asid hidroklorik yang bersifat merosakkan jika terdedah kepada air. Bahan ini disimpan dalam bekas keluli tahan karat yang tertutup rapat di bawah atmosfera nitrogen kering dengan suhu dikawal dalam lingkungan ±2°C dan kelembapan di bawah 5%.

Pengendalian menggunakan paip keluli tahan karat yang dipoles secara elektrokimia dan sambungan VCR. Saluran dibersihkan dengan nitrogen ultra tulen sebelum digunakan. Operator memakai pakaian bilik bersih dan mematuhi protokol yang ketat.

Walaupun kosnya tinggi, mengekalkan keadaan penyimpanan yang amat bersih dapat mencegah pencemaran dan pemadaman yang menyebabkan kerugian—pelaburan yang berbaloi.

Bagaimanakah Preform Kaca Dicipta?

Kualiti preform secara langsung mempengaruhi prestasi gentian akhir, dengan pemendapan yang tidak konsisten menyebabkan fluktuasi diameter dan kehilangan optik.

Teknik MCVD dan OVD mendepositkan lapisan kaca terkawal di dalam atau luar tiub berputar atau mandrel, menghasilkan preform sehingga 1 meter panjangnya.

Pembuatan preform kaca merupakan langkah paling kritikal, menentukan sifat optik dan mekanikal. Pemerenguskan parameter kecil memberi kesan besar terhadap kualiti.

Pengendapan Kimia Wap Terubah Suai (MCVD)

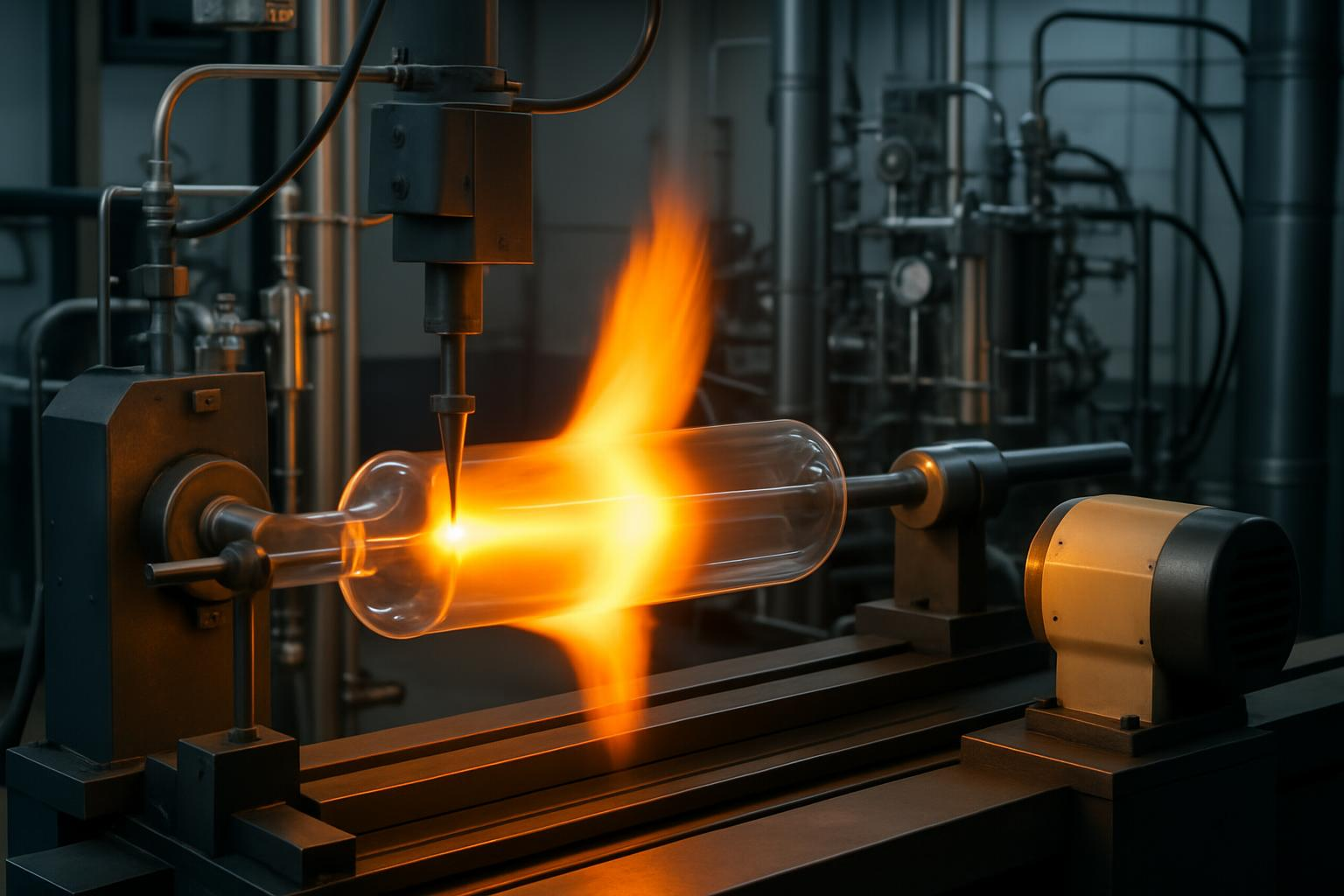

MCVD adalah kaedah utama untuk mencipta preform berkualiti tinggi. Ia bermula dengan tiub silika tulen (diameter 15-25 mm, panjang 800-1200 mm) yang memerlukan kebulatan tinggi, keselarian, dan kehalusan permukaan. Sebarang cacat pada tiub akan tersebar sepanjang proses.

Tiub berputar secara mendatar (10-100 RPM) sementara pembakar hidrogen-oksigen bergerak secara membujur memanaskan permukaan tiub kepada suhu 1900-2000°C.

Wap kimia tertentu mengalir di dalam tiub dengan kawalan aliran ±0.5% melalui pengawal aliran jisim. Setiap kitaran pemendapan biasanya menyelesaikan 50 hingga 200 laluan, membina lapisan jelaga setebal mikrometer yang kemudian disinter menjadi kaca padat.

Pemendapan Wap Luaran (OVD)

OVD memendak lapisan kaca pada rod umpan putar menegak dari bahagian luar, memberikan kawalan yang lebih baik ke atas nisbah teras kepada pelapik dan membolehkan preform yang sangat besar (sehingga diameter 150 mm, panjang 1.5 m).

Beberapa pembakar memendak lapisan teras terlebih dahulu, kemudian pelapik-pelapik berturutan. Selepas pemendapan, preform liang dikonsolidasikan dalam relau pada suhu 1500-1600°C, dan rod umpan dikeluarkan sama ada sebelum atau selepas pensinteran.

Kawalan Kualiti

Pirometer optik tanpa sentuh secara berterusan mengukur suhu nyalaan. Profil indeks biasan interferometrik menilai diameter teras, bukaan berangka, dan bentuk profil. Ukuran geometri yang tepat memastikan kebulatan dalam lingkungan 0.1% dan keselarian dalam lingkungan 0.5%.

Optimumisasi Proses dan Penyelesaian Masalah

Reka bentuk eksperimen sistematik menyesuaikan suhu, kadar aliran, dan kimia, mengenal pasti punca kecacatan antara muka, variasi indeks biasan, dan isu geometri.

Penyelenggaraan dan kalibrasi peralatan secara berkala adalah sangat penting.

Peralatan Penting untuk Penarikan Gentian

Pemilihan peralatan yang salah menyebabkan gangguan pengeluaran, putus gentian, variasi diameter, dan kecacatan salutan.

Menara penarikan menggunakan relau grafit, tolok diameter laser, aplikator salutan, dan kawalan tegangan, membolehkan kelajuan penarikan gentian sehingga 25 m/s.

Menara setinggi 10-15 m yang diperbuat daripada binaan keluli dengan pengasingan getaran, mengekalkan kawalan persekitaran yang tepat (udara tekan positif berfilter, suhu ±2°C, kawalan kelembapan).

Kem mandi suhu tinggi

Pemanas grafit mencapai 2200°C dengan ketepatan ±1°C yang dipantau oleh termokopel dan pirometer. Atmosfera relau menggunakan argon atau nitrogen dengan kandungan oksigen di bawah 10 ppm untuk melindungi pemanas dan gentian.

Suapan pra-bentuk yang dikawal oleh servomotor memberikan ketepatan penetapan ±0.1 mm.

Ukuran dan Kawalan Diameter

Sistem serakan laser mengukur diameter gentian dengan resolusi 0.1 μm dan sambutan kurang daripada milisaat. Kawalan suap balik menyesuaikan kelajuan kapih untuk kestabilan diameter.

Kawalan ramalan lanjutan dan pembelajaran mesin mengoptimumkan kestabilan diameter.

Pemulutan Permukaan

Lapisan akrilat dua lapisan dikenakan menggunakan acuan tekanan—lapisan utama lembut sebagai alas (~ketebalan 32.5 μm), kemudian lapisan sekunder keras untuk perlindungan (~32.5 μm), mencapai diameter akhir ~250 μm.

Keselarian lapisan dipantau secara optik dan dilaraskan untuk mengelakkan serakan yang disebabkan oleh tekanan.

Penuaan uv

Lampu UV merkuri bertekanan sederhana mempolimerkan lapisan di bawah atmosfera nitrogen (<50 ppm oksigen) untuk mencegah perencatan pemerolehan.

Kawalan Ketegangan dan Pengambilan

Ketegangan penarikan dikawal antara 50-150 g menggunakan kapih berkuasa servomotor dan permukaan licin untuk mengelakkan kerosakan gentian.

Sistem belitan lintang memastikan belitan gelendong yang seragam dan bebas kerosakan dengan penimbal ketegangan menggunakan lengan penari.

Bagaimanakah Kualiti Gentian Dikawal Semasa Pengeluaran?

Tanpa pemantauan yang betul, pukal besar boleh gagal, membazirkan bahan dan masa.

Beberapa sensor masa nyata memantau diameter gentian, ketebalan salutan, tegangan, dan suhu secara berterusan untuk maklum balas serta pembetulan segera.

Ujian optik

Pelembapan diukur melalui kaedah potong-balik pada 850/1300 nm (pelbagai mod) dan 1310/1550 nm (mod tunggal).

Ujian lebar jalur menggunakan kaedah pelancaran terisi-lebih atau kelewatan mod berbeza.

Pengukuran aperture berangka dan diameter medan mod memastikan gentian memenuhi spesifikasi rekabentuk dan keserasian sistem.

Pengujian Mekanikal

Ujian bukti pada 100 psi mengesan gentian yang lemah. Ujian lekatan dan lenturan mengesahkan prestasi salutan dan ketahanan mekanikal.

Ujian penuaan persekitaran mensimulasikan keadaan medan bagi kebolehpercayaan jangka panjang.

Kawalan Proses Statistik (SPC)

Carta kawalan dan indeks keupayaan mengesan trend secara proaktif. Rekabentuk eksperimen mengoptimumkan parameter. Analisis korelasi menghubungkan isu seperti perubahan ketebalan salutan dengan suhu relau.

Sistem kualiti automatik melaksanakan maklum balas masa nyata, pencatatan data, penyingkiran kecacatan, dan bersepadu dengan ERP untuk visibiliti penuh pengeluaran.

Masalah dan Penyelesaian Pembuatan Biasa

Masalah boleh menghentikan talian pengeluaran, menyebabkan kerosakan peralatan, membazirkan bahan, dan merosakkan kepercayaan pelanggan.

Pemutusan gentian, variasi diameter, dan kecacatan salutan memerlukan penyelesaian masalah sistematik dan penyelenggaraan pencegahan.

Pemutusan Gentian

Disebabkan oleh kecacatan relau, turun naik suhu, pencemaran, ketegangan tidak sekata, atau tekanan salutan.

Variasi Diameter

Disebabkan oleh preform yang tidak konsisten, ketidakstabilan relau, kawalan kelajuan yang lemah, atau getaran persekitaran.

Kecacatan salutan

Disebabkan oleh haus acuan, turun naik tekanan, salah susunan, penuaan UV, atau degradasi bahan.

Penyelesaian Masalah Secara Sistematik

Kumpulkan data terperinci, analisis trend dan korelasi, hapuskan pemboleh ubah secara sistematik, dan gunakan kaedah analisis punca utama untuk menangani masalah asas.

PEMINGGIRAN PENCEGAHAN

Termasuk kalibrasi berkala, penggantian komponen haus, pembersihan, pemantauan getaran dan haba, inventori suku cadang, dan latihan operator.

Pencatatan yang baik menyokong penambahbaikan berterusan.

Kesimpulan

Pembuatan teras gentian yang berjaya memerlukan kawalan ketat ke atas bahan, peralatan, dan proses di sepanjang rantaian pengeluaran—dari bahan mentah dan pembuatan preform hingga penarikan, salutan, dan pemeriksaan kualiti—untuk menghasilkan gentian optik berkualiti tinggi dengan boleh dipercayai.