Tässä on englanninkielinen käännös uudelleenkirjoitetusta kuituytimen valmistusoppaasta

Kuituytimen valmistuksen ja tuotannon kattava opas

Koetteko vaikeuksia kuituytimen valmistuksessa? Huono laadunvalvonta voi aiheuttaa signaalihäviötä ja tuotantovikoja.

Kuituytimen valmistus sisältää esivalmisteen tekemisen kemiallisen höyrylasituksen menetelmillä, jota seuraa tarkka vetämiskäsittely noin 2000 °C:n lämpötilassa, reaaliaikaisella halkaisijan seurannalla ja suojapeitteiden käytöllä.

Aluksi kuituytimen valmistusteknologia saattaa tuntua monimutkaiselta ja vaatii merkittävää investointia. Muistan varhaisen kokemukseni HONGKAI:n optisen kuidun tuotantolinjalla, jossa tällaisen tarkkuuden saavuttaminen tuntui lähes mahdottomalta. Jokainen vaihe, lasimateriaalin valmistuksesta lopulliseen pinnoitteen käyttöön asti, edellyttää täsmällistä hallintaa. Virhe johtaa helposti siihen, että kuitu ei täytä suorituskykyvaatimuksia ja on käyttökelvoton. Menestyksekäs tuotanto edellyttää perusteellista ymmärrystä jokaisesta valmistusvaiheesta. Autan sinua kulkemaan koko prosessin läpi, jotta voit rakentaa vakaan ja tehokkaan tuotantolinjan, joka tuottaa johdonmukaisesti korkealaatuisia kuituytimiä.

Mitä materiaaleja tarvitaan kuituytimen valmistukseen?

Raaka-aineiden laatu määrää suoraan valmiin kuidun suorituskyvyn. Epäpuhtauksia sisältävien kemikaalien käyttö johtaa optiseen vaimennukseen ja kuidun katkeamiseen vetovaiheessa.

Erittäin puhdas piinitrokloridi ja germaniumtetrakloridi läpivät ohjattuja kemiallisia reaktioita erikoistuneissa uuneissa yli 1500 °C:n lämpötiloissa muodostuakseen lasiksi.

Laadukkaan kuitujen tuotannon ydin on oikeiden materiaalien valinnassa. Opin tämän syvällisesti alan alkuvuosina – yksi kuituerä epäonnistui jatkuvasti laaduntarkastuksissa, ja pitkän tutkimisen jälkeen ongelma löydettiin saastuneista raaka-aineista. Puhdistusvaatimukset kuituoptisten valmistuksessa ovat paljon tiukemmat kuin useimmilla muilla aloilla.

Keskeiset kemialliset komponentit

Vaikka käsitteellisesti yksinkertainen, keskeisten kemiallisten materiaalien toteutus asettaa vaativia vaatimuksia. Piinitrokloridi (SiCl4) on pääasiallinen lähtöaine silikaasilasille, ja sen puhtausasteen on oltava yli 99,999 %. Pienetkin epäpuhtaudet aiheuttavat merkittäviä optisia häviöitä tai kuidun katkeamista.

Geeli tetrakloridi (GeCl4) toimii lisäaineena, joka nostaa ytimen taitekerrointa suhteessa kuoreen. Tarkka geelipitoisuus säätää numeerista apertuuria ja valonkeruukykyä. Yksimuotoisissa kuiduissa geelipitoisuus on tyypillisesti alle 3 painoprosenttia, kun taas monimuotoisissa se voi olla jopa 8–12 prosenttia.

Kemiallinen reaktioprosessi

Nestemäiset kemikaalit muunnetaan kiinteäksi lasiksi huolellisesti ohjatulla hapettumisprosessilla. Perusreaktio on: SiCl4 + O2 → SiO2 + 2Cl2, ja se vaatii 1500–1800 °C:n lämpötilan. Geeli noudattaa samankaltaista kaavaa: GeCl4 + O2 → GeO2 + 2Cl2.

Reaktio-olosuhdetojen vakauttamisessa koko depositiojakson ajan on haasteita. Jo 10 °C:n lämpötilavaihtelu aiheuttaa koostemuutoksia, jotka vaikuttavat kuituoptiikkaan. Happivirtauksen on pysyttävä ±1 %:n sisällä täydellisen hapettumisen varmistamiseksi. Reagoimattomat kloridit muodostaisivat absorptiokeskuksia, jotka lisäävät häviötä.

Puhdistusstandardit ja testaus

Kuituoptiset materiaalit ylittävät useimmat puolijohdetehosteet. Vesipitoisuus pysyy alle 1 ppm:ssa (hydroksyyliryhmät aiheuttavat absorptiota 1380 nm:ssä). Metallisepäpuhtaudet, kuten rauta, kupari ja kromi, on oltava alle 10 ppb:ssa välttääkseen lisämenetykset.

Testaamme jokaisen kemikaalierän ICP-MS:llä ja kaasukromatografialla estääksemme kalliita jälkikäteisiä ongelmia.

Varastointi ja käsittely

Nämä kemikaalit ovat erittäin kosteudenherkkiä ja muodostavat syövyttävää vetykloridia, jos ne altistuvat vedelle. Ne säilytetään tiiviisti suljetuissa ruostumattomaterässä astioissa kuivassa typen atmosfäärissä, lämpötilaa säädettynä ±2 °C:n tarkkuudella ja ilmankosteutta alle 5 %.

Käsittelyssä käytetään sähköhionisoitua ruostumatonta terästä putkina ja VCR-liittimiä. Linjat puhdistetaan erittäin puhtaalla typellä ennen käyttöä. Käyttäjät käyttävät puhdas huone -vaatteita ja noudattavat tiukkoja protokollia.

Vaikka kustannuksiltaan korkea, erittäin puhdas säilytys estää saastumisen ja tuotantokatkokset – sijoitus on hyvin kannattava.

Miten lasiesivalut valmistetaan?

Esivalmisteen laatu vaikuttaa suoraan lopulliseen kuitujen suorituskykyyn, ja epäjohdonmukainen depositio johtaa halkaisijan vaihteluihin ja optisiin häviöihin.

MCVD- ja OVD-menetelmillä saadaan lasia kerrostettua hallitusti pyörivän putken sisä- tai ulkopinnalle, tuottaen esivalmisteita, joiden pituus voi olla jopa yksi metri.

Lasiesivalmisteiden valmistus on tärkein vaihe, joka määrittää optiset ja mekaaniset ominaisuudet. Pienet parametrien säädöt vaikuttavat merkittävästi laatuun.

Muokattu kemiallinen höyrylasitus (MCVD)

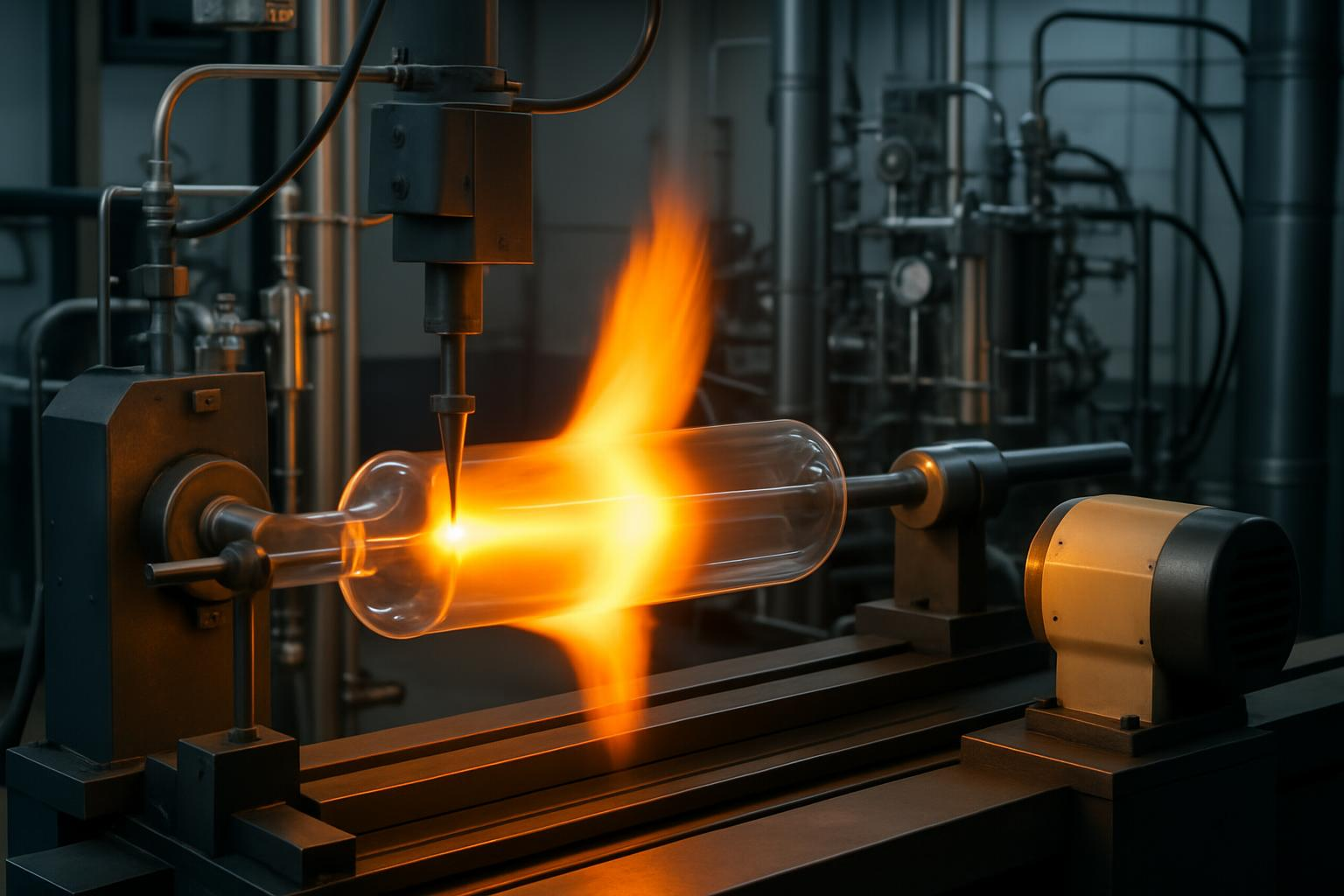

MCVD on päämenetelmä korkealaatuisten esivalmisteiden valmistuksessa. Se aloitetaan puhdista hienosilika-putkella (15–25 mm halkaisija, 800–1200 mm pituus), jolla tulee olla korkea pyöreys, keskisymmetrisyys ja pinnan sileys. Putken virheet siirtyvät eteenpäin prosessissa.

Putki pyörii vaakasuunnassa (10–100 RPM), kun vety-happi-polttoaineella toimiva polttimen liikkuu pituussuunnassa läyttämällä putken pintaa 1900–2000 °C:seen.

Määrätyt kemialliset höyryt virtaavat putken sisällä ±0,5 %:n virtausohjauksella massavirtakontrollereiden kautta. Jokainen depositiokierros yleensä suorittaa 50–200 läpiajoa, muodostaen mikrometrin paksuisia savupintoja, jotka sitten sintrataan tiiviiksi lasiksi.

Ulkoisen höyryn depositio (OVD)

OVD laskee lasikerroksia pyörivälle pystysuoralle tappiin ulkopuolelta, mikä tarjoaa paremman säädön ytimeen ja kuoriin liittyvissä suhteissa ja mahdollistaa erittäin suuret esivalmistelut (jopa 150 mm halkaisijaltaan, 1,5 m pitkät).

Useat polttimet asettavat ensin ydinkerrokset ja sen jälkeen peräkkäisiä kuorikerroksia. Depositioin jälkeen huokoiset esivalmistelut tiivistyvät uunissa 1500–1600 °C:ssa, ja tappi poistetaan ennen tai jälkeen sintrauksen.

Laatujärjestelmä

Koskemattomat optiset pyrometrit mittaavat jatkuvasti liekin lämpötilaa. Interferometrinen taitekerroksen profiloiminen arvioi ytimen halkaisijan, numeerisen aukon ja profiilin muodon. Tarkat geometriset mittaukset varmistavat pyöreysvirheen alle 0,1 % ja keskisyyden alle 0,5 %.

Prosessin optimointi ja ongelmanratkaisu

Järjestelmällinen kokeellinen suunnittelu säätää lämpötilaa, virtausnopeuksia ja kemiallisia olosuhteita tunnistamaan rajapintavirheiden, taitekerroinmuutosten ja geometriaongelmien syyt.

Säännöllinen laitteiden huolto ja kalibrointi ovat kriittisiä.

Välttämättömät laitteet kuituvetämiseen

Virheelliset laitevalinnat aiheuttavat tuotantokatkoksia, kuidun katkeamista, halkaisijan vaihtelua ja pinnoitteen vikoja.

Kuituvetämiskalustot sisältävät grafiittiliedet, laserhalkaisijamittarit, pinnoituslaitteet ja jännityksenohjaukset, mikä mahdollistaa kuidun vetämisenopeuden jopa 25 m/s.

Kalusto on 10–15 metriä korkea teräsrakenne, jossa on värähtelyjen estotoiminto ja tarkka ympäristön hallinta (suodatettu positiivipaineilma, ±2 °C tarkkuudella säädetty lämpötila, kosteuden säätö).

Korkean lämmön uuni

Grafiittilämmittimet saavuttavat 2200 °C:n lämpötilan ±1 °C:n tarkkuudella, jota seurataan termopareilla ja pyrometreillä. Uunin kaasukehä käyttää argonia tai typpeä, ja happipitoisuus on alle 10 ppm suojatakseen lämmittimiä ja kuitua.

Servo-ohjattu esimuotteen syöttö tarjoaa ±0,1 mm:n asennustarkkuuden.

Halkaisijan mittaus ja säätö

Laserdiffraktiojärjestelmät mittaavat kuidun halkaisijan 0,1 μm tarkkuudella ja alle millisekunnin vastauksella. Takaisinkytkentäsäätö säätää kapstansin nopeutta vakaiden halkaisijoiden saavuttamiseksi.

Edistynyt ennakoiva säätö ja koneoppiminen optimoivat halkaisijan stabiilisuutta.

Korvauksen soveltaminen

Kaksinkertaiset akrylaattipinnoitteet sovelletaan paineella ohjattavilla suuttimilla – ensisijainen pehmeä välimuistikerrostus (~32,5 μm paksuus), jonka jälkeen kova suojaava ulompi kerros (~32,5 μm), saavuttaen lopullisen halkaisijan ~250 μm.

Pinnan keskittymiskyky mitataan optisesti ja säädetään välttämään jännityksestä johtuvaa hajontaa.

UV-kovetus

Keskipaineiset elohopea-UV-lamput polymerisoivat pinnoitteet typpihaussa (<50 ppm happea) estääkseen kovetuksen estoilmiön.

Jännityssäätö ja kelaukseen otto

Vetosäätöä hallitaan 50–150 g välillä servohydraulisilla kapstaneilla ja sileillä pinnoilla välttäen kuidun vaurioitumista.

Poikittaiskelaukset varmistavat tasaisen, vauriottoman kelauksen jännityksen tasaamiseksi hyödyntäen heilurivarrettia.

Miten kuitulaadun valvonta toteutetaan tuotannon aikana?

Ilman asianmukaista valvontaa suuret erät voivat epäonnistua, mikä hukkaa materiaaleja ja aikaa.

Useat reaaliaikaiset anturit seuraavat jatkuvasti kuiden halkaisijaa, pinnoitteen paksuutta, jännitystä ja lämpötilaa välittämällä välitön palautetieto ja korjaukset.

Optinen testaus

Vaimennus mitataan katkaistumismenetelmällä aallonpituuksilla 850/1300 nm (monimoodinen) ja 1310/1550 nm (yksimoodinen).

Kaistanleveyden testauksessa käytetään täysin täytettyä lähetystä tai erillisen moodiviiveen menetelmiä.

Numeerisen aukon ja taajomuodon halkaisijan mittaukset varmistavat, että kuitu täyttää suunnittelumääritykset ja järjestelmän yhteensopivuuden.

Mekaaninen testaus

Koevaraus 100 psi:n paineella seuloo heikot kuidut. Adheesio- ja taivutustestit vahvistavat pinnoitteen toiminnan ja mekaanisen kestävyyden.

Ympäristöikääntymistestit simuloidaan kenttäolosuhteita pitkäaikaisen luotettavuuden varmistamiseksi.

Tilastollinen prosessien hallinta (SPC)

Kontrollikaaviot ja kyvykkyysindeksit havaitsevat muutostrendit etukäteen. Kokeellinen suunnittelu optimoi parametrit. Korrelaatioanalyysi yhdistää ongelmat, kuten pinnoitteen paksuuden muutokset uunin lämpötilaan.

Automaattiset laatuohjelmistot toteuttavat reaaliaikaisen palautteen, tietojen tallennuksen, virheiden poiston ja integroituvat ERP-järjestelmään täyden tuotantovalmiuden saavuttamiseksi.

Yleiset valmistusongelmat ja ratkaisut

Ongelmat voivat pysäyttää tuotantolinjat, aiheuttaa laitevaurioita, hukata materiaaleja ja heikentää asiakkaan luottamusta.

Kuitujen katkeamiseen, halkaisijan vaihteluihin ja pinnoitteen vikoja tarvitaan systemaattista ongelmanratkaisua ja ennaltaehkäisevää huoltoa.

Kuitujen katkeaminen

Johtuu uunin vioista, lämpötilan vaihteluista, saasteista, jännityksen epäsäännöllisyyksistä tai pinnoitteen aiheuttamista jännityksistä.

Halkaisijan vaihtelut

Johtuvat epäjohdonmukaisista esimuotteista, uunin epävakaudessa, huonosta nopeudensäädöstä tai ympäristön aiheuttamista värähtelyistä.

Pinnoitusvirheet

Johtuvat muottien kulumisesta, paineen vaihteluista, väärästä asennosta, UV-vanhenevuudesta tai materiaalin heikkenemisestä.

Systemaattinen ongelmanratkaisu

Kerää yksityiskohtaista tietoa, analysoi suuntauksia ja korrelaatioita, eliminoi muuttujia systemaattisesti ja käytä juurisyyanalyysimenetelmiä ongelmien taustalla olevien syiden tunnistamiseen.

ENNAKKOTAPAUHINNUS

Sisältää ajoitetut kalibroinnit, kulumosahan osien vaihdon, puhdistuksen, värähtelyn ja lämpötilan seurannan, varaosavaraston ylläpidon sekä käyttäjien koulutuksen.

Hyvä dokumentointi tukee jatkuvaa kehittämistä.

Johtopäätös

Onnistunut kuituytimen valmistus edellyttää tiukkaa valvontaa materiaaleissa, laitteissa ja prosesseissa tuotantoketjun kaikissa vaiheissa – raaka-aineista esivalmisteen valmistukseen, vetoon, pinnoitukseen ja laaduntarkastukseen – voidakseen tuottaa luotettavasti korkealaatuista optista kuitua.