İşte yeniden yazılmış fiber çekirdek üretim kılavuzunun İngilizce çevirisi

Fiber Çekirdek Üretiminin ve İmalatının Nihai Kılavuzu

Fiber çekirdek imalatının karmaşıklığıyla mı mücadele ediyorsunuz? Kalite kontrolünün yetersiz olması sinyal kaybına ve üretim hatalarına neden olabilir.

Fiber çekirdek imalatı, kimyasal buhar biriktirme yöntemleri kullanarak preform hazırlamayı, ardından 2000°C'ye kadar olan sıcaklıklarda hassas çekmeyi, gerçek zamanlı çap izleme ve koruyucu kaplamaların uygulanmasını içerir.

İlk başta, fiber çekirdek üretim teknolojisi karmaşık görünür ve önemli yatırım gerektirir. HONGKAI'nin optik fiber üretim hattındaki ilk deneyimlerimi hatırlıyorum, bu kadar hassasiyetin sağlanması neredeyse imkansız geliyordu. Cam ham maddesinin hazırlanmasından son kaplama uygulamasına kadar her aşamanın tam kontrolü gerekir. Herhangi bir hata, performans standartlarını karşılamayan ve kullanılamaz olan fiberlere yol açabilir. Başarı için her üretim aşamasının kapsamlı bir şekilde anlaşılması esastır. Size tüm süreci adım adım anlatayım ki kaliteli fiber çekirdeklerini sürekli olarak üretebilen dengeli ve verimli bir üretim hattı kurabilesiniz.

Fiber Çekirdek Üretimi İçin Hangi Malzemeler Gerekir?

Ham maddelerin kalitesi, bitmiş fiberin performansını doğrudan belirler. Saflık içermeyen kimyasalların kullanılması, optik zayıflamaya ve fiberin çekilmesi sırasında kırılmalara neden olur.

Ultra-saf silikon tetraklorür ve germanyum tetraklorür, 1500°C'ın üzerindeki sıcaklıklarda özel fırınlarda kontrollü kimyasal reaksiyonlara girerek cam haline dönüşür.

Yüksek kaliteli fiber üretiminin temeli doğru malzemeleri seçmeye dayanır. Bunu sektördeki ilk günlerimde derinden öğrendim; bir parti fiber sürekli kalite kontrol testlerini geçemiyordu ve uzun süren bir incelemenin ardından sorunun kirli hammaddeye dayandığı ortaya çıktı. Fiber optik üretiminde saflık gereksinimleri çoğu diğer endüstriden çok daha katıdır.

Temel Kimyasal Bileşenler

Kavramsal olarak basit olmasına rağmen, temel kimyasal malzemelerin uygulanması zordur. Silikon tetraklorür (SiCl4), saf silika camının başlıca kaynağıdır ve saflık oranı %99,999'un üzerinde olmalıdır. Küçük safsızlıklar önemli optik kayıplara ya da fiber kırılmalarına neden olur.

Germanyum tetraklorür (GeCl4), çekirdeğin kırılma indisini kılıfa göre artırmak için katkı maddesi olarak kullanılır. Hassas germanyum konsantrasyonu, sayısal açıklığı ve ışık toplama kabiliyetini kontrol eder. Tek modlu fiberler genellikle ağırlıkça %3'ten az germanyum içerirken, çok modlu fiberler %8-12'ye kadar çıkabilir.

Kimyasal Reaksiyon Süreci

Sıvı kimyasallar, dikkatle kontrol edilen bir oksidasyon süreciyle katı cam haline dönüştürülür. Temel reaksiyon şöyledir: SiCl4 + O2 → SiO2 + 2Cl2, bu işlem 1500-1800°C gerektirir. Germanyum benzer bir modele uyar: GeCl4 + O2 → GeO2 + 2Cl2.

Biriktirme döngüsü boyunca kararlı reaksiyon koşullarının korunması zordur. Sadece 10°C'lik bir sıcaklık değişimi bile fiber optiği etkileyen kompozisyon kaymalarına neden olur. Tam oksidasyonu sağlamak için oksijen akışı ±%1 içinde sabit kalmalıdır. Tepkimeye girmemiş klorürler, kaybı artıran soğurma merkezleri oluşturur.

Safiyet Standartları ve Test Etme

Fiber optik malzemeler, çoğu yarı iletken saflık standardını aşar. Su içeriği 1 ppm'nin altında kalır (hidroksil grupları 1380 nm'de absorpsiyona neden olur). Demir, bakır ve krom gibi metal safsızlıkları ek kayıpları önlemek için 10 ppb'nin altında olmalıdır.

Maliyetli sorunların önüne geçmek için her kimyasal partiye ICP-MS ve gaz kromatografisi ile test uygularız.

Depolama ve Taşıma

Bu kimyasallar nem açısından son derece duyarlıdır ve suya maruz kalındığında korozif hidroklorik asit oluşturur. Kuru azot atmosferinde, sıcaklık ±2°C aralığında ve nem %5'in altında olacak şekilde sızdırmaz paslanmaz çelik kaplarda saklanırlar.

Taşıma işlemi elektropolishlenmiş paslanmaz çelik borular ve VCR bağlantılar kullanılarak yapılır. Hatlar kullanımdan önce ultra yüksek saflıkta azotla temizlenir. Operatörler temiz oda kıyafetleri giyer ve katı protokollere uyar.

Maliyetli olmasına rağmen, ultra temiz depolama koşullarının sürdürülmesi kontaminasyonu ve üretim kaybına yol açan duruşları önler—yatırımın getirisini fazlasıyla karşılar.

Cam Preformlar Nasıl Oluşturulur?

Preform kalitesi, son fiber performansını doğrudan etkiler ve tutarsız bir birikim çap dalgalanmalarına ve optik kayıplara neden olur.

MCVD ve OVD teknikleri, dönen tüplerin içine veya dışına kontrollü cam katmanları biriktirerek 1 metreye kadar uzunlukta preformlar üretir.

Cam preformların yapılması, optik ve mekanik özellikleri belirleyen en kritik adımdır. Küçük parametre ayarlamaları büyük kalite etkilerine sahiptir.

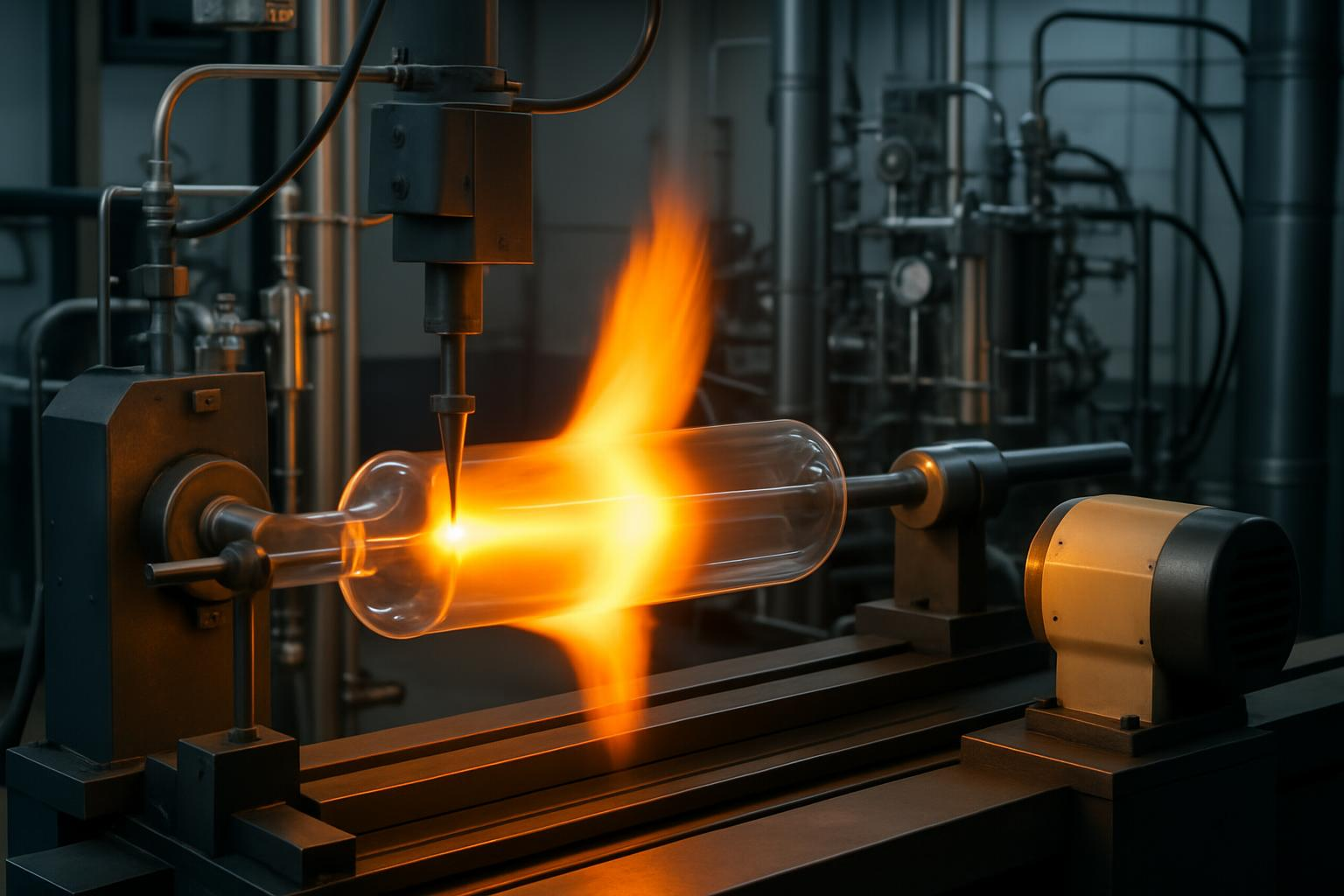

Değiştirilmiş Kimyasal Buhar Biriktirme (MCVD)

MCVD, yüksek kaliteli preformlar üretmek için kullanılan temel yöntemdir. Yöntem, yüksek yuvarlaklık, eşmerkezlik ve yüzey pürüzsüzlüğü gerektiren saf silika bir tüple başlar (15-25 mm çapında, 800-1200 mm uzunluğunda). Tüpteki herhangi bir kusur süreç boyunca ilerler.

Tüp yatay olarak döner (10-100 RPM) ve hidrojen-oksijen beki, tüp yüzeyini 1900-2000°C'ye kadar ısıtmak üzere eksen boyunca hareket eder.

Belirlenen kimyasal buharlar, kütle akış kontrol cihazları aracılığıyla ±%0,5 akış kontrolüyle tüpün içinden geçer. Her bir birikim döngüsü genellikle 50-200 geçiş yapar ve ardından yoğun cam haline getirilmek üzere mikrometre kalınlığında duman katmanları biriktirilir.

Dış Buhar Biriktirme (OVD)

OVD, dönen dikey bir başlangıç çubuğunun dış kısmına cam katmanlarını biriktirerek çekirdek-kılıf oranlarında daha iyi kontrol sağlar ve çok büyük preformların (en fazla 150 mm çapında, 1,5 m uzunluğunda) üretimine olanak tanır.

Çoklu beşerler önce çekirdek katmanlarını, ardından sırasıyla kılıf katmanlarını biriktirir. Birikimden sonra gözenekli preformlar 1500-1600°C sıcaklıkta fırında yoğunlaştırılır ve başlangıç çubuğu sinterleme öncesi veya sonrasında çıkarılır.

Kalite Kontrolü

Temassız optik pirometreler alev sıcaklığını sürekli ölçer. İnterferometrik kırılma indeksi profili, çekirdek çapını, sayısal açıklığı ve profil şeklini değerlendirir. Hassas geometrik ölçümler, yuvarlaklığı %0,1 içinde ve eşmerkezliği %0,5 içinde tutar.

Süreç Optimizasyonu ve Sorun Giderme

Sistematik deneysel tasarım, sıcaklık, akış hızları ve kimyasal bileşimi ayarlayarak arayüz hatalarının, kırılma indisi değişimlerinin ve geometri sorunlarının nedenlerini belirler.

Düzenli ekipman bakımı ve kalibrasyonu kritik öneme sahiptir.

Fiber Çekim İçin Gerekli Ekipmanlar

Yanlış ekipman seçimi, üretim kesintilerine, fiber kırılmalarına, çap değişimlerine ve kaplama hatalarına neden olur.

Fiber çekim kuleleri, grafit fırınlar, lazer çap ölçerler, kaplama uygulayıcılar ve gerilim kontrol sistemleri içerir ve 25 m/s'ye kadar fiber çekim hızlarını mümkün kılar.

Kule, titreşim izolasyonuna sahip 10-15 m yüksekliğinde çelik bir yapıdır ve filtrelenmiş pozitif basınçlı hava, ±2°C sıcaklık ve nem kontrolü gibi hassas çevresel kontrolleri sağlar.

Yüksek sıcaklık fırınında

Grafit ısıtıcılar, termokupl ve pirometrelerle izlenen ±1°C doğrulukla 2200°C'ye kadar çıkar. Fırın atmosferi, ısıtıcıları ve fiberi korumak için oksijen içeriği 10 ppm'nin altında olan argon veya azot kullanır.

Servo kontrollü preform beslemesi ±0.1 mm konumlandırma doğruluğu sağlar.

Çap Ölçümü ve Kontrolü

Lazer kırınım sistemleri, lif çapını 0,1 μm çözünürlük ve alt milisaniye tepki süresiyle ölçer. Geri bildirim kontrollü sistem, kararlı çap elde etmek için kapstanyan hızını ayarlar.

İleri düzey tahmini kontrol ve makine öğrenimi, çap stabilitesini optimize eder.

Kaplama Uygulaması

Çift katmanlı akrilat kaplamalar, basınçlı kalıplar kullanılarak uygulanır — birinci yumuşak amortisörlü katman (~32,5 μm kalınlık), ardından sert koruyucu ikinci katman (~32,5 μm), son çap olarak ~250 μm elde edilir.

Kaplama daireselliği optik olarak izlenir ve gerilim kaynaklı dağılmayı önlemek için ayarlanır.

Uv katılaştırma

Orta basınçlı cıva buharlı UV lambalar, kaplamaları azot atmosferinde (<50 ppm oksijen) polimerize ederek kürlenmenin engellenmesini önler.

Gerilim Kontrolü ve Sarma

Lif çekme işlemi sırasında gerilim, lif hasarı olmaması için servo sürülü kapstanlar ve pürüzsüz yüzeyler kullanılarak 50-150 g arasında kontrol edilir.

Travers sarma sistemleri, dansöz kollarla gerilim dengelemesi yaparak hasarsız, eşit şekilde bobin sarmayı sağlar.

Lif Kalitesi Üretim Sürecinde Nasıl Kontrol Edilir?

Uygun şekilde izlenmediğinde, büyük parti ürünler başarısız olabilir ve malzeme ile zaman kaybına neden olabilir.

Çoklu gerçek zamanlı sensörler, anında geri bildirim ve düzeltme için sürekli olarak lif çapını, kaplama kalınlığını, gerginliği ve sıcaklığı izler.

Optik test

Zayıflama, çok modlu (850/1300 nm) ve tek modlu (1310/1550 nm) sinyallerde kesme yöntemiyle ölçülür.

Bant genişliği testi, aşırı doldurmalı başlatma veya diferansiyel mod gecikmesi yöntemleri kullanılarak yapılır.

Sayısal açıklık ve mod alan çapı ölçümleri, fiberoptiğin tasarım özelliklerini karşıladığından ve sistemle uyumlu olduğundan emin olur.

Mekanik Test

100 psi'de yapılan kanıt testi zayıf fiberleri tespit eder. Yapışma ve bükülme testleri, kaplamanın performansını ve mekanik dayanıklılığını doğrular.

Çevresel yaşlanma testleri, uzun vadeli güvenilirlik için saha koşullarını simüle eder.

İstatistik süreç kontrolü (spc)

Kontrol grafikleri ve yeterlilik indeksleri eğilimleri önceden tespit eder. Deneysel tasarım, parametreleri optimize eder. Korelasyon analizi, kaplama kalınlığı değişiklikleri gibi sorunları fırın sıcaklığına bağlar.

Otomatik kalite sistemleri, gerçek zamanlı geri bildirim, veri kaydı, hata giderme ve üretim sürecinin tamamen görünür olması için ERP ile entegrasyon sağlar.

Yaygın Üretim Problemleri ve Çözümleri

Problemler üretim hatlarını durdurabilir, ekipmanlara zarar verebilir, malzeme israfına neden olabilir ve müşteri güvenini zedeleyebilir.

Lif kopmaları, çap değişiklikleri ve kaplama hataları, sistematik arıza giderme ve önleyici bakım gerektirir.

Lif Kopmaları

Fırın hataları, sıcaklık dalgalanmaları, kontaminasyon, gerilim düzensizlikleri veya kaplama streslerinden kaynaklanır.

Çap Değişiklikleri

Tutarlı olmayan preformlar, fırın kararsızlığı, kötü hız kontrolü veya çevresel titreşimler nedeniyledir.

Kaplama hataları

Kalıp aşınması, basınç dalgalanmaları, hizalama bozukluğu, UV yaşlanması veya malzeme bozulmasından kaynaklanır.

Sistematik Arıza Giderme

Ayrıntılı verileri toplayın, trendleri ve korelasyonları analiz edin, değişkenleri sistematik olarak ortadan kaldırın ve temel sorunları ele almak için kök neden analizi yöntemlerini kullanın.

Önleyici Bakım

Planlı kalibrasyonlar, aşınma parçalarının değiştirilmesi, temizlik, titreşim ve termal izleme, yedek parça envanteri ve operatör eğitimi dahildir.

İyi kayıt tutmak, sürekli iyileşmeyi destekler.

Sonuç

Başarılı bir fiber çekirdek üretimi, ham maddelerden preform imalatına, çekme, kaplama ve kalite muayenesine kadar üretim zincirindeki malzemelerin, ekipmanın ve süreçlerin titiz bir şekilde kontrol edilmesini gerektirir; böylece yüksek kaliteli optik fiber güvenilir bir şekilde üretilir.