Berikut adalah terjemahan dalam bahasa Inggris dari panduan pembuatan inti serat

Panduan Lengkap tentang Manufaktur dan Produksi Inti Serat

Apakah Anda mengalami kesulitan dengan kompleksitas manufaktur inti serat? Kontrol kualitas yang buruk dapat menyebabkan kehilangan sinyal dan kegagalan produksi.

Manufaktur inti serat melibatkan persiapan preform menggunakan metode deposisi uap kimia, diikuti oleh proses penarikan yang presisi pada suhu hingga 2000°C, dengan pemantauan diameter secara real-time serta penerapan lapisan pelindung.

Pada awalnya, teknologi pembuatan inti serat mungkin terlihat rumit dan membutuhkan investasi yang signifikan. Saya ingat pengalaman awal saya di lini produksi serat optik HONGKAI, di mana mencapai ketepatan seperti itu terasa hampir mustahil. Setiap langkah, dari persiapan bahan baku kaca hingga aplikasi pelapisan akhir, menuntut kontrol yang tepat. Kesalahan apa pun dapat menghasilkan serat yang tidak memenuhi standar kinerja dan menjadi tidak dapat digunakan. Pemahaman menyeluruh tentang setiap tahap manufaktur sangat penting untuk keberhasilan. Biarkan saya memandu Anda melalui seluruh proses sehingga Anda dapat membangun lini produksi yang stabil dan efisien yang secara konsisten menghasilkan inti serat berkualitas tinggi.

Apa Saja Bahan yang Dibutuhkan untuk Produksi Inti Serat?

Kualitas bahan baku secara langsung menentukan kinerja serat jadi. Penggunaan bahan kimia yang mengandung kotoran menyebabkan atenuasi optik dan patahnya serat selama proses penarikan.

Silikon tetraklorida dan germanium tetraklorida yang sangat murni mengalami reaksi kimia terkendali dalam tungku khusus pada suhu di atas 1500°C untuk berubah menjadi kaca.

Inti dari produksi serat berkualitas tinggi terletak pada pemilihan bahan yang tepat. Saya memahami pelajaran ini secara mendalam pada masa-masa awal di industri—satu batch serat secara konsisten gagal dalam pemeriksaan kualitas, dan setelah penyelidikan panjang, masalah tersebut dilacak kembali ke bahan baku yang terkontaminasi. Persyaratan kemurnian dalam manufaktur serat optik jauh lebih ketat dibandingkan sebagian besar industri lainnya.

Komponen Kimia Utama

Meskipun secara konseptual sederhana, bahan kimia utama ini menuntut eksekusi yang ketat. Silikon tetraklorida (SiCl4) merupakan sumber utama kaca silika, yang memerlukan kemurnian di atas 99,999%. Adanya sedikit saja pengotor dapat menyebabkan kerugian optik yang signifikan atau putusnya serat.

Germanium tetraklorida (GeCl4) berfungsi sebagai dopan untuk meningkatkan indeks bias inti relatif terhadap cladding. Konsentrasi germanium yang tepat mengatur aperture numerik dan kemampuan penangkapan cahaya. Serat mode tunggal biasanya memiliki kandungan germanium kurang dari 3% berdasarkan berat, sedangkan serat multimode dapat mencapai 8-12%.

Proses Reaksi Kimia

Bahan kimia cair diubah menjadi kaca padat melalui proses oksidasi yang dikendalikan secara hati-hati. Reaksi dasarnya adalah: SiCl4 + O2 → SiO2 + 2Cl2, yang memerlukan suhu 1500-1800°C. Germanium mengikuti pola serupa: GeCl4 + O2 → GeO2 + 2Cl2.

Menjaga kondisi reaksi yang stabil sepanjang siklus deposisi merupakan tantangan. Bahkan variasi suhu sebesar 10°C dapat menyebabkan pergeseran komposisi yang memengaruhi optik serat. Aliran oksigen harus tetap dalam kisaran ±1% untuk memastikan oksidasi sempurna. Klorida yang tidak bereaksi akan membentuk pusat penyerapan yang meningkatkan kehilangan sinyal.

Standar Kemurnian dan Pengujian

Bahan serat optik melampaui sebagian besar standar kemurnian semikonduktor. Kandungan air tetap di bawah 1 ppm (kelompok hidroksil menyebabkan penyerapan pada 1380 nm). Kotoran logam seperti besi, tembaga, dan kromium harus di bawah 10 ppb untuk menghindari kerugian tambahan.

Kami menguji setiap batch bahan kimia dengan ICP-MS dan kromatografi gas untuk mencegah masalah mahal di tahap selanjutnya.

Penyimpanan dan Penanganan

Bahan kimia ini sangat peka terhadap kelembapan dan menghasilkan asam klorida korosif jika terkena air. Bahan ini disimpan dalam wadah baja tahan karat tertutup di bawah atmosfer nitrogen kering dengan suhu terkendali dalam rentang ±2°C dan kelembapan di bawah 5%.

Penanganan menggunakan pipa baja tahan karat yang dipoles secara elektrokimia dan sambungan VCR. Jalur dibersihkan dengan nitrogen kemurnian ultra tinggi sebelum digunakan. Operator mengenakan pakaian ruang bersih dan mengikuti protokol ketat.

Meskipun mahal, mempertahankan kondisi penyimpanan yang sangat bersih mencegah kontaminasi dan pemadaman yang menyebabkan kerugian—investasi yang sangat sepadan.

Bagaimana Preform Kaca Dibuat?

Kualitas preform secara langsung memengaruhi kinerja serat akhir, dengan deposisi yang tidak konsisten menyebabkan fluktuasi diameter dan kehilangan optik.

Teknik MCVD dan OVD mengendapkan lapisan kaca terkendali di dalam atau luar tabung berputar atau mandrel, menghasilkan preform hingga sepanjang 1 meter.

Pembuatan preform kaca merupakan langkah paling kritis, menentukan sifat optik dan mekanik. Perubahan kecil pada parameter dapat memberi dampak besar terhadap kualitas.

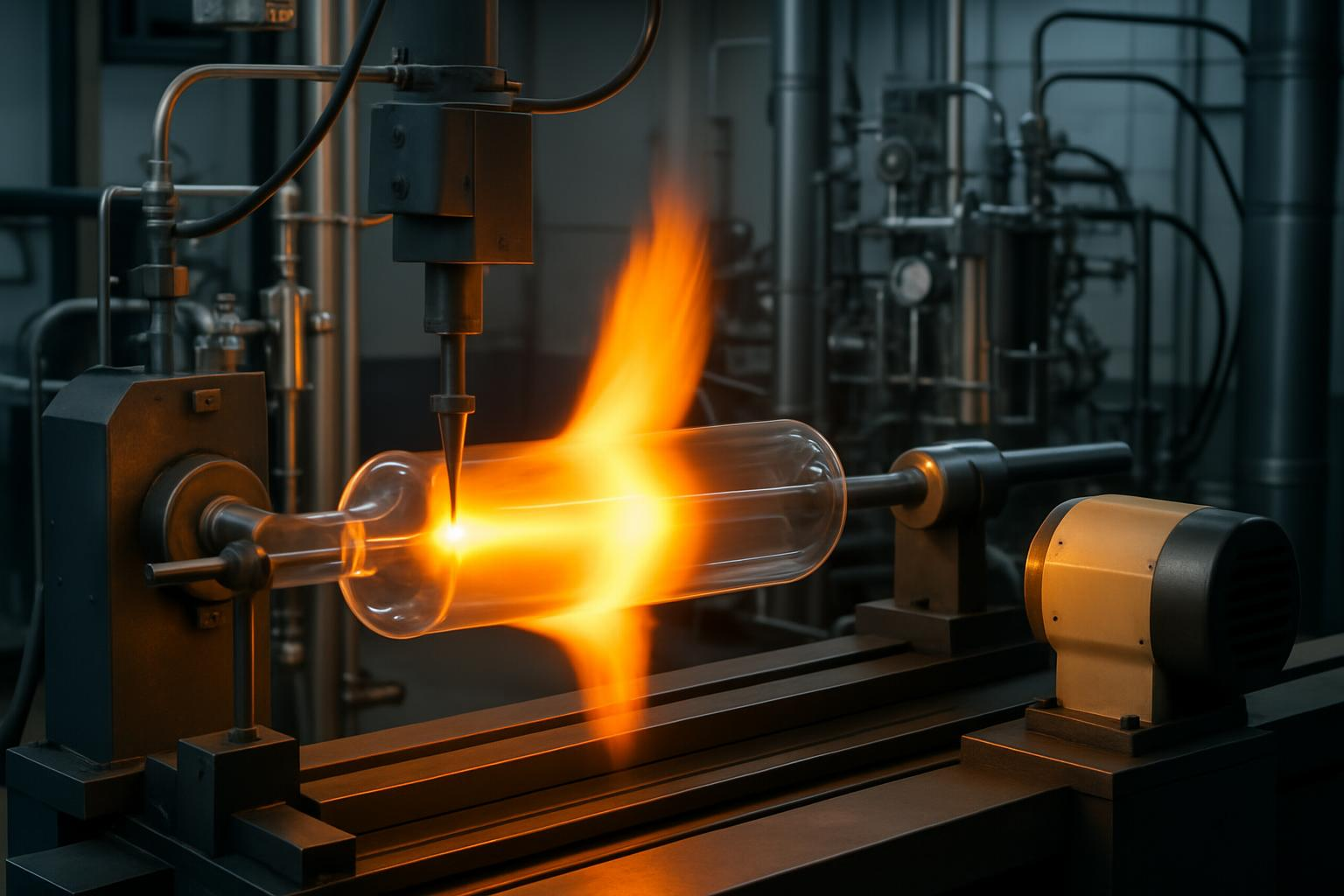

Modified Chemical Vapor Deposition (MCVD)

MCVD adalah metode utama untuk membuat preform berkualitas tinggi. Proses ini dimulai dengan tabung silika murni (diameter 15-25 mm, panjang 800-1200 mm) yang memerlukan ketepatan bentuk bulat, konsentrisitas, dan kehalusan permukaan yang tinggi. Setiap cacat pada tabung akan ikut terbawa sepanjang proses.

Tabung diputar secara horizontal (10-100 RPM) sementara pembakar hidrogen-oksigen bergerak memanjang memanaskan permukaan tabung hingga mencapai suhu 1900-2000°C.

Uap kimia tertentu mengalir di dalam tabung dengan kontrol aliran ±0,5% melalui pengendali aliran massa. Setiap siklus deposisi biasanya menyelesaikan 50-200 kali lintasan, membentuk lapisan soot setebal mikrometer yang kemudian disinter menjadi kaca padat.

Deposisi Uap Luar (OVD)

OVD mendeposisikan lapisan kaca pada batang umpan vertikal yang berputar dari sisi luar, memberikan kontrol yang lebih baik terhadap perbandingan inti terhadap selubung dan memungkinkan preform yang sangat besar (hingga diameter 150 mm, panjang 1,5 m).

Beberapa pembakar mendeposisikan lapisan inti terlebih dahulu, kemudian dilanjutkan dengan lapisan-lapisan selubung. Setelah deposisi, preform pori mengeras dalam tungku pada suhu 1500-1600°C, dan batang umpan dilepas sebelum atau sesudah proses sintering.

Kontrol Kualitas

Piro meter optik tanpa kontak secara terus-menerus mengukur suhu nyala api. Profil indeks bias interferometrik mengevaluasi diameter inti, aperture numerik, dan bentuk profil. Pengukuran geometris yang presisi memastikan kebulatan dalam toleransi 0,1% dan konsentrisitas dalam 0,5%.

Optimalisasi Proses dan Pemecahan Masalah

Desain eksperimen sistematis menyesuaikan suhu, laju alir, dan kimia, untuk mengidentifikasi penyebab cacat antarmuka, variasi indeks bias, serta masalah geometri.

Pemeliharaan dan kalibrasi peralatan secara rutin sangat penting.

Peralatan Penting untuk Penarikan Serat

Pemilihan peralatan yang salah menyebabkan gangguan produksi, putusnya serat, variasi diameter, dan cacat pelapisan.

Menara penarikan dilengkapi tungku grafit, pengukur diameter laser, aplikator pelapis, dan kontrol ketegangan, memungkinkan kecepatan penarikan serat hingga 25 m/s.

Menara setinggi 10-15 m terbuat dari konstruksi baja dengan isolasi getaran, menjaga kontrol lingkungan yang presisi (udara tekan positif terfilter, suhu ±2°C, pengendalian kelembapan).

Furnace suhu tinggi

Pemanas grafit mencapai suhu 2200°C dengan akurasi ±1°C yang dipantau oleh termokopel dan pirometer. Atmosfer tungku menggunakan argon atau nitrogen dengan kandungan oksigen di bawah 10 ppm untuk melindungi pemanas dan serat.

Umpan preform yang dikendalikan servo memberikan akurasi posisi ±0,1 mm.

Pengukuran dan Pengendalian Diameter

Sistem difraksi laser mengukur diameter serat dengan resolusi 0,1 μm dan respons sub-milidetik. Kontrol umpan balik menyesuaikan kecepatan capstan untuk menjaga stabilitas diameter.

Kontrol prediktif canggih dan pembelajaran mesin mengoptimalkan stabilitas diameter.

Pengaplikasian Lapisan

Lapisan akrilat dua lapis diterapkan menggunakan mata cetak tekanan—lapisan primer empuk sebagai bantalan (~ketebalan 32,5 μm), kemudian lapisan sekunder keras pelindung (~32,5 μm), menghasilkan diameter akhir sekitar 250 μm.

Konsentrisitas lapisan dipantau secara optik dan disesuaikan untuk menghindari dispersi yang disebabkan oleh tegangan.

Pencetakan uv

Lampu UV merkuri tekanan sedang mempolimerisasi lapisan dalam atmosfer nitrogen (<50 ppm oksigen) untuk mencegah hambatan pengeringan.

Pengendalian Tegangan dan Penggulungan

Tegangan penarikan dikendalikan antara 50-150 g menggunakan capstan penggerak servo dan permukaan halus untuk menghindari kerusakan serat.

Sistem penggulungan traverse memastikan penggulungan gulungan yang seragam dan bebas kerusakan dengan penyangga tegangan menggunakan lengan penari.

Bagaimana Kualitas Serat Dikendalikan Selama Produksi?

Tanpa pemantauan yang tepat, batch besar dapat gagal, menyia-nyiakan bahan dan waktu.

Beberapa sensor real-time memantau diameter serat, ketebalan lapisan, tegangan, dan suhu secara terus-menerus untuk umpan balik dan koreksi segera.

Pengujian optik

Atenuasi diukur melalui metode cutback pada 850/1300 nm (multimode) dan 1310/1550 nm (single-mode).

Pengujian bandwidth menggunakan metode peluncuran penuh atau metode penundaan mode diferensial.

Pengukuran aperture numerik dan diameter medan mode memastikan serat memenuhi spesifikasi desain dan kompatibilitas sistem.

Pengujian Mekanis

Pengujian proof pada 100 psi mendeteksi serat yang lemah. Pengujian adhesi dan lenturan memverifikasi kinerja lapisan dan daya tahan mekanis.

Pengujian penuaan lingkungan mensimulasikan kondisi lapangan untuk keandalan jangka panjang.

Kontrol Proses Statistik (SPC)

Bagan kontrol dan indeks kemampuan mendeteksi tren secara preventif. Desain eksperimen mengoptimalkan parameter. Analisis korelasi menghubungkan masalah seperti perubahan ketebalan lapisan dengan suhu tungku.

Sistem kualitas otomatis menerapkan umpan balik waktu nyata, pencatatan data, penghapusan cacat, dan terintegrasi dengan ERP untuk visibilitas produksi penuh.

Masalah Umum dalam Manufaktur dan Solusinya

Masalah dapat menghentikan lini produksi, menyebabkan kerusakan peralatan, membuang bahan baku, dan merusak kepercayaan klien.

Putus serat, variasi diameter, dan cacat pelapisan memerlukan pemecahan masalah sistematis dan pemeliharaan preventif.

Putus Serat

Disebabkan oleh cacat tungku, fluktuasi suhu, kontaminasi, ketegangan yang tidak teratur, atau tegangan pelapisan.

Variasi Diameter

Disebabkan oleh preform yang tidak konsisten, ketidakstabilan tungku, kontrol kecepatan yang buruk, atau getaran lingkungan.

Cacat lapisan

Diakibatkan oleh keausan mata cetak, fluktuasi tekanan, keselarasan yang salah, penuaan UV, atau degradasi material.

Pemecahan Masalah Sistematis

Kumpulkan data terperinci, analisis tren dan korelasi, eliminasi variabel secara sistematis, dan gunakan metode analisis penyebab akar untuk mengatasi masalah mendasar.

Pemeliharaan Preventif

Meliputi kalibrasi berkala, penggantian suku cadang yang aus, pembersihan, pemantauan getaran dan suhu, inventaris suku cadang, serta pelatihan operator.

Pencatatan yang baik mendukung peningkatan berkelanjutan.

Kesimpulan

Manufaktur inti serat yang sukses memerlukan kontrol ketat terhadap bahan, peralatan, dan proses di seluruh rantai produksi—mulai dari bahan baku dan pembuatan preform hingga penarikan, pelapisan, dan inspeksi kualitas—untuk menghasilkan serat optik berkualitas tinggi secara andal.