Εδώ είναι η μετάφραση στα ελληνικά του επανασυγγραμμένου εγχειριδίου παραγωγής καρδιάς ίνας

Ο Οδηγός για την Κατασκευή και Παραγωγή Καρδιάς Ινών

Αντιμετωπίζετε δυσκολίες με την πολυπλοκότητα της κατασκευής καρδιάς ινών; Η κακή ελεγχόμενη ποιότητα μπορεί να προκαλέσει απώλεια σήματος και αποτυχίες στην παραγωγή.

Η κατασκευή καρδιάς ινών περιλαμβάνει την προετοιμασία προ-σχημάτων χρησιμοποιώντας μεθόδους χημικής εναπόθεσης ατμών, ακολουθούμενη από ακριβή έλξη σε θερμοκρασίες έως 2000°C, με παρακολούθηση της διαμέτρου σε πραγματικό χρόνο και την εφαρμογή προστατευτικών επικαλύψεων.

Αρχικά, η τεχνολογία κατασκευής πυρήνων ινών μπορεί να φαίνεται περίπλοκη και απαιτεί σημαντική επένδυση. Θυμάμαι την πρώτη μου εμπειρία στη γραμμή παραγωγής οπτικών ινών της HONGKAI, όπου η επίτευξη τέτοιας ακρίβειας έμοιαζε σχεδόν αδύνατη. Κάθε βήμα, από την προετοιμασία του αρχικού υλικού γυαλιού μέχρι την τελική εφαρμογή του επιστρώματος, απαιτεί ακριβή έλεγχο. Κάθε λάθος μπορεί να οδηγήσει σε ίνα που δεν πληροί τα πρότυπα απόδοσης και είναι ακατάλληλη για χρήση. Η πλήρης κατανόηση κάθε σταδίου παραγωγής είναι απαραίτητη για την επιτυχία. Επιτρέψτε μου να σας καθοδηγήσω σε όλη τη διαδικασία, ώστε να μπορέσετε να δημιουργήσετε μια σταθερή και αποδοτική γραμμή παραγωγής που θα παράγει συνεχώς πυρήνες ινών υψηλής ποιότητας.

Ποια υλικά απαιτούνται για την παραγωγή πυρήνων ινών;

Η ποιότητα των πρώτων υλών καθορίζει άμεσα την απόδοση της τελικής ίνας. Η χρήση χημικών με προσμίξεις οδηγεί σε οπτική εξασθένηση και σπάσιμο της ίνας κατά την έλαση.

Το υπερκαθαρό τετραχλωρίδιο πυριδίου και το τετραχλωρίδιο γερμανίου υφίστανται ελεγχόμενες χημικές αντιδράσεις σε ειδικά κλίβανους σε θερμοκρασίες άνω των 1500°C, ώστε να μετατραπούν σε γυαλί.

Η καρδιά της παραγωγής υψηλής ποιότητας οπτικών ινών βρίσκεται στην επιλογή των κατάλληλων υλικών. Μάθησα αυτό το μάθημα βαθιά στις πρώτες μέρες μου στη βιομηχανία· μία παρτίδα ινών απέτυχε συνεχώς στους ελέγχους ποιότητας, και μετά από μακρά έρευνα, το πρόβλημα αποδόθηκε σε μολυσμένα πρώτα υλικά. Οι απαιτήσεις καθαρότητας στην παραγωγή οπτικών ινών είναι πολύ αυστηρότερες από τις περισσότερες άλλες βιομηχανίες.

Βασικά Χημικά Συστατικά

Παρά το γεγονός ότι είναι εννοιολογικά απλά, η εφαρμογή των βασικών χημικών υλικών είναι δύσκολη. Το τετραχλωρίδιο πυριδίου (SiCl4) αποτελεί την κύρια πηγή για το γυαλί από διοξείδιο του πυριδίου και απαιτεί καθαρότητα μεγαλύτερη του 99,999%. Ακόμη και οι μικρότερες ακαθαρσίες μπορούν να προκαλέσουν σημαντικές οπτικές απώλειες ή σπάσιμο της ίνας.

Το τετραχλωριούχο γερμάνιο (GeCl4) χρησιμοποιείται ως πρόσμιξη για την αύξηση του δείκτη διάθλασης του πυρήνα σε σχέση με το περίβλημα. Η ακριβής συγκέντρωση γερμανίου ελέγχει το αριθμητικό άνοιγμα και τη δυνατότητα συλλογής φωτός. Οι μονότροπες ίνες συνήθως περιέχουν λιγότερο από 3% γερμάνιο κατά βάρος, ενώ οι πολύτροπες μπορεί να φτάσουν έως 8-12%.

Διεργασία Χημικής Αντίδρασης

Τα υγρά χημικά μετατρέπονται σε στερεό γυαλί μέσω ενός αυστηρά ελεγχόμενου οξειδωτικού πορίσματος. Η βασική αντίδραση είναι: SiCl4 + O2 → SiO2 + 2Cl2, η οποία απαιτεί θερμοκρασία 1500-1800°C. Το γερμάνιο ακολουθεί παρόμοιο μοτίβο: GeCl4 + O2 → GeO2 + 2Cl2.

Η διατήρηση σταθερών συνθηκών αντίδρασης κατά τη διάρκεια του κύκλου εναπόθεσης είναι δύσκολη. Ακόμη και μια μεταβολή θερμοκρασίας κατά 10°C προκαλεί μεταβολές στη σύνθεση που επηρεάζουν τις οπτικές ίνες. Η ροή οξυγόνου πρέπει να παραμένει εντός ±1% για να εξασφαλιστεί πλήρης οξείδωση. Μη αντιδρούσες χλωρίδες θα σχημάτιζαν κέντρα απορρόφησης που θα αυξάνουν τις απώλειες.

Πρότυπα Καθαρότητας και Δοκιμές

Τα οπτικά ίνες υπερβαίνουν τα περισσότερα πρότυπα καθαρότητας ημιαγωγών. Το περιεχόμενο νερού παραμένει κάτω από 1 ppm (οι υδροξυλικές ομάδες προκαλούν απορρόφηση στα 1380 nm). Οι μεταλλικές προσμίξεις, όπως σίδηρος, χαλκός και χρώμιο, πρέπει να είναι κάτω από 10 ppb για να αποφευχθούν επιπλέον απώλειες.

Ελέγχουμε κάθε παρτίδα χημικών με ICP-MS και χρωματογραφία αερίου για να αποτρέψουμε δαπανηρά προβλήματα σε επόμενα στάδια.

Αποθήκευση και Χειρισμός

Αυτά τα χημικά είναι εξαιρετικά ευαίσθητα στην υγρασία και παράγουν διαβρωτικό υδροχλωρικό οξύ αν εκτεθούν στο νερό. Διατηρούνται σε σφραγισμένα ανοξείδωτα δοχεία υπό ατμόσφαιρα στεγνού αζώτου, με τη θερμοκρασία ελεγχόμενη εντός ±2°C και υγρασία κάτω από 5%.

Η χειριστική γίνεται με σωληνώσεις από ηλεκτρολυτικά πολυμένο ανοξείδωτο χάλυβα και VCR ενώσεις. Οι γραμμές εκκενούνται με άζωτο εξαιρετικής καθαρότητας πριν από τη χρήση. Οι χειριστές φορούν ενδύματα καθαρών χώρων και ακολουθούν αυστηρά πρωτόκολλα.

Παρά το υψηλό κόστος, η διατήρηση υπερκαθαρών συνθηκών αποθήκευσης αποτρέπει μολύνσεις και διακοπές που προκαλούν απώλειες — αξίζει πλήρως την επένδυση.

Πώς Δημιουργούνται τα Προσχήματα Γυαλιού;

Η ποιότητα του προπλάσματος επηρεάζει άμεσα την τελική απόδοση της ίνας, με ασυνεπή κατακάθιση που οδηγεί σε διακυμάνσεις της διαμέτρου και οπτικές απώλειες.

Οι τεχνικές MCVD και OVD κατακάθουν ελεγχόμενα επίπεδα γυαλιού εσωτερικά ή εξωτερικά περιστρεφόμενων σωλήνων ή μανδρέλων, παράγοντας προπλάσματα μέχρι 1 μέτρο μήκος.

Η κατασκευή προπλασμάτων γυαλιού είναι το πιο κρίσιμο βήμα, καθορίζοντας τις οπτικές και μηχανικές ιδιότητες. Μικρές ρυθμίσεις παραμέτρων έχουν μεγάλες επιπτώσεις στην ποιότητα.

Τροποποιημένη Χημική Κατακάθιση Ατμών (MCVD)

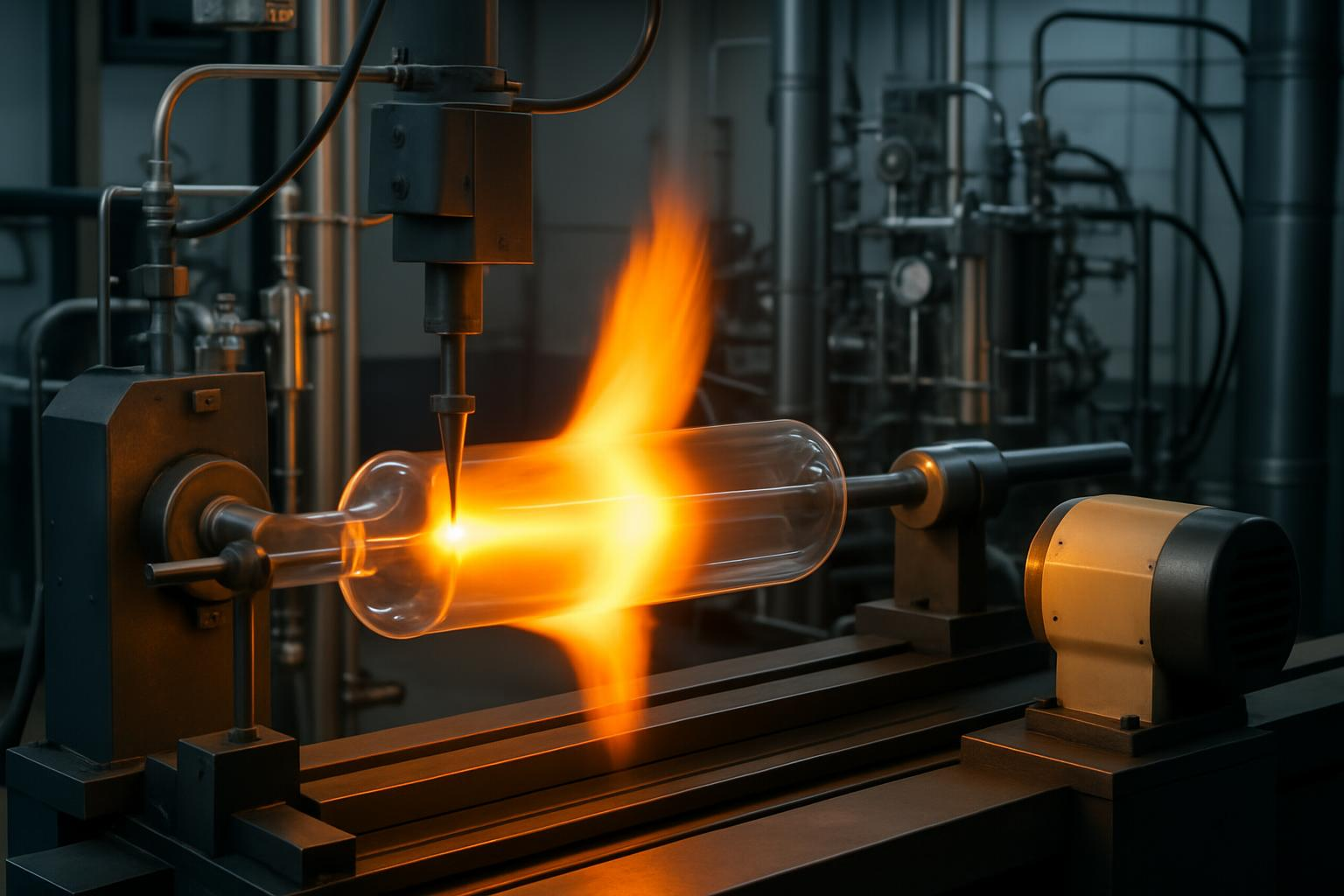

Η MCVD είναι η κύρια μέθοδος για τη δημιουργία προπλασμάτων υψηλής ποιότητας. Ξεκινά με έναν καθαρό σωλήνα από διοξείδιο του πυριτίου (διάμετρος 15-25 mm, μήκος 800-1200 mm) που απαιτεί υψηλή στρογγυλότητα, ομοκεντρικότητα και λείαν επιφάνεια. Κάθε ελάττωμα του σωλήνα διαδίδεται σε όλη τη διαδικασία.

Ο σωλήνας περιστρέφεται οριζόντια (10-100 RPM) ενώ ένας καυστήρας υδρογόνου-οξυγόνου κινείται διαμήκως, θερμαίνοντας την επιφάνεια του σωλήνα σε θερμοκρασία 1900-2000°C.

Οι καθορισμένοι χημικοί ατμοί ρέουν μέσα στον σωλήνα με έλεγχο ροής ±0,5% μέσω ρυθμιστών παροχής μάζας. Κάθε κύκλος εναπόθεσης ολοκληρώνει συνήθως 50-200 διελεύσεις, δημιουργώντας στρώματα λεπτού καπνού πάχους μικρομέτρων, τα οποία στη συνέχεια συμπυκνώνονται σε πυκνό γυαλί.

Εξωτερική Εναπόθεση Ατμών (OVD)

Η OVD εναποθέτει στρώματα γυαλιού σε ένα περιστρεφόμενο κατακόρυφο ράβδο-δολώματος από την εξωτερική πλευρά, προσφέροντας καλύτερο έλεγχο στις αναλογίες πυρήνα προς περίβλημα και επιτρέποντας τη δημιουργία πολύ μεγάλων προπλασμάτων (έως 150 mm διάμετρο, 1,5 m μήκος).

Πολλαπλοί βραστήρες εναποθέτουν πρώτα τα στρώματα του πυρήνα, και στη συνέχεια διαδοχικά περιβλήματα. Μετά την εναπόθεση, τα πορώδη προπλάσματα συμπυκνώνονται σε φούρνο στους 1500-1600°C, και η ράβδος-δόλωμα αφαιρείται πριν ή μετά τη συμπύκνωση.

Έλεγχος Ποιότητας

Μη επαφικοί οπτικοί πυρόμετροι μετρούν συνεχώς τη θερμοκρασία της φλόγας. Η διαφορική προφίλ δείκτη διάθλασης αξιολογεί τη διάμετρο του πυρήνα, το αριθμητικό άνοιγμα και το σχήμα του προφίλ. Ακριβείς γεωμετρικές μετρήσεις εξασφαλίζουν στρογγυλότητα εντός 0,1% και ομόκεντρο εντός 0,5%.

Βελτιστοποίηση Διεργασίας και Επίλυση Προβλημάτων

Η συστηματική πειραματική μεθοδολογία ρυθμίζει τη θερμοκρασία, τις παροχές και τη χημεία, εντοπίζοντας τις αιτίες των ελαττωμάτων στη διεπιφάνεια, τις μεταβολές του δείκτη διάθλασης και τα προβλήματα γεωμετρίας.

Η τακτική συντήρηση και βαθμονόμηση του εξοπλισμού είναι κρίσιμη.

Απαραίτητος Εξοπλισμός για την Ελκύση Ινών

Λανθασμένες επιλογές εξοπλισμού προκαλούν διακοπές στην παραγωγή, σπασίματα ινών, μεταβολές στη διάμετρο και ελαττώματα στο επίχρισμα.

Οι εγκαταστάσεις ελκύσεως περιλαμβάνουν γραφιτικά κλιβάνους, λέιζερ για τη μέτρηση διαμέτρου, εφαρμογείς επικάλυψης και έλεγχο τάσης, επιτρέποντας ταχύτητες ελκύσεως ινών έως 25 m/s.

Η εγκατάσταση, κατασκευή από χάλυβα ύψους 10-15 m με απομόνωση από ταλαντώσεις, διατηρεί ακριβείς περιβαλλοντικούς ελέγχους (φιλτραρισμένος αέρας με θετική πίεση, θερμοκρασία ±2°C, έλεγχος υγρασίας).

Καυστήρας Υψηλής Θερμοκρασίας

Οι θερμαντήρες γραφίτη φτάνουν τους 2200°C με ακρίβεια ±1°C, η οποία παρακολουθείται από θερμοζεύγη και πυρόμετρα. Το περιβάλλον του κλιβάνου χρησιμοποιεί άργο ή άζωτο με περιεκτικότητα οξυγόνου κάτω από 10 ppm για την προστασία των θερμαντήρων και της ίνας.

Η προώθηση της προμορφής με σερβοέλεγχο παρέχει ακρίβεια εντοπισμού ±0,1 mm.

Μέτρηση και Έλεγχος Διαμέτρου

Τα συστήματα διάθλασης με λέιζερ μετρούν τη διάμετρο της ίνας με ανάλυση 0,1 μm και απόκριση υπο-χιλιοστού του δευτερολέπτου. Ο έλεγχος ανάδρασης ρυθμίζει την ταχύτητα του καπστάν για σταθερή διάμετρο.

Προηγμένος προβλεπτικός έλεγχος και μηχανική μάθηση βελτιστοποιούν τη σταθερότητα της διαμέτρου.

Εφαρμογή Επιβάλλοντος

Εφαρμόζονται επικαλύψεις ακρυλικού δύο στρωμάτων με χρήση καλουπιών υπό πίεση — πρώτο μαλακό στρώμα απόσβεσης (~32,5 μm πάχος), ακολούθως ένα σκληρό προστατευτικό επικάλυμμα (~32,5 μm), επιτυγχάνοντας τελική διάμετρο ~250 μm.

Η ομοκεντρικότητα της επίστρωσης παρακολουθείται οπτικά και ρυθμίζεται για να αποφευχθεί η διασπορά λόγω τάσης.

Ψώμιμες μπελάδες uv

Λαμπτήρες υπεριώδους ακτινοβολίας με μεσαία πίεση και υδράργυρο πολυμερίζουν τις επικαλύψεις σε ατμόσφαιρα αζώτου (<50 ppm οξυγόνου) για να αποτραπεί η εμπόδιση του σκληρύνσεως.

Έλεγχος Τάσης και Περιέλιξη

Η τάση τράβηγματος ελέγχεται μεταξύ 50-150 g με χρήση σερβοκινητήρων καπστάν και λείων επιφανειών για να αποφεύγεται η ζημιά της ίνας.

Τα συστήματα περιέλιξης με διακύμανση εξασφαλίζουν ομοιόμορφη, χωρίς ζημιά περιέλιξη σε πηνία, με ρύθμιση τάσης μέσω βραχιόνων ρύθμισης.

Πώς Ελέγχεται η Ποιότητα της Ίνας κατά τη Διάρκεια της Παραγωγής;

Χωρίς κατάλληλη παρακολούθηση, μεγάλες παρτίδες μπορεί να αποτύχουν, χάνοντας υλικά και χρόνο.

Πολλαπλοί αισθητήρες σε πραγματικό χρόνο παρακολουθούν συνεχώς τη διάμετρο της ίνας, το πάχος της επίστρωσης, την τάση και τη θερμοκρασία για άμεση ανατροφοδότηση και διόρθωση.

Οπτική δοκιμή

Η εξασθένηση μετράται με τη μέθοδο αποκοπής στα 850/1300 nm (πολυείδη) και 1310/1550 nm (μονοείδη).

Η δοκιμή εύρους ζώνης χρησιμοποιεί μεθόδους πλήρους φωτισμού ή διαφορικής καθυστέρησης λειτουργίας.

Οι μετρήσεις αριθμητικού ανοίγματος και διαμέτρου πεδίου λειτουργίας διασφαλίζουν ότι η ίνα πληροί τις προδιαγραφές σχεδίασης και τη συμβατότητα με το σύστημα.

Μηχανικές Δοκιμασίες

Δοκιμή αντοχής στα 100 psi ελέγχει την ασθενή ίνα. Δοκιμές συνάφειας και κάμψης επαληθεύουν την απόδοση της επίστρωσης και τη μηχανική ανθεκτικότητα.

Οι δοκιμές γήρανσης σε περιβαλλοντικές συνθήκες προσομοιώνουν τις συνθήκες επιτόπου για μακροπρόθεσμη αξιοπιστία.

Στατιστικός Έλεγχος Προϊόντων (SPC)

Τα διαγράμματα ελέγχου και οι δείκτες ικανότητας εντοπίζουν τάσεις προληπτικά. Η πειραματική σχεδίαση βελτιστοποιεί τις παραμέτρους. Η ανάλυση συσχέτισης συνδέει προβλήματα, όπως αλλαγές στο πάχος της επίστρωσης, με τη θερμοκρασία της κάμινου.

Τα αυτοματοποιημένα συστήματα ποιότητας εφαρμόζουν πραγματικής ώρας ανατροφοδότηση, καταγραφή δεδομένων, απομάκρυνση ελαττωμάτων και ενσωματώνονται με το ERP για πλήρη ορατότητα παραγωγής.

Συνηθισμένα προβλήματα κατασκευής και λύσεις

Τα προβλήματα μπορούν να διακόψουν τις γραμμές παραγωγής, να προκαλέσουν βλάβη στον εξοπλισμό, σπατάλη υλικών και να υπονομεύσουν την εμπιστοσύνη των πελατών.

Οι διακοπές ινών, οι μεταβολές διαμέτρου και τα ελαττώματα επικάλυψης απαιτούν συστηματική ανίχνευση σφαλμάτων και προληπτική συντήρηση.

Διακοπές ινών

Προκαλούνται από ελαττώματα καμίνου, διακυμάνσεις θερμοκρασίας, μόλυνση, ακανόνιστη τάση ή τάσεις επικάλυψης.

Μεταβολές διαμέτρου

Λόγω μη συνεπών προ-σχημάτων, αστάθειας καμίνου, κακού ελέγχου ταχύτητας ή περιβαλλοντικών ταλαντώσεων.

Ελαττώματα επικάλυψης

Αποτέλεσμα φθοράς διαμορφωτή, διακυμάνσεων πίεσης, εκτροπής, υπεριώδους γήρανσης ή υποβάθμισης υλικού.

Συστηματική ανίχνευση σφαλμάτων

Συγκεντρώστε λεπτομερείς δεδομένα, αναλύστε τάσεις και συσχετίσεις, εξαλείψτε μεθοδικά μεταβλητές και χρησιμοποιήστε μεθόδους ανάλυσης ριζικών αιτιών για να αντιμετωπίσετε βαθύτερα προβλήματα.

ΠΡΟΛΗΠΤΙΚΗ ΣΥΝΤΗΡΗΣΗ

Περιλαμβάνει προγραμματισμένες βαθμονομήσεις, αντικατάσταση εξαρτημάτων φθοράς, καθαρισμό, παρακολούθηση δόνησης και θερμοκρασίας, απόθεμα ανταλλακτικών και εκπαίδευση χειριστών.

Η καλή τήρηση αρχείων υποστηρίζει τη συνεχή βελτίωση.

Συμπέρασμα

Η επιτυχής παραγωγή πυρήνα ινών απαιτεί αυστηρό έλεγχο υλικών, εξοπλισμού και διεργασιών σε όλη την παραγωγική αλυσίδα — από τις πρώτες ύλες και την κατασκευή προπλάσματος μέχρι την έλξη, την επίστρωση και τον έλεγχο ποιότητας — για την αξιόπιστη παραγωγή οπτικών ινών υψηλής ποιότητας.