إليك الترجمة الإنجليزية للدليل المعاد كتابته لتصنيع قلب الليف

الدليل النهائي لتصنيع وانتاج القلب الليفي

هل تواجه صعوبات مع تعقيد عملية تصنيع القلب الليفي؟ يمكن أن يؤدي ضعف مراقبة الجودة إلى فقدان الإشارة وفشل الإنتاج.

يشمل تصنيع القلب الليفي إعداد السبائك باستخدام طرق الترسيب الكيميائي للبخار، يليه سحب دقيق عند درجات حرارة تصل إلى 2000°م، مع مراقبة قطرية في الوقت الفعلي وتطبيق طلاءات واقية.

في البداية، قد تبدو تقنية تصنيع قلب الألياف معقدة وتحتاج إلى استثمار كبير. أتذكر تجربتي المبكرة في خط إنتاج الألياف الضوئية لدى شركة HONGKAI، حيث بدت المحافظة على هذا المستوى من الدقة مستحيلة تقريبًا. كل خطوة، بدءًا من تحضير المواد الخام الزجاجية وصولاً إلى تطبيق الطلاء النهائي، تتطلب تحكمًا دقيقًا جدًا. فكل خطأ يمكن أن يؤدي إلى إنتاج ألياف لا تستوفي معايير الأداء وتكون غير قابلة للاستخدام. ومن الضروري جدًا لضمان النجاح امتلاك فهم شامل لكل مرحلة من مراحل التصنيع. دعني أرشدك خلال العملية بأكملها كي تتمكن من بناء خط إنتاج مستقر وفعال يُنتج باستمرار قلوب ألياف عالية الجودة.

ما المواد المطلوبة لإنتاج قلب الألياف؟

إن جودة المواد الخام تحدد بشكل مباشر أداء الألياف المنتهية. ويؤدي استخدام مواد كيميائية تحتوي على شوائب إلى توهين الإشارة البصرية وانكسار الألياف أثناء السحب.

يخضع كل من تيتراكلوريد السيليكون فائق النقاوة وتيتراكلوريد الجرمانيوم لتفاعلات كيميائية مضبوطة في أفران متخصصة عند درجات حرارة تزيد عن 1500°م، لتحويلهما إلى زجاج.

تكمن نواة إنتاج الألياف عالية الجودة في اختيار المواد المناسبة. لقد تعلمتُ هذه الدرس بعمق في الأيام الأولى لي في هذا المجال؛ حيث فشلت دفعة من الألياف بشكل متكرر في اجتياز اختبارات الجودة، وبعد تحقيق طويل، تم تحديد السبب في المواد الخام الملوثة. إن متطلبات النقاوة في تصنيع الألياف الضوئية أكثر صرامة بكثير مقارنةً بمعظم الصناعات الأخرى.

المكونات الكيميائية الرئيسية

رغم البساطة المبدئية للمفهوم، فإن المواد الكيميائية الأساسية تتطلب تنفيذًا دقيقًا وشاقًا. فتيتراكلوريد السيليكون (SiCl4) هو المصدر الأساسي للزجاج السيليكا، ويجب أن تكون نقاوته أعلى من 99.999%. إذ تؤدي الشوائب الصغيرة جدًا إلى خسائر بصريّة كبيرة أو انقطاعات في الألياف.

يُستخدم تترابكلوريد الجرمانيوم (GeCl4) كعنصر شوائب لرفع معامل انكسار اللب مقارنةً بالغلاف. ويتم التحكم بدقة في تركيز الجرمانيوم للتحكم في الفتحة العددية وقدرة جمع الضوء. تحتوي الألياف ذات الوضع الواحد عادةً على أقل من 3٪ من الجرمانيوم حسب الوزن، بينما قد تصل النسبة في الألياف متعددة الوضع إلى 8-12٪.

عملية التفاعل الكيميائي

تتحول المواد الكيميائية السائلة إلى زجاج صلب من خلال عملية أكسدة يتم التحكم بها بعناية. والتفاعل الأساسي هو: SiCl4 + O2 → SiO2 + 2Cl2، ويتطلب درجة حرارة تتراوح بين 1500-1800°م. يتبع الجرمانيوم نمطًا مشابهًا: GeCl4 + O2 → GeO2 + 2Cl2.

يُعد الحفاظ على ظروف تفاعل مستقرة طوال دورة الترسيب أمرًا صعبًا. فحتى تغير بسيط في درجة الحرارة بمقدار 10°م يمكن أن يسبب تغيرات في التركيب تؤثر على الألياف البصرية. ويجب أن يبقى تدفق الأكسجين ضمن ±1٪ لضمان الأكسدة الكاملة. فقد تشكل الكلوريدات غير المتفاعلة مراكز امتصاص تزيد من الفقد.

معايير النقاء والاختبار

مواد الألياف البصرية تتجاوز معظم معايير نقاء أشباه الموصلات. يظل محتوى الماء أقل من 1 ppm (جماعات الهيدروكسيل تسبب امتصاصًا عند 1380 نانومتر). يجب أن تكون ندرات المعادن مثل الحديد والنحاس والكروم أقل من 10 أجزاء ليتجنب الخسائر الإضافية.

نحن نختبر كل دفعة كيميائية مع ICP-MS و الكروماتوجرافية الغازية لتجنب مشاكل مكلفة أسفل.

التخزين والمناورة

هذه المواد الكيميائية حساسة للغاية للرطوبة وتنتج حمض هيدروكلوريك يآكل إذا تعرضت للمياه. يتم تخزينها في حاويات مغلقة من الفولاذ المقاوم للصدأ تحت جو النيتروجين الجاف مع درجة حرارة خاضعة للسيطرة في حدود ± 2 °C ورطوبة أقل من 5٪.

التعامل مع استخدام أنابيب الفولاذ المقاوم للصدأ المكشوفة بالكهرباء و أدوات فيديو. يتم تنظيف الخطوط بالنيتروجين عالي النقاء قبل الاستخدام. الموظفون يرتدون ملابس غرفة نظيفة ويتبعون البروتوكولات الصارمة

على الرغم من أن الحفاظ على ظروف تخزين نظيفة للغاية مكلف، إلا أنه يمنع التلوث والإغلاق الذي ينتج خسائر، ويستحق الاستثمار.

كيف يتم صنع المظاهر المسبقة للزجاج؟

يؤثر جودة القالب المسبق تأثيرًا مباشرًا على أداء الألياف النهائي، حيث تؤدي الترسيبات غير المتسقة إلى تقلبات في القطر وفقدان بصري.

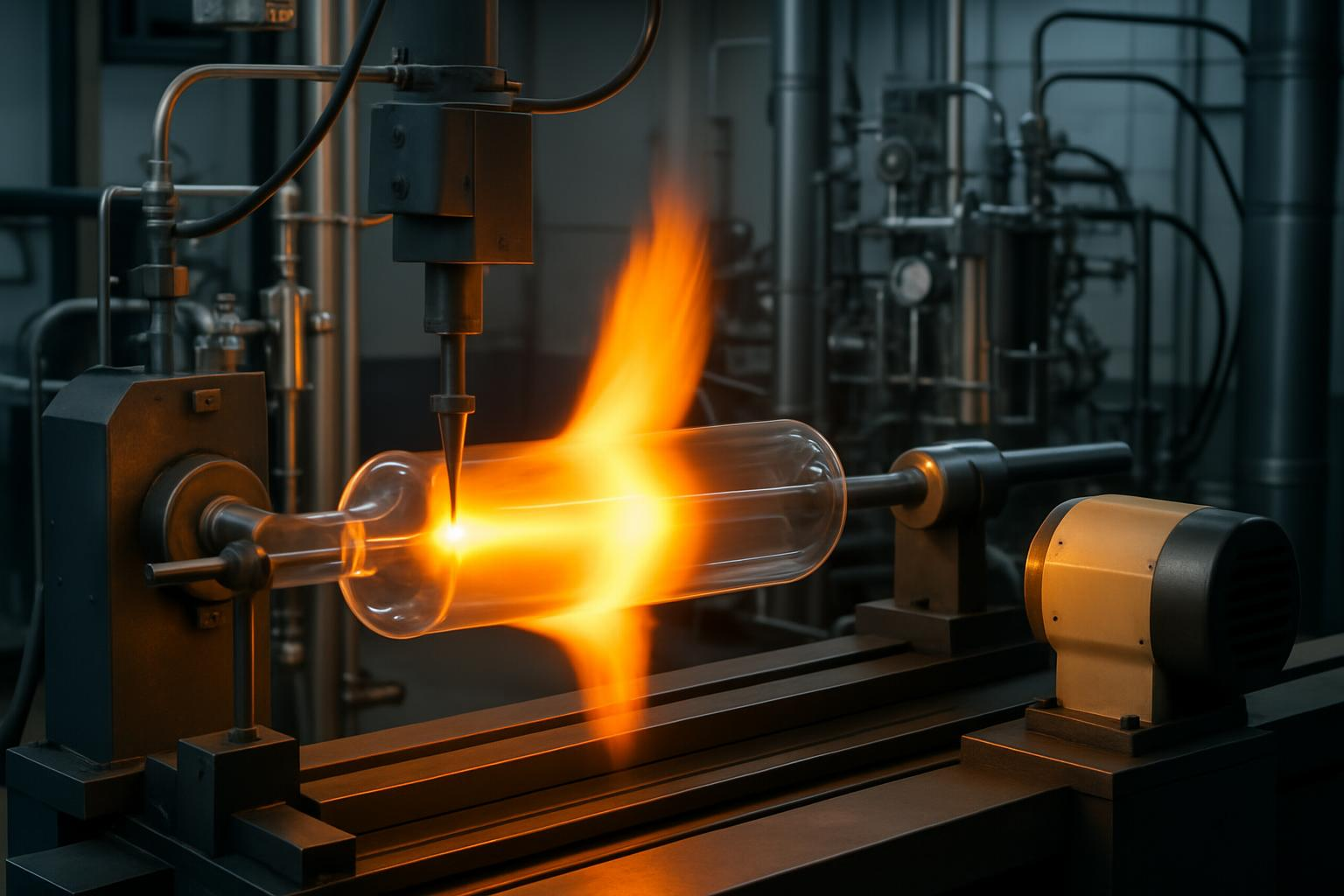

تُرسب تقنيتا MCVD وOVD طبقات مضبوطة من الزجاج داخليًا أو خارجيًا لأنابيب أو قوالب دوارة، لإنتاج قوالب أولية تصل طولها إلى متر واحد.

إن صناعة القوالب الزجاجية الأولية هي الخطوة الأكثر أهمية، والتي تحدد الخصائص البصرية والميكانيكية. فالتغييرات الصغيرة في المعاملات لها تأثير كبير على الجودة.

الترسيب الكيميائي للبخار المعدّل (MCVD)

تُعد تقنية MCVD الطريقة الرئيسية لإنتاج القوالب الأولية عالية الجودة. وتبدأ بأنبوب سيليكا نقي (قطره 15-25 مم، وطوله 800-1200 مم) يتطلب درجة عالية من الاستدارة والتمركز والانسيابية السطحية. أي عيب في الأنبوب ينتشر خلال العملية بأكملها.

يدور الأنبوب أفقيًا (10-100 دورة في الدقيقة) بينما تتحرك شعلة هيدروجين-أكسجين طوليًا وتسخن سطح الأنبوب إلى درجة حرارة تتراوح بين 1900-2000°م.

تتدفق أبخرة كيميائية محددة داخل الأنبوب مع تحكم في التدفق بنسبة ±0.5% باستخدام وحدات تحكم تدفق الكتلة. يكتمل كل دورة ترسيب عادةً بـ 50 إلى 200 مرور، مشكلة طبقات رقيقة من السناج يتم لاحقًا صهرها إلى زجاج كثيف.

ترسيب البخار من الخارج (OVD)

يُرسب OVD طبقات زجاجية على قضيب استدراج عمودي دوّار من الخارج، مما يوفر تحكمًا أفضل في نسبة القلب إلى الغلاف، ويتيح إنتاج سبائك كبيرة جدًا (بأقطار تصل إلى 150 مم وطول 1.5 متر).

تُرسب حرقانات متعددة طبقات القلب أولًا، ثم تُضاف طبقات الغلاف تباعًا. بعد الانتهاء من الترسيب، تتماسك السبائك المسامية في فرن عند درجة حرارة تتراوح بين 1500 و1600°م، ويتم إزالة قضيب الاستدراج قبل أو بعد عملية الصهر.

مراقبة الجودة

تحدد مقاييس الحرارة الضوئية غير المتلامسة باستمرار درجة حرارة اللهب. ويُستخدم التحليل التداخلي لملف مؤشر الانكسار لتقييم قطر القلب، والفتحة العددية، وشكل الملف. وتضمن القياسات الهندسية الدقيقة درجة استدارة ضمن 0.1% ومركزية ضمن 0.5%.

تحسين العملية واستكشاف الأخطاء وإصلاحها

يُعد التصميم التجريبي المنظم الذي يُعدّل درجة الحرارة ومعدلات التدفق والتركيب الكيميائي، ويكشف عن أسباب عيوب الواجهة وتغيرات معامل الانكسار والمشاكل الهندسية.

يُعد الصيانة الدورية للمعدات والمعايرة أمراً بالغ الأهمية.

المعدات الأساسية لسحب الألياف

تؤدي الاختيارات الخاطئة للمعدات إلى انقطاعات في الإنتاج وانقطاعات في الألياف وتغيرات في القطر وعيوب في الطلاء.

تدمج أبراج السحب أفراناً من مادة الجرافيت وأجهزة قياس قطر بالليزر وموزعات للطلاء وضوابط للشد، مما يمكنها من تحقيق سرعات سحب للألياف تصل إلى 25 م/ث.

البرج، وهو هيكل فولاذي بارتفاع 10-15 متراً مع عزل ضد الاهتزازات، ويحافظ على ضوابط بيئية دقيقة (هواء نقي تحت ضغط موجب، درجة حرارة ±2°م، والتحكم بالرطوبة).

فرن عالي температуra

تصل مشغلات التسخين المصنوعة من الجرافيت إلى 2200°م بدقة ±1°م، ويتم رصدها بواسطة مقاييس الحرارة وأجهزة قياس الحرارة بالأشعة. ويستخدم الغلاف الجوي للفرن الأرجون أو النيتروجين مع مستوى أكسجين أقل من 10 جزء في المليون لحماية المشغلات واللياف.

توفّر تغذية السلبية المتحكّم بها باستخدام المحركات المؤازرة دقة موضعية تبلغ ±0.1 مم.

قياس القطر والتحكم فيه

تقوم أنظمة الحيود بالليزر بقياس قطر الألياف بدقة تصل إلى 0.1 مايكرومتر واستجابة تقل عن جزء من ألف من الثانية. ويتم التحكم التغذوي بتعديل سرعة البكرة لتحقيق استقرار القطر.

يُحسّن التحكم التنبؤي المتقدم والتعلم الآلي من استقرار القطر.

تطبيق الطلاء

يتم تطبيق طلاءات الأكريليك ذات الطبقتين باستخدام قوالب ضغط — الطبقة الأولية لينة ومبطنة (~32.5 مايكرومتر سماكة)، ثم طبقة ثانوية صلبة واقية (~32.5 مايكرومتر)، ليصبح القطر النهائي حوالي ~250 مايكرومتر.

يتم مراقبة تركيز الطلاء بصريًا وضبطه تجنباً للتشتت الناتج عن الإجهاد.

التصلب بالأشعة فوق البنفسجية

تُبلمر مصابيح الزئبق المتوسطة الضغط الطلاءات في أجواء نيتروجين (<50 جزء في المليون من الأكسجين) لمنع تثبيط عملية العلاج.

التحكم بالشد واللف

يتم التحكم بشد السحب بين 50-150 غرام باستخدام بكرات مؤازرة وأسطح ناعمة لتجنب إتلاف الألياف.

تضمن أنظمة اللف العرضية لفّ البكرة بشكل موحد وخالي من التلف مع تخفيف الشد باستخدام أذرع راقصة.

كيف يتم التحكم بجودة الألياف أثناء الإنتاج؟

بدون المراقبة المناسبة، يمكن أن تفشل الدفعات الكبيرة، مما يؤدي إلى هدر المواد والوقت.

تقوم أجهزة استشعار متعددة في الوقت الفعلي بمراقبة قطر الليف، وسمك الطلاء، والشد، ودرجة الحرارة باستمرار لتوفير تغذية راجعة فورية وإجراء التصحيحات.

اختبار البصريات

يتم قياس التوهين باستخدام طريقة القطع عند 850/1300 نانومتر (متعدد الوضع) و1310/1550 نانومتر (أحادي الوضع).

تستخدم اختبارات عرض النطاق الطريقة المشتتة بالكامل أو طرق تأخير الوضع التفاضلي.

تُضمن قياسات الفتحة العددية وقطر مجال الوضع أن الليف يلبي مواصفات التصميم والتوافق مع النظام.

اختبار الميكانيكا

يتم اختبار الإثبات عند ضغط 100 رطل/بوصة مربعة لاكتشاف الألياف الضعيفة. وتؤكد اختبارات التصاق الطلاء والمرونة على أداء الطلاء المتانة الميكانيكية.

تُحاكي اختبارات الشيخوخة البيئية الظروف الميدانية لضمان الموثوقية على المدى الطويل.

رقابة العملية الإحصائية (SPC)

تُظهر المخططات البيانية وأدوات قياس القدرة الكامنة الاتجاهات بشكل استباقي. ويُحسّن تصميم التجارب المعلمات. وترتبط تحليلات الارتباط المشكلات مثل تغيرات سماكة الطلاء بدرجة حرارة الفرن.

تنفذ أنظمة الجودة الآلية التغذية الراجعة في الوقت الفعلي، وتسجيل البيانات، وإزالة العيوب، والتكامل مع نظام تخطيط موارد المؤسسة (ERP) لتحقيق رؤية كاملة للإنتاج.

مشاكل التصنيع الشائعة والحلول

يمكن أن تتسبب المشاكل في إيقاف خطوط الإنتاج، وتلف المعدات، وهدر المواد، وتضرر ثقة العملاء.

تتطلب انقطاعات الألياف، وتغيرات القطر، وعيوب الطلاء إجراء استكشاف منهجي للأعطال والصيانة الوقائية.

انقطاعات الألياف

تُسببها عيوب الفرن، أو تقلبات درجة الحرارة، أو التلوث، أو عدم انتظام التوتر، أو إجهادات الطلاء.

تغيرات القطر

نتيجة لوجود سبائك غير متسقة، أو عدم استقرار الفرن، أو ضعف التحكم في السرعة، أو الاهتزازات البيئية.

عيوب الطلاء

تنتج عن تآكل القالب، أو تقلبات الضغط، أو سوء المحاذاة، أو الشيخوخة بالأشعة فوق البنفسجية، أو تدهور المادة.

استكشاف الأعطال المنهجي

جمع بيانات مفصلة، وتحليل الاتجاهات والارتباطات، واستبعاد المتغيرات بطريقة منهجية، واستخدام أساليب تحليل السبب الجذري للتعامل مع المشكلات الأساسية.

الصيانة الوقائية

يشمل ذلك عمليات المعايرة المجدولة، واستبدال الأجزاء التالفة، والتنظيف، ومراقبة الاهتزاز والحرارة، ومخزون قطع الغيار، وتدريب المشغلين.

يساهم الحفاظ على سجلات جيدة في دعم التحسين المستمر.

الاستنتاج

يتطلب تصنيع لب الألياف الناجح تحكماً دقيقاً في المواد والمعدات والعمليات عبر سلسلة الإنتاج — بدءاً من المواد الخام وتصنيع الشكل الأولي وحتى السحب، والطلاء، وفحص الجودة — لإنتاج ألياف بصرية عالية الجودة بشكل موثوق.