Aquí está la traducción al español de la guía reescrita sobre la fabricación del núcleo de fibra

La Guía Definitiva sobre la Fabricación y Producción de Núcleos de Fibra

¿Está usted lidiando con la complejidad de la fabricación de núcleos de fibra? Un control de calidad deficiente puede causar pérdida de señal y fallos en la producción.

La fabricación de núcleos de fibra implica la preparación de preformas mediante métodos de deposición química de vapor, seguida de un estirado preciso a temperaturas de hasta 2000°C, con monitoreo en tiempo real del diámetro y la aplicación de recubrimientos protectores.

Al principio, la tecnología de fabricación del núcleo de fibra puede parecer complicada y requiere una inversión significativa. Recuerdo mi primera experiencia en la línea de producción de fibra óptica de HONGKAI, donde lograr tal precisión parecía casi imposible. Cada paso, desde la preparación de la materia prima de vidrio hasta la aplicación final del recubrimiento, exige un control exacto. Cualquier error puede resultar en una fibra que no cumpla con los estándares de rendimiento y sea inutilizable. Es esencial comprender a fondo cada etapa del proceso de fabricación para tener éxito. Permítame guiarle a través de todo el proceso para que pueda construir una línea de producción estable y eficiente que produzca consistentemente núcleos de fibra de alta calidad.

¿Qué materiales se necesitan para la producción del núcleo de fibra?

La calidad de las materias primas determina directamente el rendimiento de la fibra terminada. El uso de productos químicos con impurezas provoca atenuación óptica y rotura de la fibra durante el estirado.

El tetracloruro de silicio ultrapuro y el tetracloruro de germanio experimentan reacciones químicas controladas en hornos especializados a temperaturas superiores a 1500°C para transformarse en vidrio.

El núcleo de la producción de fibra de alta calidad radica en la selección de los materiales adecuados. Aprendí esta lección profundamente en mis primeros días en la industria: un lote de fibra no pasaba consistentemente las pruebas de calidad, y tras una larga investigación, el problema se rastreó hasta materias primas contaminadas. Los requisitos de pureza en la fabricación de fibras ópticas son mucho más estrictos que en la mayoría de las demás industrias.

Componentes químicos clave

Aunque conceptualmente sencillos, los materiales químicos principales requieren una ejecución exigente. El tetracloruro de silicio (SiCl4) es la fuente principal de vidrio de sílice, y requiere una pureza superior al 99,999 %. Impurezas mínimas provocan pérdidas ópticas significativas o roturas de la fibra.

El tetracloruro de germanio (GeCl4) actúa como dopante para aumentar el índice de refracción del núcleo en relación con el revestimiento. La concentración precisa de germanio controla la apertura numérica y la capacidad de captación de luz. Las fibras monomodo suelen tener menos del 3% de germanio en peso, mientras que las multimodo pueden alcanzar entre el 8% y el 12%.

Proceso de Reacción Química

Los productos químicos líquidos se convierten en vidrio sólido mediante un proceso de oxidación cuidadosamente controlado. La reacción básica es: SiCl4 + O2 → SiO2 + 2Cl2, que requiere temperaturas de 1500-1800 °C. El germanio sigue un patrón similar: GeCl4 + O2 → GeO2 + 2Cl2.

Mantener condiciones estables de reacción durante todo el ciclo de deposición es un desafío. Incluso una variación de temperatura de 10 °C provoca cambios en la composición que afectan a la fibra óptica. El flujo de oxígeno debe mantenerse dentro de ±1 % para garantizar la oxidación completa. Los cloruros no reaccionados formarían centros de absorción que aumentarían las pérdidas.

Normas de Pureza y Pruebas

Los materiales de fibra óptica superan la mayoría de los estándares de pureza de semiconductores. El contenido de agua permanece por debajo de 1 ppm (los grupos hidroxilo causan absorción a 1380 nm). Las impurezas metálicas como hierro, cobre y cromo deben estar por debajo de 10 ppb para evitar pérdidas adicionales.

Analizamos cada lote de productos químicos mediante espectrometría de masas con plasma acoplado inductivamente (ICP-MS) y cromatografía de gases para prevenir problemas costosos en etapas posteriores.

Almacenamiento y manipulación

Estos productos químicos son altamente sensibles a la humedad y generan ácido clorhídrico corrosivo si entran en contacto con agua. Se almacenan en recipientes sellados de acero inoxidable bajo atmósfera de nitrógeno seco, con temperatura controlada dentro de ±2 °C y humedad por debajo del 5 %.

La manipulación utiliza tuberías de acero inoxidable electropulido y conexiones VCR. Las líneas se purgan con nitrógeno de ultra alta pureza antes de su uso. Los operarios usan vestimenta de cuarto limpio y siguen protocolos estrictos.

Aunque es costoso, mantener condiciones de almacenamiento ultralimpio evita contaminaciones y paradas productivas por pérdidas, una inversión bien justificada.

¿Cómo se crean los preformados de vidrio?

La calidad del preformado afecta directamente el rendimiento final de la fibra, con una deposición inconsistente que provoca fluctuaciones en el diámetro y pérdidas ópticas.

Las técnicas MCVD y OVD depositan capas controladas de vidrio en el interior o exterior de tubos o mandriles rotativos, produciendo preformados de hasta 1 metro de longitud.

La fabricación de preformados de vidrio es el paso más crítico, ya que determina las propiedades ópticas y mecánicas. Pequeños ajustes en los parámetros tienen grandes efectos sobre la calidad.

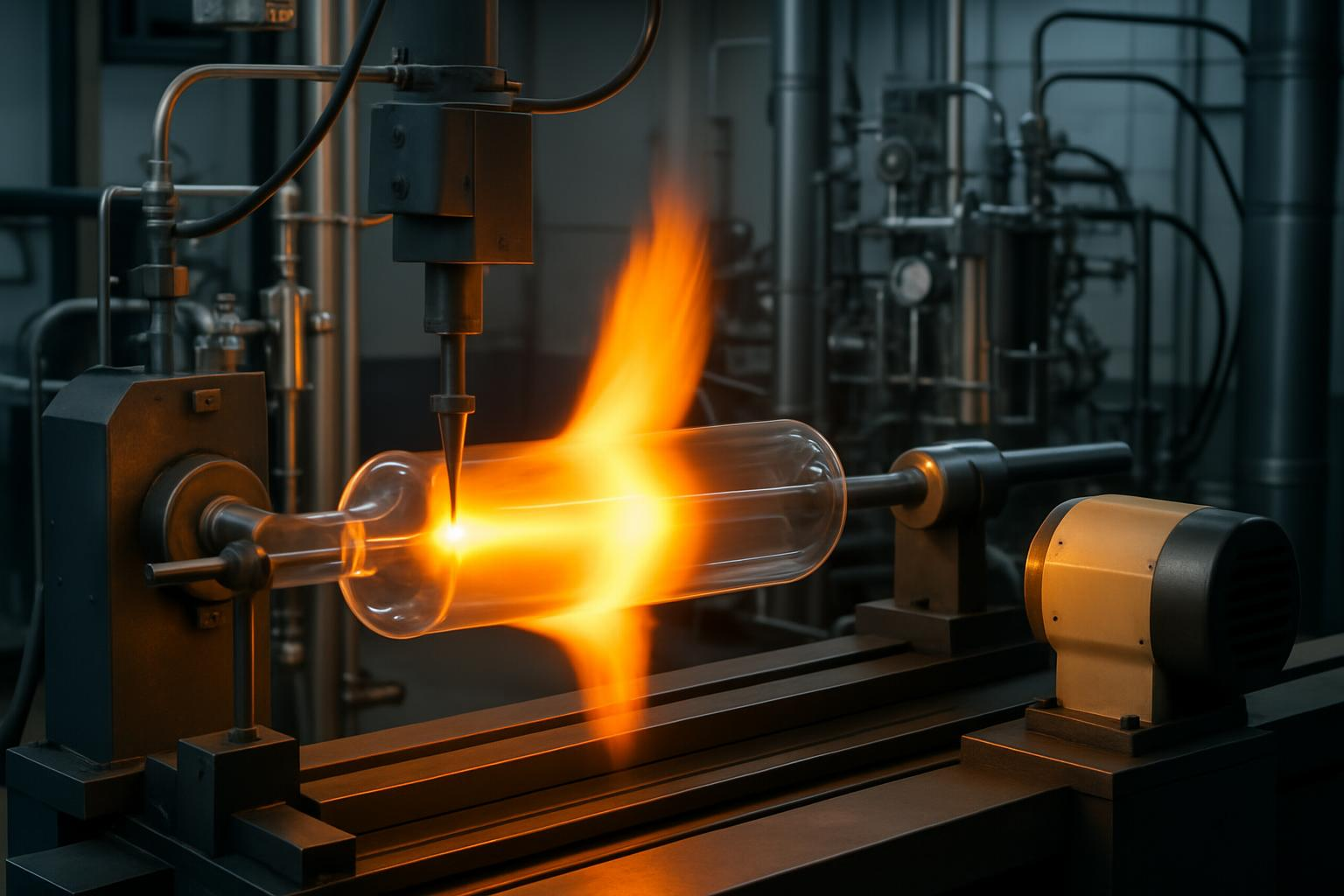

Deposición Química de Vapor Modificada (MCVD)

MCVD es el método principal para crear preformados de alta calidad. Comienza con un tubo de sílice puro (diámetro de 15-25 mm, longitud de 800-1200 mm) que requiere alta redondez, concentricidad y suavidad superficial. Cualquier defecto en el tubo se propaga a lo largo del proceso.

El tubo gira horizontalmente (10-100 RPM) mientras un quemador de hidrógeno-oxígeno se mueve longitudinalmente calentando la superficie del tubo a 1900-2000°C.

Vapores químicos específicos fluyen dentro del tubo con un control de flujo de ±0,5 % mediante controladores de flujo másico. Cada ciclo de deposición completa generalmente entre 50 y 200 pasadas, formando capas de humo de espesor micrométrico que luego se sinterizan para convertirlas en vidrio denso.

Deposición de Vapor Externo (OVD)

OVD deposita capas de vidrio sobre una varilla de soporte vertical giratoria desde el exterior, lo que ofrece un mejor control sobre las proporciones entre núcleo y revestimiento y permite preformas muy grandes (hasta 150 mm de diámetro y 1,5 m de longitud).

Múltiples quemadores depositan primero las capas del núcleo y luego los sucesivos revestimientos. Después de la deposición, las preformas porosas se consolidan en un horno a 1500-1600 °C, y la varilla de soporte se retira antes o después del sinterizado.

Control de Calidad

Pirómetros ópticos sin contacto miden continuamente la temperatura de la llama. El perfilado interferométrico del índice de refracción evalúa el diámetro del núcleo, la apertura numérica y la forma del perfil. Mediciones geométricas precisas garantizan una redondez dentro del 0,1 % y una concéntrica dentro del 0,5 %.

Optimización del Proceso y Resolución de Problemas

El diseño experimental sistemático ajusta la temperatura, los caudales y la química, identificando las causas de los defectos en la interfaz, las variaciones del índice de refracción y los problemas geométricos.

El mantenimiento y la calibración regulares de los equipos son fundamentales.

Equipos esenciales para el estirado de fibra

Las selecciones incorrectas de equipos provocan interrupciones en la producción, roturas de fibra, variaciones en el diámetro y defectos en el recubrimiento.

Las torres de estirado incorporan hornos de grafito, medidores láser de diámetro, aplicadores de recubrimiento y controles de tensión, permitiendo velocidades de estirado de fibra hasta 25 m/s.

La torre, una estructura de acero de 10 a 15 m de altura con aislamiento contra vibraciones, mantiene controles ambientales precisos (aire filtrado a presión positiva, temperatura ±2°C, control de humedad).

Horno de alta temperatura

Los calentadores de grafito alcanzan 2200°C con una precisión de ±1°C, monitoreados por termopares y pirómetros. La atmósfera del horno utiliza argón o nitrógeno con contenido de oxígeno inferior a 10 ppm para proteger los calentadores y la fibra.

La alimentación del preformado controlada por servomotores proporciona una precisión de posicionamiento de ±0,1 mm.

Medición y control de diámetro

Los sistemas de difracción láser miden el diámetro de la fibra con una resolución de 0,1 μm y respuesta en submilisegundos. El control por retroalimentación ajusta la velocidad del capstan para mantener un diámetro estable.

El control predictivo avanzado y el aprendizaje automático optimizan la estabilidad del diámetro.

Aplicación de Recubrimiento

Se aplican recubrimientos acrílicos de doble capa mediante matrices de presión: una capa primaria blanda amortiguadora (espesor ~32,5 μm) y luego un recubrimiento secundario duro protector (~32,5 μm), logrando un diámetro final de ~250 μm.

La concentricidad del recubrimiento se monitorea ópticamente y se ajusta para evitar dispersión inducida por tensiones.

Curado uv

Lámparas de mercurio de media presión polimerizan los recubrimientos en atmósferas de nitrógeno (<50 ppm de oxígeno) para prevenir la inhibición del curado.

Control de tensión y bobinado

La tensión de estirado se controla entre 50 y 150 g mediante capstanes accionados por servomotores y superficies lisas para evitar daños en la fibra.

Los sistemas de bobinado transversal garantizan un enrollado uniforme y sin daños en el carrete, con amortiguación de la tensión mediante brazos reguladores.

¿Cómo se controla la calidad de la fibra durante la producción?

Sin un monitoreo adecuado, grandes lotes pueden fallar, desperdiciando materiales y tiempo.

Múltiples sensores en tiempo real monitorean continuamente el diámetro de la fibra, el grosor del recubrimiento, la tensión y la temperatura para proporcionar retroalimentación y corrección inmediatas.

Pruebas ópticas

La atenuación se mide mediante el método de corte en 850/1300 nm (multimodo) y 1310/1550 nm (monomodo).

Las pruebas de ancho de banda utilizan métodos de lanzamiento sobrealimentado o de retardo diferencial de modo.

Las mediciones de apertura numérica y diámetro del campo modal aseguran que la fibra cumpla con las especificaciones de diseño y la compatibilidad del sistema.

Pruebas Mecánicas

La prueba de resistencia a 100 psi detecta fibras débiles. Las pruebas de adherencia y flexión verifican el rendimiento del recubrimiento y la durabilidad mecánica.

Las pruebas de envejecimiento ambiental simulan condiciones reales para garantizar confiabilidad a largo plazo.

Control Estadístico de Procesos (SPC)

Los gráficos de control y los índices de capacidad detectan tendencias de forma preventiva. El diseño experimental optimiza los parámetros. El análisis de correlación vincula problemas como cambios en el grosor del recubrimiento con la temperatura del horno.

Los sistemas automatizados de calidad implementan retroalimentación en tiempo real, registro de datos, eliminación de defectos e integración con ERP para una visibilidad completa de la producción.

Problemas comunes en la fabricación y sus soluciones

Los problemas pueden detener las líneas de producción, causar daños en equipos, desperdiciar materiales y afectar la confianza del cliente.

Roturas de fibra, variaciones de diámetro y defectos de recubrimiento requieren solución sistemática de problemas y mantenimiento preventivo.

Roturas de Fibra

Causadas por defectos en el horno, fluctuaciones de temperatura, contaminación, irregularidades de tensión o tensiones en el recubrimiento.

Variaciones de Diámetro

Debido a preformas inconsistentes, inestabilidad del horno, control deficiente de velocidad o vibraciones ambientales.

Defectos en el recubrimiento

Resultado del desgaste de la matriz, fluctuaciones de presión, desalineación, envejecimiento por UV o degradación del material.

Solución Sistemática de Problemas

Recopilar datos detallados, analizar tendencias y correlaciones, eliminar variables de forma metódica y utilizar métodos de análisis de causa raíz para abordar los problemas subyacentes.

MANTENIMIENTO PREVENTIVO

Incluye calibraciones programadas, reemplazo de piezas sujetas a desgaste, limpieza, monitoreo de vibraciones y térmico, inventario de repuestos y capacitación del operador.

Un buen registro de documentación favorece la mejora continua.

Conclusión

La fabricación exitosa de fibras nucleares requiere un control riguroso de materiales, equipos y procesos en toda la cadena de producción—desde los materiales brutos y la fabricación del preformado hasta el estirado, recubrimiento e inspección de calidad—para producir de manera confiable fibra óptica de alta calidad.