Овде је енглески превод прерађеног водича за производњу фибер језгра

Комплетан водич кроз производњу и израду фибер језгра

Мучите ли се са комплексношћу производње фибер језгра? Лоша контрола квалитета може изазвати губитак сигнала и прекид у производњи.

Производња фибер језгра подразумева припрему преформи коришћењем метода хемијске депозиције паре, након чега следи прецизно вучење на температурама до 2000°C, са мониторингом пречника у реалном времену и наношењем заштитних преко покривача.

На први поглед, технологија производње језгра влакана може изгледати компликовано и захтева значајна улагања. Сећам се свог првог искуства на линији за производњу оптичких влакана у ХОНГКАИ-ју, где је постижење такве прецизности изгледало скоро немогуће. Сваки корак, од припреме стакласте сировине до финалне примене преко, захтева тачну контролу. Било каква грешка може резултовати влакном које не испуњава стандарде перформанси и није употребљиво. Детаљно разумевање сваке фазе производње је кључно за успех. Провестићу вас кроз цео процес како бисте могли да изградите стабилну и ефикасну производну линију која стално производи влакна високог квалитета.

Које материјале треба имати за производњу језгра влакана?

Квалитет сировина директно одређује перформансе готовог влакна. Употреба хемикалија са примесама доводи до оптичког притиска и прекидања влакна током вуче.

Ултрачист хлорид силицијума и тетрахлорид германијума подлежу контролисаним хемијским реакцијама у специјализованим пећима на температурама изнад 1500°C како би се претворили у стакло.

Срж производње висококвалитетних влакана лежи у одабиру правилних материјала. Ову лекцију дубоко сам научио у раном периоду рада у индустрији — једна серија влакана стално није испуњавала стандарде квалитета, а након дуготрајне истраге, проблем је пронађен у контаминираним сировинама. Захтеви чистоће у производњи оптичких влакана су много строжи него у већини других индустрија.

Кључни хемијски компоненти

Иако је концептуално једноставно, основни хемијски материјали захтевају захтевну реализацију. Тетрахлорид силицијума (SiCl4) је примарни извор стакла од силицијума и захтева чистоћу већу од 99,999%. Минијатурне примесе изазивају значајне оптичке губитке или прекиде влакана.

Germanijum-tetrahlorid (GeCl4) koristi se kao dopant za povećanje indeksa prelamanja jezgra u odnosu na omotač. Precizna koncentracija germanijuma kontroliše brojčani otvor i sposobnost sakupljanja svetlosti. Jednomodne vlakna obično imaju manje od 3% germanijuma po težini, dok višemodna mogu imati do 8-12%.

Hemijski proces reakcije

Tečni hemikalije pretvaraju se u čvrsto staklo pažljivo kontrolisanim procesom oksidacije. Osnovna reakcija je: SiCl4 + O2 → SiO2 + 2Cl2, pri temperaturi od 1500-1800°C. Germanijum prati sličan obrazac: GeCl4 + O2 → GeO2 + 2Cl2.

Održavanje stabilnih uslova reakcije tokom ciklusa taloženja je izazovno. Čak i promena temperature za 10°C uzrokuje promene u sastavu koje utiču na optička vlakna. Protok kiseonika mora ostati unutar ±1% kako bi se osigurala potpuna oksidacija. Neobrađeni hloridi bi formirali centra apsorpcije koji povećavaju gubitke.

Standardi čistoće i testiranje

Оптичка влакна премашују већину стандарда чистоће за полупроводнике. Садржај воде остаје испод 1 ppm (хидроксилне групе изазивају апсорпцију на 1380 nm). Металне примесе као што су гвожђе, бакар и хром морају бити испод 10 ppb како би се избегли додатни губици.

Сваку серију хемикалија тестирамо помоћу ICP-MS и гасне хроматографије како бисмо спречили скапе проблеме у даљем процесу.

Складиштење и руковање

Ове хемикалије су веома осетљиве на влагу и стварају корозивну хлороводоничну киселину при контакту с водом. Чувају се у запечатим нерђајућим челичним контейнерима под сувом атмосфером азота, при температури контролисаној у оквиру ±2°C и влажности испод 5%.

При руковању се користе електрополиране цеви од нерђајућег челика и VCR прикључци. Линије се испуштају ултрачистим азотом пре употребе. Радници носе оделу за чисте просторије и прате строге протоколе.

Иако је сачињавање ултрачистих услова скupo, оно спречава контаминацију и заустављања која изазивају губитке — добар је улагање.

Како се праве стаклена предела?

Квалитет преформе директно утиче на коначне карактеристике влакна, при чему нестабилно таложење доводи до флуктуација пречника и оптичких губитака.

MCVD и OVD технике наносе контролисане слојеве стакла унутар или ван ротирајућих цеви или матрица, производећи преформе дужине до 1 метар.

Израда стаклених преформи је најкритичнији корак, који одређује оптичка и механичка својства. Мале измене параметара имају велики утицај на квалитет.

Модификована хемијска депозиција паре (MCVD)

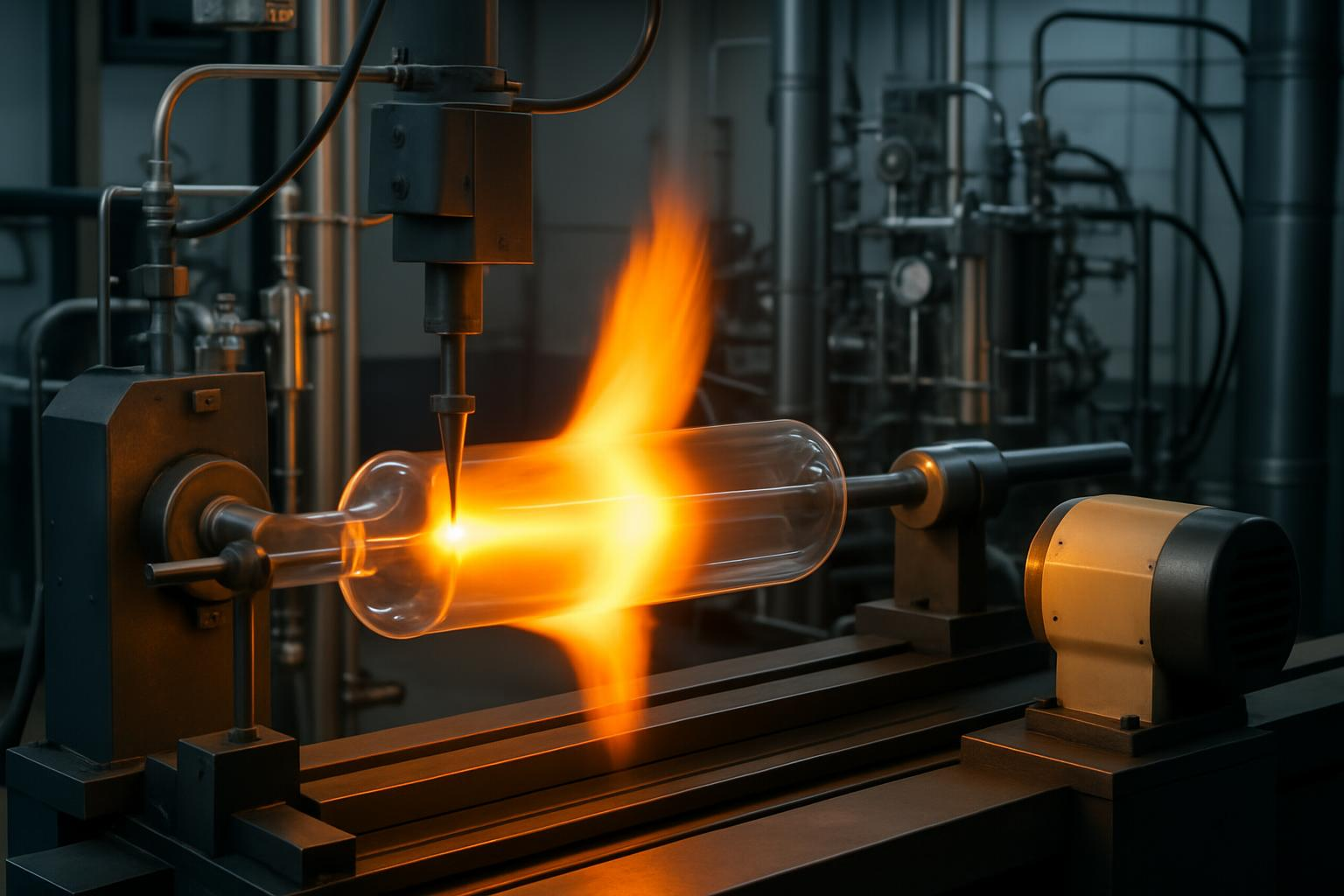

MCVD је главни метод за израду преформи високог квалитета. Почиње се са чистом цеви од силицијум-диоксида (пречник 15–25 mm, дужина 800–1200 mm) која мора имати висок степен округлости, концентричности и равнине површине. Сваки дефект цеви се преноси кроз процес.

Цев ротира хоризонтално (10–100 окретаја у минути), док се водоник-кисеоник горионик креће уздужно, загревајући површину цеви на температуру од 1900–2000°C.

Одређене хемијске паре протичу кроз цев са контролом протока од ±0,5% помоћу регулатора масеног протока. Сваки циклус депозиције обично завршава 50-200 пролаза, стварајући слојеве честица дебљине неколико микрометара који се затим спајају у густо стакло.

Депозиција паре са спољашње стране (OVD)

OVD наноси стаклена омотача на ротирајући вертикални штапић са спољашње стране, омогућавајући бољу контролу односa језгра и омотача и омогућавајући врло велике загреваче (до 150 mm пречника, 1,5 m дужине).

Више горионика прво наноси слојеве језгра, а затим и узастопне омотаче. Након депозиције, порозни загревачи се консолидују у пећи на температури од 1500-1600°C, а штапић се уклања пре или након спајања.

Контрола квалитета

Бесконтактни оптички пирометри непрекидно мере температуру пламена. Интерферометријска профилизација индекса прелома оцењује пречник језгра, бројчану апертуру и облик профила. Прецизна геометријска мерења осигуравају заокруживање у оквиру 0,1% и концентричност у оквиру 0,5%.

Оптимизација процеса и отклањање неисправности

Систематски експериментални дизајн подешава температуру, протоке и хемију, утврђујући узроке дефекта на интерфејсу, варијације индекса преламања и геометријских проблема.

Редовно одржавање опреме и калибрација су од суштинског значаја.

Неопходна опрема за изvlaчење влакана

Неисправан избор опреме узрокује прекиде у производњи, прекиде влакана, варијацију пречника и дефекте преко покривки.

Шиљкови за изvlaчење обухватају графитне пећи, ласерске мераче пречника, апликаторе преко покривки и контроле напетости, омогућавајући брзине изvlaчења влакана до 25 m/s.

Шиљак, челична конструкција висине 10-15 m са изолацијом од вибрација, одржава прецизну контролу околине (филтриран ваздух са позитивним притиском, температура ±2°C, контрола влажности).

Високотемпературна пећ

Графитни загревачи достигнући 2200°C са тачношћу ±1°C, што прате термопарови и пирометри. Атмосфера у пећи користи аргон или азот са садржајем кисеоника испод 10 ppm ради заштите загревача и влакана.

Серво-контролисана фидеризација преформе обезбеђује тачност позиционирања ±0,1 mm.

Merenje i kontrola prečnika

Sistemi zasnovani na laserskoj difrakciji mere prečnik vlakna sa rezolucijom od 0,1 μm i odzivom ispod milisekunde. Kontrola povratnom spregom prilagođava brzinu vučnog točka za stabilan prečnik.

Napredna prediktivna kontrola i mašinsko učenje optimizuju stabilnost prečnika.

Primena omotne sastavnice

Dvodelni akrilatni premazi se nanose pomoću kalibrisanih matrica pod pritiskom – prvi meki sloj za amortizaciju (~32,5 μm debljine), zatim tvrdi zaštitni spoljašnji sloj (~32,5 μm), pri čemu se postiže konačni prečnik od ~250 μm.

Koncentričnost premaza se kontroliše optički i podešava kako bi se izbegla disperzija usled mehaničkog naprezanja.

UV učvršćivanje

Srednjopritisne živine UV lampe polimerizuju premaze u azotnoj atmosferi (<50 ppm kiseonika) radi sprečavanja inhibicije učvršćivanja.

Kontrola zatezanja i namotavanje

Zatezanje pri vucenju kontroliše se u opsegu od 50–150 g pomoću servo-pogonjenih vučnih točkova i glatkih površina kako bi se izbeglo oštećenje vlakna.

Sistemi za namotavanje sa transverzalnim pomeranjem obezbeđuju ravnomerno i bezbedno namotavanje na kalemove uz regulaciju zatezanja pomoću pokretnih ručica.

Како се контролише квалитет влакна током производње?

Без одговарајућег надзора, велике серије могу пропасти, чиме се губе материјали и време.

Више сензора у реалном времену стално прати пречник влакна, дебљину прекривача, напон и температуру ради одмах исправки.

Оптичко тестирање

Атенуација се мери методом скраћивања на 850/1300 nm (вишемодни) и 1310/1550 nm (једномодни).

Тестирање пропусног опсега користи методе са потпуно попуњеним лансирањем или диференцијалним кашњењем модова.

Мерења бројчане апертуре и пречника модомног поља осигуравају да влакно испуњава техничке захтеве и компатибилност са системом.

Mehaničko testiranje

Тест доказивања на 100 psi открива слабо влакно. Тест адхезије и савијања потврђује перформансе прекривача и механичку издржљивост.

Тестови старења у условима средине симулирају теренске услове ради дуготрајне поузданости.

Statistička kontrola procesa (SPC)

Контролни дијаграми и индекси способности унапред откривају тенденције. Експериментални дизајн оптимизује параметре. Анализа корелације повезује проблеме, као што су промене дебљине прекривача, са температуром пећи.

Аутоматизовани системи квалитета омогућавају повратне информације у реалном времену, бележење података, уклањање недостатака и интеграцију са ERP-ом ради потпуне прозичности производње.

Уобичајени проблеми у производњи и њихова решења

Проблеми могу зауставити производне линије, оштетити опрему, проузроковати губитак материјала и подривати поверење клијената.

Прегиби влакана, варијације пречника и недостаци преко покривача захтевају систематско отклањање неисправности и превентивно одржавање.

Прегиби влакана

Узрокују их недостаци у пећи, флуктуације температуре, контаминација, неравномерни напон или напони у преклопу.

Варијације пречника

Настају због непроменљивих преформи, нестабилности пећи, лошег контроле брзине или вибрација из околине.

Недостаци преко покривача

Настају због хабања матрице, флуктуација притиска, неусаглашености, УВ старења или деградације материјала.

Систематско отклањање грешака

Прикупите детаљне податке, анализирајте трендове и корелације, систематски елиминишите променљиве и користите методе анализе основних узрока за решавање основних проблема.

Preventivno održavanje

Укључује плански калибрирање, замену делова подложних хабању, чишћење, мониторинг вибрација и температуре, инвентар резервних делова и обуку оператора.

Квалитетно вођење записа подржава стално побољшавање.

Закључак

Успешна производња језгра влакана захтева строгу контролу материјала, опреме и процеса на свим фазама производног ланца — од сировина и израде преформа до изvlaчења, прекривања и контроле квалитета — како би се поуздано производило оптичко влакно високог квалитета.