இழை உள்வட்டு தயாரிப்பு வழிகாட்டி மொழிபெயர்ப்பு இங்கே

ஃபைபர் கோர் உற்பத்தி மற்றும் தயாரிப்பிற்கான இறுதி வழிகாட்டி

ஃபைபர் கோர் உற்பத்தியின் சிக்கல்களுடன் நீங்கள் சிரமப்படுகிறீர்களா? தரக் கட்டுப்பாட்டின் குறைபாடு சிக்னல் இழப்பையும், உற்பத்தி தோல்விகளையும் ஏற்படுத்தலாம்.

ஃபைபர் கோர் உற்பத்தி என்பது வேதியியல் ஆவி படிவு முறைகளைப் பயன்படுத்தி ப்ரிஃபார்ம்களைத் தயாரிப்பதையும், அதைத் தொடர்ந்து 2000°C வரையிலான சரியான வெப்பநிலையில் இழுப்பதையும், நேரலையில் விட்ட கண்காணிப்பையும், பாதுகாப்பு பூச்சுகளைப் பயன்படுத்துவதையும் உள்ளடக்கியது.

முதலில், ஃபைபர் கோர் உற்பத்தி தொழில்நுட்பம் சிக்கலானதாகத் தோன்றலாம் மற்றும் கணிசமான முதலீட்டை தேவைப்படுத்தும். ஹாங்கையின் ஆப்டிகல் ஃபைபர் உற்பத்தி வரிசையில் எனது ஆரம்ப அனுபவத்தை நான் நினைவுகூர்கிறேன், அங்கு இத்தகைய துல்லியத்தை அடைவது கிட்டத்தட்ட சாத்தியமற்றதாக உணர்ந்தேன். கண்ணாடி மூலப்பொருள் தயாரிப்பு முதல் இறுதி பூச்சு பயன்பாடு வரை ஒவ்வொரு படிநிலையும் சரியான கட்டுப்பாட்டை தேவைப்படுத்துகிறது. ஏதேனும் தவறு செய்தால் செயல்திறன் தரநிலைகளை பூர்த்தி செய்யாது, பயன்படுத்த முடியாத ஃபைபரை உருவாக்கும். வெற்றிக்கு ஒவ்வொரு உற்பத்தி நிலையத்தின் முழுமையான புரிதல் அவசியம். உங்களால் தொடர்ந்து அதிக தரம் வாய்ந்த ஃபைபர் கோர்களை உற்பத்தி செய்யக்கூடிய, நிலையான மற்றும் சிறப்பான உற்பத்தி வரிசையை உருவாக்க உங்களை நான் முழு செயல்முறை வழியாக வழிநடத்துகிறேன்.

ஃபைபர் கோர் உற்பத்திக்கு என்ன பொருட்கள் தேவை?

முடிக்கப்பட்ட ஃபைபரின் செயல்திறனை மூலப்பொருள்களின் தரம் நேரடியாக தீர்மானிக்கிறது. கலந்துரையாடப்பட்ட வேதிப்பொருட்களைப் பயன்படுத்துவது ஒளி குறைபாட்டையும், இழுப்பதின் போது ஃபைபர் உடைவதையும் ஏற்படுத்தும்.

1500°C க்கும் அதிகமான வெப்பநிலையில் சிறப்பு சூளைகளில் கட்டுப்படுத்தப்பட்ட வேதியியல் செயல்முறைகளுக்கு உட்படுத்தப்பட்டு, அதி-தூய்மையான சிலிக்கான் டெட்ராகுளோரைடும் ஜெர்மானியம் டெட்ராகுளோரைடும் கண்ணாடியாக மாற்றப்படுகின்றன.

உயர்தர இழை உற்பத்தியின் மையம் சரியான பொருட்களைத் தேர்ந்தெடுப்பதில் உள்ளது. தொழில்துறையில் எனது ஆரம்ப நாட்களில் ஒரு பாடத்தை நான் ஆழமாகக் கற்றுக்கொண்டேன்—ஒரு தொகுப்பு இழை தரக் கண்காணிப்பு சோதனைகளைத் தொடர்ந்து தோல்வியடைந்தது; நீண்ட விசாரணைக்குப் பிறகு, மாசுபட்ட மூலப்பொருட்கள்தான் பிரச்சினையின் காரணம் என கண்டறியப்பட்டது. ஃபைபர் ஆப்டிக் தயாரிப்பில் தூய்மை தேவைகள் பெரும்பாலான மற்ற தொழில்களை விட மிகவும் கண்டிப்பானவை.

முக்கிய வேதியியல் கூறுகள்

கருத்தியல் ரீதியாக எளிமையானதாக இருந்தாலும், முக்கிய வேதியியல் பொருட்கள் கடினமான செயல்பாட்டை ஏற்படுத்துகின்றன. சிலிக்கான் டெட்ராகுளோரைடு (SiCl4) சிலிக்கா கண்ணாடிக்கான முதன்மை ஆதாரமாகும், இது 99.999% ஐ விட அதிகமான தூய்மையை தேவைப்படுத்துகிறது. சிறிய கலப்புகள் குறிப்பிடத்தக்க ஒளி இழப்புகளை அல்லது இழை உடைவுகளை ஏற்படுத்தும்.

உள்ளக ஒளித்துல்லியத்தை கவசத்தை விட அதிகரிக்க ஜெர்மானியம் டெட்ராகுளோரைடு (GeCl4) பயன்படுத்தப்படுகிறது. எண்ணிடப்பட்ட அப்பர்சர் மற்றும் ஒளி சேகரிப்பு திறனை கட்டுப்படுத்த ஜெர்மானியத்தின் சரியான செறிவு தேவை. ஒற்றை-நிலை இழைகளில் பொதுவாக எடையில் 3% க்கும் குறைவான ஜெர்மானியம் இருக்கும், பல-நிலை இழைகளில் 8-12% வரை இருக்கலாம்.

வேதியியல் வினை செயல்முறை

திரவ வேதிப்பொருட்கள் கட்டுப்படுத்தப்பட்ட ஆக்ஸிஜனேற்ற செயல்முறையில் திட கண்ணாடியாக மாற்றப்படுகின்றன. அடிப்படை வினை: SiCl4 + O2 → SiO2 + 2Cl2, இதற்கு 1500-1800°C தேவை. ஜெர்மானியம் ஒத்த வினையைப் பின்பற்றுகிறது: GeCl4 + O2 → GeO2 + 2Cl2.

படிவு சுழற்சியின் போது நிலையான வினை நிலைமைகளை பராமரிப்பது சவாலானது. 10°C வெப்பநிலை மாற்றம் கூட ஃபைபர் ஆப்டிக்ஸை பாதிக்கும் கூறு மாற்றங்களை ஏற்படுத்தும். முழு ஆக்ஸிஜனேற்றத்தை உறுதி செய்ய ஆக்ஸிஜன் ஓட்டம் ±1% உள்ளே இருக்க வேண்டும். வினையடையாத குளோரைடுகள் இழப்பை அதிகரிக்கும் உறிஞ்சும் மையங்களை உருவாக்கும்.

தூய்மை தரநிலைகள் மற்றும் சோதனை

ஃபைபர் ஆப்டிக் பொருட்கள் பெரும்பாலான குறைக்கடத்தி தூய்மை தரநிலைகளை மிஞ்சுகின்றன. நீர்ச்சத்து 1 ppm க்கு கீழே (1380 nm இல் உறிஞ்சுதலை ஹைட்ராக்சில் குழுக்கள் ஏற்படுத்துகின்றன) நிலைத்திருக்கிறது. இரும்பு, தாமிரம் மற்றும் குரோமியம் போன்ற உலோக கலப்புகள் கூடுதல் இழப்பைத் தவிர்க்க 10 ppb க்கு கீழே இருக்க வேண்டும்.

செலவு மிகுந்த பின்னோக்கிய சிக்கல்களைத் தடுக்க ICP-MS மற்றும் வாயு குரோமாட்டோகிராபி மூலம் எங்கள் ஒவ்வொரு வேதியியல் தொகுப்பையும் சோதிக்கிறோம்.

சேமிப்பு மற்றும் கையாளுதல்

இந்த வேதிப்பொருட்கள் மிகுந்த ஈரப்பதத்திற்கு உணர்திறன் கொண்டவை, நீருடன் தொடர்பு கொண்டால் அரிக்கும் ஹைட்ரோகுளோரிக் அமிலத்தை உருவாக்கும். இவை உலர்ந்த நைட்ரஜன் வளிமண்டலத்தில் சீல் செய்யப்பட்ட ஸ்டெயின்லெஸ் ஸ்டீல் கொள்கலன்களில் ±2°C உள்ள வெப்பநிலையிலும், 5% க்கும் குறைவான ஈரப்பதத்திலும் சேமிக்கப்படுகின்றன.

கையாளுதல் மின்னியக்க பாலிஷ் செய்யப்பட்ட ஸ்டெயின்லெஸ் ஸ்டீல் குழாய்கள் மற்றும் VCR இணைப்புகளைப் பயன்படுத்துகிறது. பயன்படுத்துவதற்கு முன் கோடுகள் மிக உயர் தூய்மை நைட்ரஜனுடன் சுத்தம் செய்யப்படுகின்றன. ஆபரேட்டர்கள் தூய்மையான அறை உடை அணிந்து, கண்டிப்பான நெறிமுறைகளைப் பின்பற்றுகின்றனர்.

செலவு மிகுந்தாலும், மிக தூய்மையான சேமிப்பு நிலைமைகளைப் பராமரிப்பது கலப்படத்தையும், இழப்பை ஏற்படுத்தும் நிறுத்தங்களையும் தடுக்கிறது—அது முதலீட்டிற்கு மதிப்புள்ளது.

கண்ணாடி முன்வடிவுகள் எவ்வாறு உருவாக்கப்படுகின்றன?

இறுதி இழை செயல்திறனை நேரடியாக பாதிக்கும் முன்வடிவ தரம், விட்ட ஏற்ற இறக்கங்கள் மற்றும் ஒப்டிக்கல் இழப்புகளுக்கு வழிவகுக்கும் ஒரே மாதிரியற்ற படியேற்றம்.

சுழலும் குழாய்கள் அல்லது மாண்டிரில்களின் உட்புறத்தில் அல்லது வெளிப்புறத்தில் கண்ணாடி கட்டுப்படுத்தப்பட்ட அடுக்குகளை படியேற்ற MCVD மற்றும் OVD தொழில்நுட்பங்கள், 1 மீட்டர் நீளம் வரை முன்வடிவுகளை உருவாக்குகின்றன.

கண்ணாடி முன்வடிவுகளை உருவாக்குவது மிக முக்கியமான படியாகும், இது ஒப்டிக்கல் மற்றும் இயந்திர பண்புகளை தீர்மானிக்கிறது. சிறிய அளவுரு மாற்றங்கள் பெரிய தர விளைவுகளை ஏற்படுத்தும்.

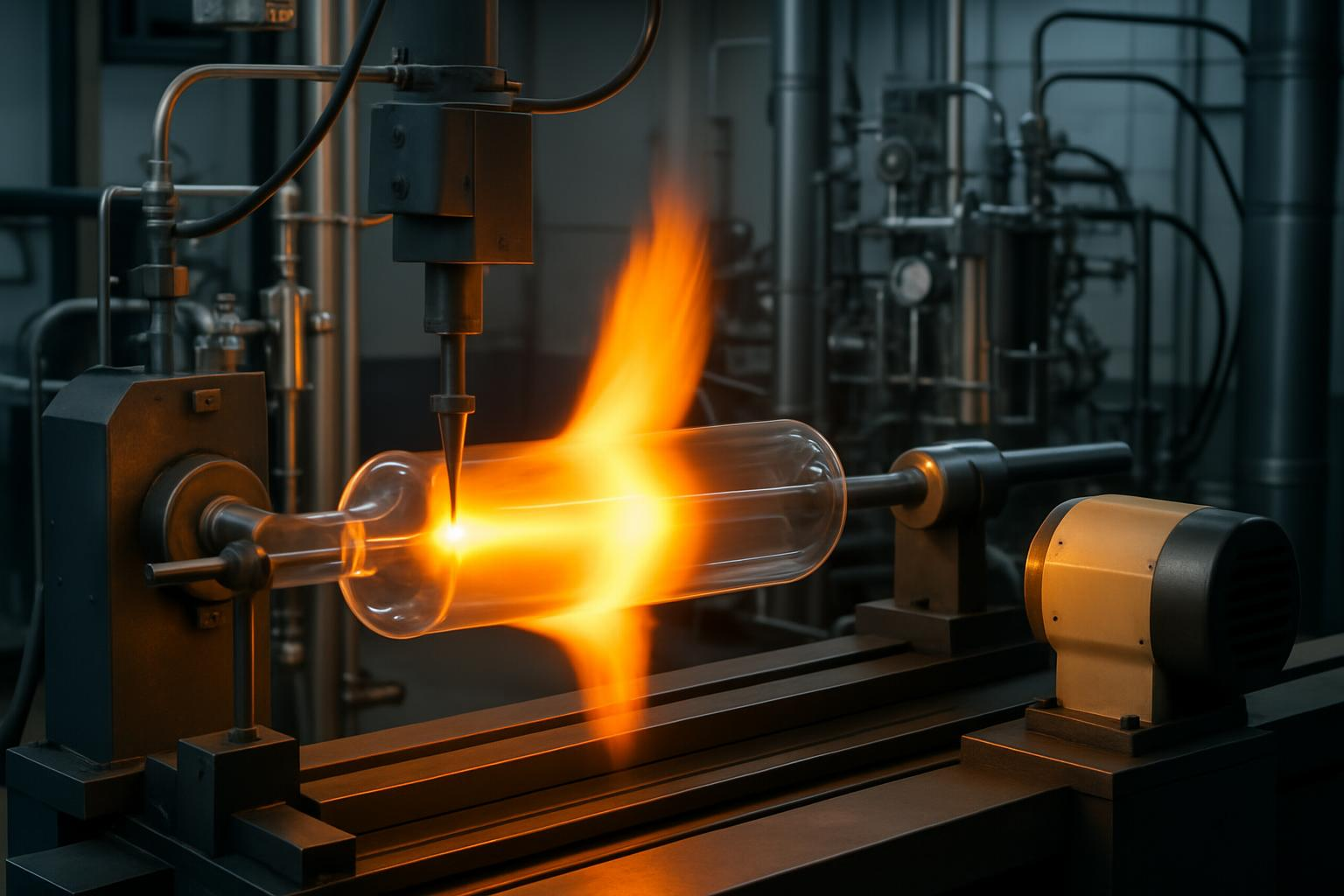

மாற்றப்பட்ட வேதியியல் ஆவி படியேற்றம் (MCVD)

உயர் தர முன்வடிவுகளை உருவாக்க முக்கிய முறை MCVD ஆகும். இது ஒரு தூய சிலிக்கா குழாயுடன் (15-25 மிமீ விட்டம், 800-1200 மிமீ நீளம்) தொடங்குகிறது, இதற்கு உயர் சுற்றுத்தன்மை, ஒருங்கிணைந்த தன்மை மற்றும் பரப்பு சீர்மை தேவைப்படுகிறது. குழாயின் எந்த குறைபாடும் முழுவதுமாக பரவும்.

ஹைட்ரஜன்-ஆக்ஸிஜன் பர்னர் நீள்வெட்டு வழியாக நகரும் போது குழாய் கிடைமட்டமாக சுழலுகிறது (10-100 RPM), குழாய் பரப்பை 1900-2000°C க்கு சூடேற்றுகிறது.

நிறை ஓட்டக் கட்டுப்பாட்டாளர்கள் மூலம் ±0.5% ஓட்ட கட்டுப்பாட்டுடன் குழாயினுள் குறிப்பிடப்பட்ட வேதியியல் ஆவி பாய்கிறது. ஒவ்வொரு படிகச் சுழற்சியும் பொதுவாக 50-200 முறை பாய்வுகளை முடிக்கிறது, அடுக்கடுக்காக மைக்ரோமீட்டர் தடிமன் கொண்ட சூட் அடுக்குகளை உருவாக்கி, பின்னர் அடர்ந்த கண்ணாடியாக சூடுபிடிக்கப்படுகிறது.

வெளிப்புற ஆவி படிவு (OVD)

OVD என்பது சுழலும் செங்குத்தான ஈர்ப்பு கம்பியின் வெளிப்புறத்தில் கண்ணாடிப் படலங்களை படிகமாக்குகிறது, இது உட்கரு-இருப்பு விகிதத்தை சிறப்பாக கட்டுப்படுத்த உதவுகிறது மற்றும் மிகப்பெரிய முன்வடிவங்களை (அதிகபட்சம் 150 மிமீ விட்டம், 1.5 மீ நீளம்) உருவாக்க அனுமதிக்கிறது.

பல எரிக்கும் கருவிகள் முதலில் உட்கரு அடுக்குகளையும், பின்னர் தொடர் இருப்பு அடுக்குகளையும் படிகமாக்குகின்றன. படிவமாக்குதலுக்குப் பிறகு, துளையுள்ள முன்வடிவங்கள் 1500-1600°C வெப்பநிலையில் உலையில் ஒருங்கிணைக்கப்படுகின்றன, மேலும் ஈர்ப்பு கம்பி சூடுபிடிக்கும் முன் அல்லது பின்னர் நீக்கப்படுகிறது.

தருவித்தி கட்டுப்பாடு

தொடர்பில்லா ஒப்டிக்கல் பைரோமீட்டர்கள் தீயின் வெப்பநிலையை தொடர்ந்து அளவிடுகின்றன. இடையூறு குறியீட்டு ஒளிவிலகல் சுயவிவரம் உட்கரு விட்டம், எண்ணியல் அப்பர்ச்சர் மற்றும் சுயவிவர வடிவத்தை மதிப்பீடு செய்கிறது. துல்லியமான வடிவவியல் அளவீடுகள் 0.1% உள்ளே சுற்றுத்தன்மையையும், 0.5% உள்ளே ஒருங்கிணைப்பையும் உறுதி செய்கின்றன.

செயல்முறை சீரமைப்பு மற்றும் குறைபாடு நீக்கம்

வெப்பநிலை, ஓட்ட வீதங்கள் மற்றும் வேதியியலை சரி செய்வதன் மூலம் இடைமுகத்தின் குறைபாடுகள், ஒளிவிலகல் எண் மாறுபாடுகள் மற்றும் வடிவவியல் சிக்கல்களுக்கான காரணங்களை அடையாளப்படுத்தும் அமைப்பு முறை சோதனை வடிவமைப்பு.

உபகரணங்களின் தொடர்ச்சியான பராமரிப்பு மற்றும் சரிபார்ப்பு மிகவும் முக்கியமானது.

நார் இழுத்தலுக்கான அவசியமான உபகரணங்கள்

தவறான உபகரண தேர்வுகள் உற்பத்தி இடையூறுகள், நார் உடைவுகள், விட்ட மாறுபாடுகள் மற்றும் பூச்சு குறைபாடுகளை ஏற்படுத்தும்.

வரைபட சூடேற்றிகள், லேசர் விட்ட அளவுருக்கள், பூச்சு பயன்பாட்டு உபகரணங்கள் மற்றும் இழுவிசை கட்டுப்பாடுகளை இழுப்புக் கோபுரங்கள் பயன்படுத்துகின்றன, 25 மீ/வி வேகத்திற்கு நார் இழுத்தலை சாத்தியமாக்குகின்றன.

அதிர்வு தனிமைப்படுத்தலுடன் 10-15 மீ உயரமுள்ள எஃகு கட்டுமானத்தில் அமைந்துள்ள கோபுரம், துல்லியமான சுற்றுச்சூழல் கட்டுப்பாடுகளை (வடிகட்டப்பட்ட நேர்மறை அழுத்த காற்று, ±2°C வெப்பநிலை, ஈரப்பத கட்டுப்பாடு) பராமரிக்கிறது.

அதிக வெப்பநிலை சூடேற்றி

வெப்பநாடிகள் மற்றும் பைரோமீட்டர்களால் கண்காணிக்கப்படும் ±1°C துல்லியத்துடன் கிராபைட் சூடேற்றிகள் 2200°C ஐ அடைகின்றன. சூடேற்றிகள் மற்றும் நாரைப் பாதுகாப்பதற்காக ஆர்கான் அல்லது நைட்ரஜனை சூழ்நிலையாக பயன்படுத்துகிறது, ஆக்சிஜன் 10 ppm க்கு கீழே இருக்கும்.

சர்வோ-கட்டுப்படுத்தப்பட்ட முன்னணி ஊட்டம் ±0.1 மிமீ இடநகர்வு துல்லியத்தை வழங்குகிறது.

விட்ட அளவீடு மற்றும் கட்டுப்பாடு

லேசர் விலகல் அமைப்புகள் 0.1 μm தெளிவுத்திறனுடனும், குறைந்த மில்லி நொடிகளில் எதிர்வினையுடனும் இழை விட்டத்தை அளவிடுகின்றன. நிலையான விட்டத்திற்காக கருவி வேகத்தை மீட்பு கட்டுப்பாடு சரிசெய்கிறது.

முன்னறிவிப்பு கட்டுப்பாடு மற்றும் இயந்திர கற்றல் விட்ட நிலைப்பாட்டை உகப்படுத்துகிறது.

பூச்சு பயன்பாடு

இரு-அடுக்கு அக்ரிலேட் பூச்சுகள் அழுத்த டைகளைக் கொண்டு பூசப்படுகின்றன—முதன்மை மென்மையான குஷன் அடுக்கு (~32.5 மைக்ரான் தடிமன்), பின்னர் கடினமான பாதுகாப்பு இரண்டாம் அடுக்கு (~32.5 மைக்ரான்), ~250 மைக்ரான் இறுதி விட்டத்தை அடைகிறது.

பூச்சின் ஒருங்கமைவு ஒப்டிக்கலாக கண்காணிக்கப்பட்டு, பதட்டத்தால் ஏற்படும் சிதறலைத் தவிர்க்க சரிசெய்யப்படுகிறது.

யுவி குணப்படுத்தல்

நைட்ரஜன் சூழ்நிலையில் (<50 பிபிஎம் ஆக்ஸிஜன்) நடுத்தர அழுத்த பாதரச யுவி விளக்குகள் குணப்படுத்தலைத் தடுக்காமல் பூச்சுகளை பாலிமராக்குகின்றன.

இழுவை கட்டுப்பாடு மற்றும் சுருட்டுதல்

இழை சேதத்தைத் தவிர்க்க சர்வோ-ஓட்டப்பட்ட கேப்ஸ்டன்கள் மற்றும் சுருக்கமற்ற பரப்புகளைப் பயன்படுத்தி 50-150 கிராம் இடையே இழுவை அழுத்தம் கட்டுப்படுத்தப்படுகிறது.

டான்சர் ஆர்ம்களைப் பயன்படுத்தி அழுத்தம் இடைநிறுத்தத்துடன் சீரான, சேதமற்ற ஸ்பூல் சுற்றுதலை ட்ராவர்ஸ் சுற்று அமைப்புகள் உறுதி செய்கின்றன.

உற்பத்தியின் போது இழை தரம் எவ்வாறு கட்டுப்படுத்தப்படுகிறது?

சரியான கண்காணிப்பு இல்லாமல், பெரிய தொகுதிகள் தோல்வியடையலாம், பொருட்களையும் நேரத்தையும் வீணாக்கும்.

உடனடி கருத்து மற்றும் திருத்தத்திற்காக இழையின் விட்டம், பூச்சு தடிமன், அழுத்தம் மற்றும் வெப்பநிலை ஆகியவற்றை தொடர்ந்து பல நிகழ்நேர சென்சார்கள் கண்காணிக்கின்றன.

ஒப்டிக்கல் சோதனை

850/1300 நேனோமீட்டர் (பல-பயன்முறை) மற்றும் 1310/1550 நேனோமீட்டர் (ஒற்றை-பயன்முறை) ஆகியவற்றில் கட்பேக் முறையில் அடைப்பு அளவிடப்படுகிறது.

முழுமையாக நிரப்பப்பட்ட தொடக்கம் அல்லது வேறுபட்ட பயன்முறை தாமத முறைகளைப் பயன்படுத்தி பேண்ட்விட்த் சோதனை செய்யப்படுகிறது.

எண்ணியல் திறன் மற்றும் பயன்முறை புல விட்ட அளவீடுகள் இழை வடிவமைப்பு தரநிலைகளையும், அமைப்பு ஒப்புத்தகுதியையும் பூர்த்தி செய்வதை உறுதி செய்கின்றன.

இயந்திர சோதனை

100 psi இல் சோதனை பலவீனமான இழையை தேர்ந்தெடுக்கிறது. பூச்சின் ஒட்டுதல் மற்றும் வளைவு சோதனைகள் பூச்சின் செயல்திறன் மற்றும் இயந்திர நீர்மிக்கதன்மையை சரிபார்க்கின்றன.

நீண்டகால நம்பகத்தன்மைக்காக சுற்றுச்சூழல் முதிர்ச்சி சோதனைகள் துறை நிலைமைகளை உருவகப்படுத்துகின்றன.

அளவுகோல் முறை மேலாண்மை (SPC)

கட்டுப்பாட்டு வரைபடங்கள் மற்றும் திறன் குறியீடுகள் போக்குகளை முன்கூட்டியே கண்டறிகின்றன. சோதனை வடிவமைப்பு அளவுருக்களை உகப்பாக்குகிறது. பூச்சு தடிமன் மாற்றங்கள் போன்ற சிக்கல்களை சூடேற்றி வெப்பநிலையுடன் இணைக்கும் ஒட்டுறவு பகுப்பாய்வு.

தானியங்கி தரம் கட்டுப்பாட்டு அமைப்புகள் நேரலை கருத்து, தரவு பதிவு, குறைபாடுகளை நீக்குதல் மற்றும் முழு உற்பத்தி காண்டிப்பை உறுதி செய்ய ERP-உடன் ஒருங்கிணைக்கின்றன.

பொதுவான தயாரிப்பு சிக்கல்கள் மற்றும் தீர்வுகள்

சிக்கல்கள் உற்பத்தி வரிசைகளை நிறுத்தலாம், உபகரணங்களுக்கு சேதத்தை ஏற்படுத்தலாம், பொருட்களை வீணாக்கலாம் மற்றும் வாடிக்கையாளர் நம்பிக்கையை சேதப்படுத்தலாம்.

இழை உடைவுகள், விட்ட மாறுபாடுகள் மற்றும் பூச்சு குறைபாடுகள் அமைப்பு முறை சிக்கல் தீர்வு மற்றும் தடுப்பு பராமரிப்பை தேவைப்படுத்துகின்றன.

இழை உடைவுகள்

சூடேற்றி குறைபாடுகள், வெப்பநிலை ஏற்ற இறக்கங்கள், கலங்கல், இழுவை ஒழுங்குமுறை இல்லாமை அல்லது பூச்சு அழுத்தங்களால் ஏற்படுகிறது.

விட்ட மாறுபாடுகள்

ஒருங்கிணையாத முன்வடிவங்கள், சூடேற்றி நிலையின்மை, மோசமான வேக கட்டுப்பாடு அல்லது சுற்றுச்சூழல் அதிர்வுகளால் ஏற்படுகிறது.

பூச்சு குறைபாடுகள்

டை அழிப்பு, அழுத்த ஏற்ற இறக்கங்கள், சீரற்ற நிலை, UV முதிர்ச்சி அல்லது பொருள் சிதைவு ஆகியவற்றால் ஏற்படும்.

அமைப்பு முறை சிக்கல் தீர்வு

விரிவான தரவுகளை சேகரித்தல், போக்குகள் மற்றும் தொடர்புகளை பகுப்பாய்வு செய்தல், காரணிகளை முறையாக நீக்குதல் மற்றும் அடிப்படை காரணங்களை கண்டறியும் முறைகளைப் பயன்படுத்தி பிரச்சினைகளை சரி செய்தல்.

முன்னறியப்பட்ட தொழில்நுட்ப காலாவதி

திட்டமிடப்பட்ட சரிபார்ப்புகள், அழியக்கூடிய பாகங்களை மாற்றுதல், தூய்மைப்படுத்துதல், அதிர்வு மற்றும் வெப்ப கண்காணிப்பு, மாற்று பாகங்கள் இருப்பு மற்றும் ஆபரேட்டர் பயிற்சி ஆகியவை இதில் அடங்கும்.

நல்ல பதிவு வைப்பது தந்தர மேம்பாட்டை ஆதரிக்கிறது.

முடிவு

மூலப்பொருட்கள் மற்றும் பூரிப்பேற்பாடு உருவாக்குதல் முதல் இழுத்தல், பூச்சு மற்றும் தரக் கண்காணிப்பு வரையிலான உற்பத்தி சங்கிலியில் பொருட்கள், உபகரணங்கள் மற்றும் செயல்முறைகளின் கண்டிப்பான கட்டுப்பாடு மூலம் உயர்தர ஒப்டிக்கல் ஃபைபரை நம்பகத்தன்மையுடன் உற்பத்தி செய்ய வெற்றிகரமான ஃபைபர் கோர் உற்பத்தி தேவைப்படுகிறது.