এখানে ফাইবার কোর উত্পাদন গাইডের বাংলা অনুবাদ রয়েছে

ফাইবার কোর উত্পাদন এবং নির্মাণের চূড়ান্ত গাইড

আপনি কি ফাইবার কোর উত্পাদনের জটিলতার সঙ্গে সংগ্রাম করছেন? খারাপ মান নিয়ন্ত্রণ সিগন্যাল ক্ষতি এবং উত্পাদন ব্যর্থতার কারণ হতে পারে।

ফাইবার কোর উত্পাদনে রাসায়নিক বাষ্প অধঃক্ষেপণ পদ্ধতি ব্যবহার করে প্রি-ফর্ম প্রস্তুত করা হয়, যার পরে 2000°C পর্যন্ত তাপমাত্রায় নির্ভুলভাবে টানা হয়, সত্যিকারের সময়ে ব্যাস নিরীক্ষণ এবং সুরক্ষামূলক আস্তরণ প্রয়োগ করা হয়।

প্রথমে, ফাইবার কোর উত্পাদন প্রযুক্তি জটিল মনে হতে পারে এবং এর জন্য উল্লেখযোগ্য বিনিয়োগের প্রয়োজন হয়। আমি আমার HONGKAI-এর অপটিক্যাল ফাইবার উৎপাদন লাইনে প্রাথমিক অভিজ্ঞতা মনে করতে পারি, যেখানে এমন নির্ভুলতা অর্জন করা প্রায় অসম্ভব মনে হয়েছিল। কাচের কাঁচামাল প্রস্তুতি থেকে শুরু করে চূড়ান্ত কোটিং প্রয়োগ পর্যন্ত প্রতিটি ধাপে সঠিক নিয়ন্ত্রণের প্রয়োজন। যেকোনো ভুলের ফলে ফাইবার কার্যকারিতার মান পূরণ করতে ব্যর্থ হয় এবং অব্যবহার্য হয়ে পড়ে। সফলতার জন্য উৎপাদনের প্রতিটি পর্যায় সম্পর্কে গভীর ধারণা থাকা অপরিহার্য। আমি আপনাকে সম্পূর্ণ প্রক্রিয়াটি নিয়ে গাইড করব যাতে আপনি একটি স্থিতিশীল এবং দক্ষ উৎপাদন লাইন তৈরি করতে পারেন যা ক্রমাগত উচ্চমানের ফাইবার কোর উৎপাদন করে।

ফাইবার কোর উৎপাদনের জন্য কোন কোন উপকরণ প্রয়োজন?

কাঁচামালের মান সরাসরি প্রস্তুত ফাইবারের কার্যকারিতা নির্ধারণ করে। অশুদ্ধি সহ রাসায়নিক ব্যবহার করলে আলোক হ্রাস এবং টানার সময় ফাইবার ভেঙে যায়।

1500°C এর বেশি তাপমাত্রায় বিশেষ চুলায় নিয়ন্ত্রিত রাসায়নিক বিক্রিয়ার মাধ্যমে অতি-বিশুদ্ধ সিলিকন টেট্রাক্লোরাইড এবং জার্মেনিয়াম টেট্রাক্লোরাইডকে কাচে রূপান্তরিত করা হয়।

উচ্চমানের ফাইবার উৎপাদনের মূল হল সঠিক উপকরণ নির্বাচন। আমি শিল্পের প্রাথমিক দিনগুলিতে এই পাঠটি গভীরভাবে শিখেছিলাম—এক ব্যাচ ফাইবার ধারাবাহিকভাবে গুণগত মানের পরীক্ষায় ব্যর্থ হয়েছিল, এবং দীর্ঘ তদন্তের পর, সমস্যাটি দূষিত কাঁচামালের সঙ্গে সম্পর্কিত ছিল বলে জানা গেল। ফাইবার অপটিক উৎপাদনে বিশুদ্ধতার প্রয়োজনীয়তা অধিকাংশ অন্যান্য শিল্পের চেয়ে অনেক বেশি কঠোর।

প্রধান রাসায়নিক উপাদান

যদিও ধারণাগতভাবে সহজ, কিন্তু মূল রাসায়নিক উপকরণগুলি কঠোর কার্যকরী প্রক্রিয়া নির্দেশ করে। সিলিকন টেট্রাক্লোরাইড (SiCl4) হল সিলিকা কাচের প্রাথমিক উৎস, যার বিশুদ্ধতা 99.999% এর বেশি হওয়া প্রয়োজন। ক্ষুদ্র অশুদ্ধি উল্লেখযোগ্য আলোকিক ক্ষতি বা ফাইবার ভাঙার কারণ হয়।

জার্মেনিয়াম টেট্রাক্লোরাইড (GeCl4) ক্ল্যাডিংয়ের তুলনায় কোরের প্রতিসরাঙ্ক বৃদ্ধি করতে ডোপ্যান্ট হিসাবে কাজ করে। সঠিক জার্মেনিয়াম ঘনত্ব সংখ্যাগত এপারচার এবং আলো সংগ্রহের ক্ষমতা নিয়ন্ত্রণ করে। একক-মোড ফাইবারগুলিতে সাধারণত ওজনে 3% এর কম জার্মেনিয়াম থাকে, যেখানে বহু-মোডে এটি 8-12% পর্যন্ত হতে পারে।

রাসায়নিক বিক্রিয়া প্রক্রিয়া

তরল রাসায়নিকগুলিকে একটি সতর্কভাবে নিয়ন্ত্রিত জারণ প্রক্রিয়ার মাধ্যমে কঠিন কাচে রূপান্তরিত করা হয়। মৌলিক বিক্রিয়াটি হল: SiCl4 + O2 → SiO2 + 2Cl2, যার জন্য 1500-1800°C প্রয়োজন। জার্মেনিয়ামও একই ধরন অনুসরণ করে: GeCl4 + O2 → GeO2 + 2Cl2।

আস্তরণ চক্রের মধ্যে স্থিতিশীল বিক্রিয়া অবস্থা বজায় রাখা চ্যালেঞ্জিং। 10°C তাপমাত্রার পরিবর্তন হলেও ফাইবার অপটিক্সে প্রভাব ফেলে এমন গঠনগত পরিবর্তন ঘটে। সম্পূর্ণ জারণ নিশ্চিত করতে অক্সিজেন প্রবাহ ±1% এর মধ্যে রাখা প্রয়োজন। অপ্রতিক্রিয়াশীল ক্লোরাইডগুলি শোষণ কেন্দ্র তৈরি করবে যা ক্ষতি বাড়িয়ে দেবে।

বিশুদ্ধতার মান এবং পরীক্ষা

অপটিক্যাল ফাইবারের উপকরণগুলি অধিকাংশ অর্ধপরিবাহী বিশুদ্ধতার মানকে ছাড়িয়ে যায়। ১৩৮০ ন্যানোমিটার তরঙ্গদৈর্ঘ্যে শোষণ ঘটায় বলে জলের পরিমাণ ১ পিপিএম-এর নিচে রাখা হয় (হাইড্রক্সিল গ্রুপের কারণে)। লৌহ, তামা ও ক্রোমিয়ামের মতো ধাতব অশুদ্ধি ১০ পিপিবি-এর নিচে রাখা হয় অতিরিক্ত ক্ষতি এড়ানোর জন্য।

আমরা প্রতিটি রাসায়নিক ব্যাচ আইসিপি-এমএস এবং গ্যাস ক্রোমাটোগ্রাফি দিয়ে পরীক্ষা করি যাতে পরবর্তী পর্যায়ে ব্যয়বহুল সমস্যা এড়ানো যায়।

সংরক্ষণ এবং হ্যান্ডлин্গ

এই রাসায়নিকগুলি অত্যন্ত আর্দ্র-সংবেদনশীল এবং জলের সংস্পর্শে এসে ক্ষয়কারী হাইড্রোক্লোরিক অ্যাসিড উৎপন্ন করে। এগুলি শুষ্ক নাইট্রোজেন বায়ুমণ্ডলে সীলযুক্ত স্টেইনলেস স্টিলের পাত্রে রাখা হয়, যেখানে তাপমাত্রা ±২°সে এবং আর্দ্রতা ৫% এর নিচে নিয়ন্ত্রিত থাকে।

হ্যান্ডলিংয়ে ইলেকট্রোপলিশ করা স্টেইনলেস স্টিলের টিউবিং এবং ভিসিআর ফিটিং ব্যবহার করা হয়। ব্যবহারের আগে লাইনগুলি অতি-উচ্চ বিশুদ্ধতার নাইট্রোজেন দিয়ে পিউর্জ করা হয়। অপারেটররা ক্লিনরুম পোশাক পরেন এবং কঠোর প্রোটোকল মেনে চলেন।

যদিও খরচসাপেক্ষ, অতি-পরিষ্কার সংরক্ষণের শর্তাবলী বজায় রাখা দূষণ এবং ক্ষতি ঘটিত বন্ধ হওয়া এড়াতে সাহায্য করে—এই বিনিয়োগ সম্পূর্ণ যথার্থ।

কাচের প্রি-ফর্মগুলি কীভাবে তৈরি হয়?

প্রি-ফর্মের গুণমান সরাসরি চূড়ান্ত ফাইবার কর্মক্ষমতাকে প্রভাবিত করে, যেখানে অসম আস্তরণ ব্যাসের ওঠানামা এবং আলোকীয় ক্ষতির দিকে নিয়ে যায়।

MCVD এবং OVD পদ্ধতি ঘূর্ণায়মান টিউব বা ম্যান্ড্রেলের ভিতরে বা বাইরে কাচের নিয়ন্ত্রিত স্তর জমা করে, যা প্রায় 1 মিটার লম্বা প্রি-ফর্ম তৈরি করে।

কাচের প্রি-ফর্ম তৈরি করা সবচেয়ে গুরুত্বপূর্ণ পদক্ষেপ, যা আলোকীয় এবং যান্ত্রিক বৈশিষ্ট্য নির্ধারণ করে। ছোট প্যারামিটারের পরিবর্তন গুণগত মানকে বড় আকারে প্রভাবিত করে।

পরিবর্তিত রাসায়নিক বাষ্প অধঃক্ষেপণ (MCVD)

MCVD হল উচ্চমানের প্রি-ফর্ম তৈরির প্রধান পদ্ধতি। এটি একটি বিশুদ্ধ সিলিকা টিউব (15-25 মিমি ব্যাস, 800-1200 মিমি দৈর্ঘ্য) দিয়ে শুরু হয় যার উচ্চ গোলাকারতা, সমকেন্দ্রিকতা এবং পৃষ্ঠের মসৃণতা প্রয়োজন। যেকোনো টিউবের ত্রুটি সমগ্র প্রক্রিয়াজুড়ে ছড়িয়ে পড়ে।

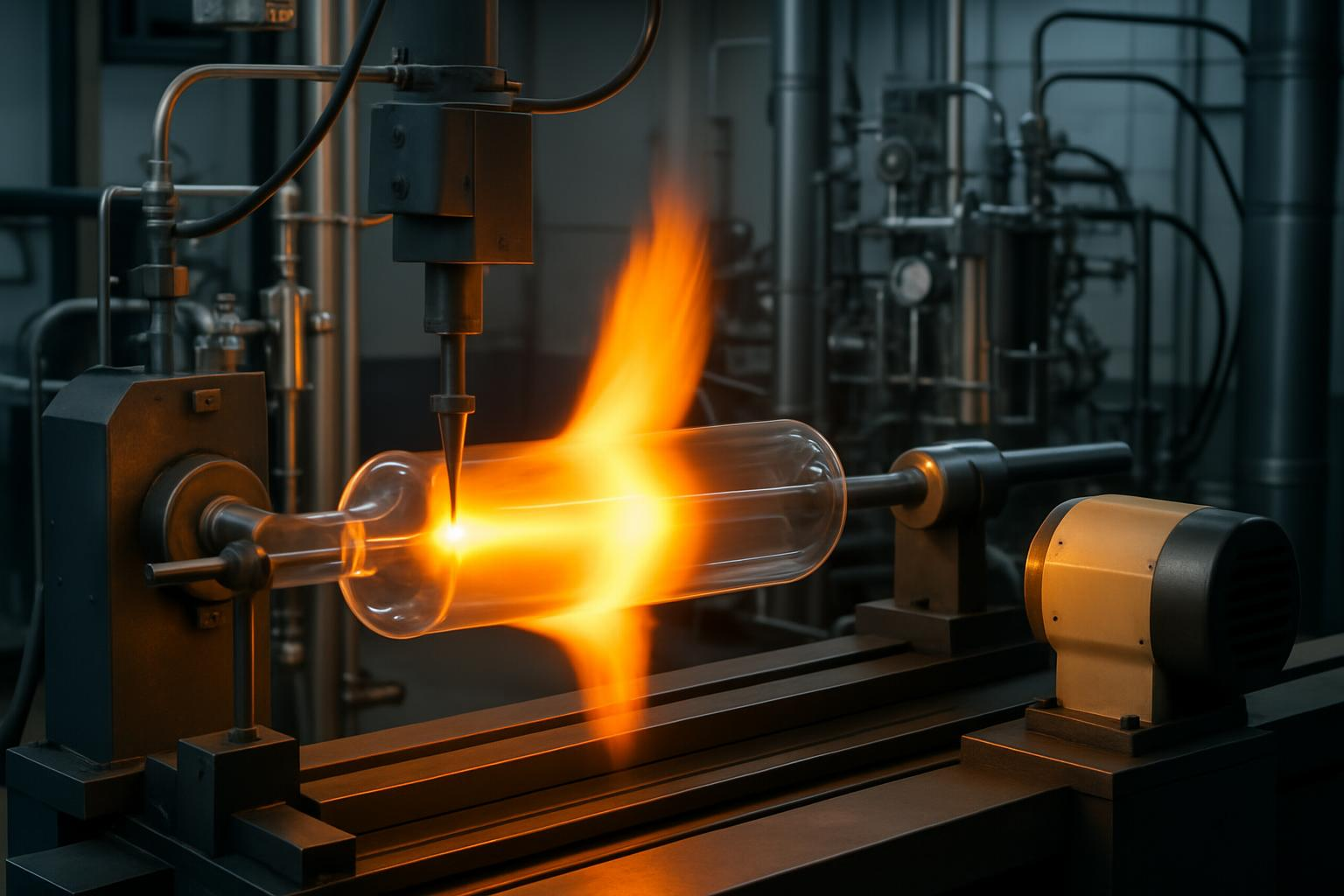

টিউবটি অনুভূমিকভাবে ঘোরে (10-100 RPM) যখন একটি হাইড্রোজেন-অক্সিজেন বার্নার দৈর্ঘ্যের দিকে চলে এবং টিউবের পৃষ্ঠকে 1900-2000°C তাপমাত্রায় উত্তপ্ত করে।

ভর প্রবাহ নিয়ন্ত্রকের মাধ্যমে ±0.5% প্রবাহ নিয়ন্ত্রণ সহ নির্দিষ্ট রাসায়নিক বাষ্প নলের ভিতরে প্রবাহিত হয়। প্রতিটি অধঃক্ষেপণ চক্র সাধারণত 50-200টি পাস সম্পন্ন করে, যার ফলে ধূলিকণার মতো স্তর গঠিত হয় যা পরবর্তীতে ঘন কাচে সিন্টার করা হয়।

আউটসাইড ভ্যাপার ডিপোজিশন (OVD)

OVD একটি ঘূর্ণায়মান উল্লম্ব বেট রডের বাইরে থেকে কাচের স্তর অধঃক্ষেপ করে, যা কোর থেকে ক্ল্যাডিং অনুপাতের উপর আরও ভালো নিয়ন্ত্রণ প্রদান করে এবং খুব বড় প্রি-ফর্ম (১৫০ মিমি ব্যাস, ১.৫ মিটার দৈর্ঘ্য পর্যন্ত) তৈরি করতে সক্ষম করে।

একাধিক বার্নার প্রথমে কোর স্তর অধঃক্ষেপ করে, তারপর পরপর ক্ল্যাডিংগুলি। অধঃক্ষেপণের পর, 1500-1600°C তাপমাত্রায় চুলায় পোরাস প্রি-ফর্মগুলি সংহত হয়, এবং সিন্টারিংয়ের আগে বা পরে বেট রডটি সরিয়ে দেওয়া হয়।

গুণত্ব নিয়ন্ত্রণ

নন-কনট্যাক্ট অপটিক্যাল পাইরোমিটার ক্রমাগত শিখার তাপমাত্রা পরিমাপ করে। ইন্টারফেরোমেট্রিক প্রতিসরাঙ্ক প্রোফাইলিং কোর ব্যাস, সংখ্যাগত সংখ্যা এবং প্রোফাইল আকৃতি মূল্যায়ন করে। সূক্ষ্ম জ্যামিতিক পরিমাপ 0.1% এর মধ্যে গোলাকারতা এবং 0.5% এর মধ্যে সমকেন্দ্রিকতা নিশ্চিত করে।

প্রক্রিয়া অপ্টিমাইজেশন এবং সমস্যা নিরসন

তাপমাত্রা, প্রবাহের হার এবং রসায়ন সামঞ্জস্য করে পদ্ধতিগত পরীক্ষামূলক নকশা ইন্টারফেসের ত্রুটি, প্রতিসরাঙ্কের পরিবর্তন এবং জ্যামিতিক সমস্যার কারণগুলি চিহ্নিত করে।

নিয়মিত সরঞ্জাম রক্ষাকবচ এবং ক্যালিব্রেশন অত্যন্ত গুরুত্বপূর্ণ।

ফাইবার টানার জন্য প্রয়োজনীয় সরঞ্জাম

ভুল সরঞ্জাম নির্বাচন উৎপাদন ব্যাঘাত, ফাইবার ভাঙ্গা, ব্যাসের পরিবর্তন এবং কোটিংয়ের ত্রুটির কারণ হয়।

ড্রয়িং টাওয়ারগুলিতে গ্রাফাইট চুলাগুলি, লেজার ব্যাস গেজ, কোটিং অ্যাপ্লিকেটর এবং টেনশন নিয়ন্ত্রণ অন্তর্ভুক্ত থাকে, যা 25 মিটার/সেকেন্ড পর্যন্ত ফাইবার টানার গতি নিশ্চিত করে।

টাওয়ারটি 10-15 মিটার উঁচু ইস্পাত নির্মাণ যা কম্পন বিচ্ছিন্নকরণ সহ সুনির্দিষ্ট পরিবেশগত নিয়ন্ত্রণ (ফিল্টারযুক্ত ধনাত্মক চাপ বাতাস, ±2°C তাপমাত্রা, আর্দ্রতা নিয়ন্ত্রণ) বজায় রাখে।

উচ্চ-আগ্নেয় ফার্নেসে

থার্মোকাপল এবং পাইরোমিটার দ্বারা নিরীক্ষিত ±1°C নির্ভুলতার সাথে গ্রাফাইট হিটার 2200°C তাপমাত্রায় পৌঁছায়। চুলার বাতাসে আর্গন বা নাইট্রোজেন ব্যবহার করা হয় যেখানে অক্সিজেন 10 ppm এর নিচে থাকে যা হিটার এবং ফাইবারকে রক্ষা করে।

সার্ভো-নিয়ন্ত্রিত প্রি-ফর্ম ফিড ±0.1 মিমি অবস্থান নির্ভুলতা প্রদান করে।

ব্যাসের পরিমাপ এবং নিয়ন্ত্রণ

লেজার বিবর্তন পদ্ধতি 0.1 μm রেজোলিউশন এবং সাব-মিলিসেকেন্ড প্রতিক্রিয়ার সাথে তন্তুর ব্যাস পরিমাপ করে। ফিডব্যাক নিয়ন্ত্রণ স্থিতিশীল ব্যাসের জন্য ক্যাপস্টানের গতি সামঞ্জস্য করে।

উন্নত পূর্বাভাস নিয়ন্ত্রণ এবং মেশিন লার্নিং ব্যাসের স্থিতিশীলতা অপটিমাইজ করে।

কোটিং অ্যাপ্লিকেশন

চাপযুক্ত ডাই ব্যবহার করে দ্বি-স্তরের অ্যাক্রাইলেট আবরণ প্রয়োগ করা হয়—প্রাথমিক নরম কুশন স্তর (~32.5 μm পুরুত্ব), তারপর একটি কঠিন সুরক্ষামূলক দ্বিতীয় স্তর (~32.5 μm), যা চূড়ান্ত ব্যাস ~250 μm অর্জন করে।

আলোকিকভাবে আবরণের সমকেন্দ্রিকতা পর্যবেক্ষণ করা হয় এবং চাপ-প্ররোচিত বিক্ষেপণ এড়াতে সামঞ্জস্য করা হয়।

UV চর্বি

মাঝারি চাপের পারদ UV বাতিগুলি নাইট্রোজেন বাতাসে (<50 ppm অক্সিজেন) আবরণগুলি পোলিমারাইজ করে যাতে কঠিন হওয়া বাধা না হয়।

টেনশন নিয়ন্ত্রণ এবং তোলা

সার্ভো-চালিত ক্যাপস্টান এবং মসৃণ পৃষ্ঠ ব্যবহার করে 50-150 গ্রামের মধ্যে টান নিয়ন্ত্রণ করা হয় যাতে তন্তুর ক্ষতি না হয়।

ট্রাভার্স ওয়াইন্ডিং পদ্ধতি ড্যান্সার অ্যার্ম ব্যবহার করে টেনশন বাফারিং সহ সমান, ক্ষতিহীন স্পুল ওয়াইন্ডিং নিশ্চিত করে।

উৎপাদনের সময় তন্তুর গুণমান কীভাবে নিয়ন্ত্রণ করা হয়?

সঠিক তদারকি ছাড়া, বড় ব্যাচগুলি ব্যর্থ হতে পারে, যার ফলে উপকরণ এবং সময় নষ্ট হয়।

একাধিক রিয়েল-টাইম সেন্সর অবিচ্ছিন্নভাবে ফাইবারের ব্যাস, কোটিংয়ের পুরুত্ব, টান এবং তাপমাত্রা পর্যবেক্ষণ করে তাৎক্ষণিক প্রতিক্রিয়া ও সংশোধনের জন্য।

অপটিক্যাল পরীক্ষা

850/1300 nm (মাল্টিমোড) এবং 1310/1550 nm (সিঙ্গেল-মোড) এ কাটব্যাক পদ্ধতির মাধ্যমে হ্রাস পরিমাপ করা হয়।

ব্যান্ডউইথ পরীক্ষায় ওভারফিল্ড লঞ্চ বা ডিফারেঞ্চিয়াল মোড ডিলে পদ্ধতি ব্যবহৃত হয়।

সংখ্যাগত সংখ্যা এবং মোড ফিল্ড ব্যাস পরিমাপ নিশ্চিত করে যে ফাইবার ডিজাইনের মানদণ্ড এবং সিস্টেমের সাথে সামঞ্জস্যপূর্ণ।

যান্ত্রিক পরীক্ষণ

100 psi এ প্রমাণ পরীক্ষা দুর্বল ফাইবার খুঁজে বার করে। আঠালো এবং বাঁক পরীক্ষা কোটিংয়ের কর্মক্ষমতা এবং যান্ত্রিক স্থায়িত্ব যাচাই করে।

পরিবেশগত বার্ধক্য পরীক্ষা দীর্ঘমেয়াদী নির্ভরযোগ্যতার জন্য ক্ষেত্রের শর্তাবলী অনুকরণ করে।

পরিসংখ্যানিক প্রক্রিয়া নিয়ন্ত্রণ (SPC)

নিয়ন্ত্রণ চার্ট এবং ক্ষমতা সূচকগুলি প্রবণতা আগাম শনাক্ত করে। পরামিতিগুলি অনুকূলিত করতে পরীক্ষামূলক ডিজাইন। কোটিংয়ের পুরুত্বের পরিবর্তন থেকে চুলার তাপমাত্রা পর্যন্ত সমস্যাগুলির সাথে সম্পর্ক বিশ্লেষণ লিঙ্ক করে।

স্বয়ংক্রিয় গুণমান ব্যবস্থা রিয়েল-টাইম ফিডব্যাক, ডেটা লগিং, ত্রুটি অপসারণ বাস্তবায়ন করে এবং সম্পূর্ণ উৎপাদন দৃশ্যমানতার জন্য ERP-এর সাথে একীভূত হয়।

সাধারণ উৎপাদন সমস্যা এবং সমাধান

সমস্যাগুলি উৎপাদন লাইনগুলিকে বন্ধ করে দিতে পারে, সরঞ্জামের ক্ষতি করতে পারে, উপকরণ নষ্ট করতে পারে এবং ক্লায়েন্টের আস্থা নষ্ট করতে পারে।

ফাইবার ভাঙ্গা, ব্যাসের পরিবর্তন এবং কোটিংয়ের ত্রুটির জন্য পদ্ধতিগত সমস্যা নিরসন এবং প্রতিরোধমূলক রক্ষণাবেক্ষণের প্রয়োজন হয়।

ফাইবার ভাঙ্গা

চুল্লির ত্রুটি, তাপমাত্রার ওঠানামা, দূষণ, টানের অনিয়ম বা কোটিংয়ের চাপের কারণে ঘটে।

ব্যাসের পরিবর্তন

অসঙ্গত প্রি-ফর্ম, চুল্লির অস্থিতিশীলতা, খারাপ গতি নিয়ন্ত্রণ বা পরিবেশগত কম্পনের কারণে হয়।

আবরণ ত্রুটি

ডাইয়ের ক্ষয়, চাপের ওঠানামা, মিসঅ্যালাইনমেন্ট, আলট্রাভায়োলেট বার্ধক্য বা উপকরণের ক্ষয়ের ফলাফল।

পদ্ধতিগত সমস্যা নিরসন

বিস্তারিত তথ্য সংগ্রহ করুন, প্রবণতা এবং সম্পর্কগুলি বিশ্লেষণ করুন, পদ্ধতিগতভাবে চলরাশি নিরসন করুন এবং মূল কারণ বিশ্লেষণ পদ্ধতি ব্যবহার করে মৌলিক সমস্যাগুলি সমাধান করুন।

প্রতিরোধমূলক রক্ষণাবেক্ষণ

এতে নির্ধারিত ক্যালিব্রেশন, ক্ষয়প্রাপ্ত অংশ প্রতিস্থাপন, পরিষ্কার করা, কম্পন ও তাপীয় নিরীক্ষণ, স্পেয়ার পার্টসের তালিকা এবং অপারেটর প্রশিক্ষণ অন্তর্ভুক্ত থাকে।

ভালো রেকর্ড রাখা ক্রমাগত উন্নতিকে সমর্থন করে।

সংক্ষিপ্ত বিবরণ

সফল ফাইবার কোর উৎপাদনের জন্য কাঁচামাল এবং প্রি-ফর্ম তৈরি থেকে শুরু করে টানা, আবরণ এবং গুণগত পরিদর্শন—উৎপাদন শৃঙ্খলের প্রতিটি পর্যায়ে উপকরণ, সরঞ্জাম এবং প্রক্রিয়াগুলির কঠোর নিয়ন্ত্রণ প্রয়োজন, যাতে উচ্চমানের অপটিক্যাল ফাইবার নির্ভরযোগ্যভাবে উৎপাদন করা যায়।