Aqui está a tradução para o português do guia reescrito sobre fabricação de núcleo de fibra

O Guia Definitivo sobre a Fabricação e Produção de Núcleo de Fibra

Você está enfrentando dificuldades com a complexidade da fabricação de núcleo de fibra? Um controle de qualidade inadequado pode causar perda de sinal e falhas na produção.

A fabricação de núcleo de fibra envolve a preparação de pré-formas utilizando métodos de deposição química de vapor, seguida por um processo preciso de puxamento a temperaturas de até 2000°C, com monitoramento em tempo real do diâmetro e aplicação de revestimentos protetores.

No início, a tecnologia de fabricação do núcleo de fibra pode parecer complicada e exige um investimento significativo. Lembro-me da minha experiência inicial na linha de produção de fibra óptica da HONGKAI, onde alcançar tal precisão parecia quase impossível. Cada etapa, desde a preparação da matéria-prima em vidro até a aplicação final do revestimento, exige controle exato. Qualquer erro pode resultar em fibra que não atende aos padrões de desempenho e se torna inutilizável. Um entendimento completo de cada estágio de fabricação é essencial para o sucesso. Deixe-me guiá-lo por todo o processo para que você possa montar uma linha de produção estável e eficiente, capaz de produzir consistentemente núcleos de fibra de alta qualidade.

Quais Materiais São Necessários para a Produção do Núcleo de Fibra?

A qualidade das matérias-primas determina diretamente o desempenho da fibra acabada. O uso de produtos químicos com impurezas leva à atenuação óptica e à ruptura da fibra durante o estiramento.

O tetracloreto de silício ultra-puro e o tetracloreto de germânio passam por reações químicas controladas em fornos especializados a temperaturas superiores a 1500°C para se transformarem em vidro.

O cerne da produção de fibras de alta qualidade está na seleção dos materiais corretos. Aprendi essa lição profundamente nos primeiros dias na indústria — um lote de fibra falhava consistentemente nos testes de qualidade, e após longa investigação, o problema foi rastreado até matérias-primas contaminadas. Os requisitos de pureza na fabricação de fibras ópticas são muito mais rigorosos do que na maioria das outras indústrias.

Componentes Químicos Principais

Embora conceitualmente simples, os materiais químicos principais exigem execução rigorosa. O tetracloreto de silício (SiCl4) é a principal fonte de vidro de sílica, exigindo pureza acima de 99,999%. Impurezas mínimas causam perdas ópticas significativas ou rupturas na fibra.

O tetracloreto de germânio (GeCl4) atua como dopante para aumentar o índice de refração do núcleo em relação ao revestimento. A concentração precisa de germânio controla a abertura numérica e a capacidade de captação de luz. As fibras monomodo geralmente possuem menos de 3% de germânio em peso, enquanto as multimodo podem chegar a 8-12%.

Processo de Reação Química

Produtos químicos líquidos são convertidos em vidro sólido por meio de um processo de oxidação cuidadosamente controlado. A reação básica é: SiCl4 + O2 → SiO2 + 2Cl2, exigindo temperaturas entre 1500-1800°C. O germânio segue um padrão semelhante: GeCl4 + O2 → GeO2 + 2Cl2.

Manter condições estáveis de reação durante todo o ciclo de deposição é desafiador. Mesmo uma variação de temperatura de 10°C causa alterações na composição que afetam as fibras ópticas. O fluxo de oxigênio deve permanecer dentro de ±1% para garantir a oxidação completa. Cloretos não reagidos formariam centros de absorção que aumentariam as perdas.

Padrões de Pureza e Testes

Os materiais de fibra óptica superam a maioria dos padrões de pureza de semicondutores. O teor de água permanece abaixo de 1 ppm (os grupos hidroxila causam absorção em 1380 nm). Impurezas metálicas como ferro, cobre e cromo devem estar abaixo de 10 ppb para evitar perdas adicionais.

Testamos cada lote de produtos químicos com espectrometria de massa com plasma acoplado por indução (ICP-MS) e cromatografia gasosa para prevenir problemas dispendiosos em etapas posteriores.

Armazenamento e Manuseio

Esses produtos químicos são altamente sensíveis à umidade e geram ácido clorídrico corrosivo se expostos à água. São armazenados em recipientes selados de aço inoxidável sob atmosfera de nitrogênio seco, com temperatura controlada dentro de ±2°C e umidade abaixo de 5%.

O manuseio utiliza tubos de aço inoxidável eletropolidos e conexões VCR. As linhas são purgadas com nitrogênio de ultra-alta pureza antes do uso. Os operadores usam roupas de sala limpa e seguem protocolos rigorosos.

Embora custoso, manter condições de armazenamento ultra-limpas evita contaminação e paralisações produtivas — um investimento que vale a pena.

Como São Criados os Pré-formas de Vidro?

A qualidade do pré-formado afeta diretamente o desempenho final da fibra, com deposição inconsistente levando a flutuações no diâmetro e perdas ópticas.

As técnicas MCVD e OVD depositam camadas controladas de vidro no interior ou exterior de tubos ou mandris rotativos, produzindo pré-formados com até 1 metro de comprimento.

A fabricação dos pré-formados de vidro é a etapa mais crítica, determinando as propriedades ópticas e mecânicas. Pequenos ajustes nos parâmetros têm grandes impactos na qualidade.

Deposição Química de Vapor Modificada (MCVD)

A MCVD é o método principal para criar pré-formados de alta qualidade. Ela começa com um tubo de sílica pura (diâmetro de 15-25 mm, comprimento de 800-1200 mm) que exige alta redondez, concentricidade e lisura superficial. Qualquer defeito no tubo se propaga ao longo do processo.

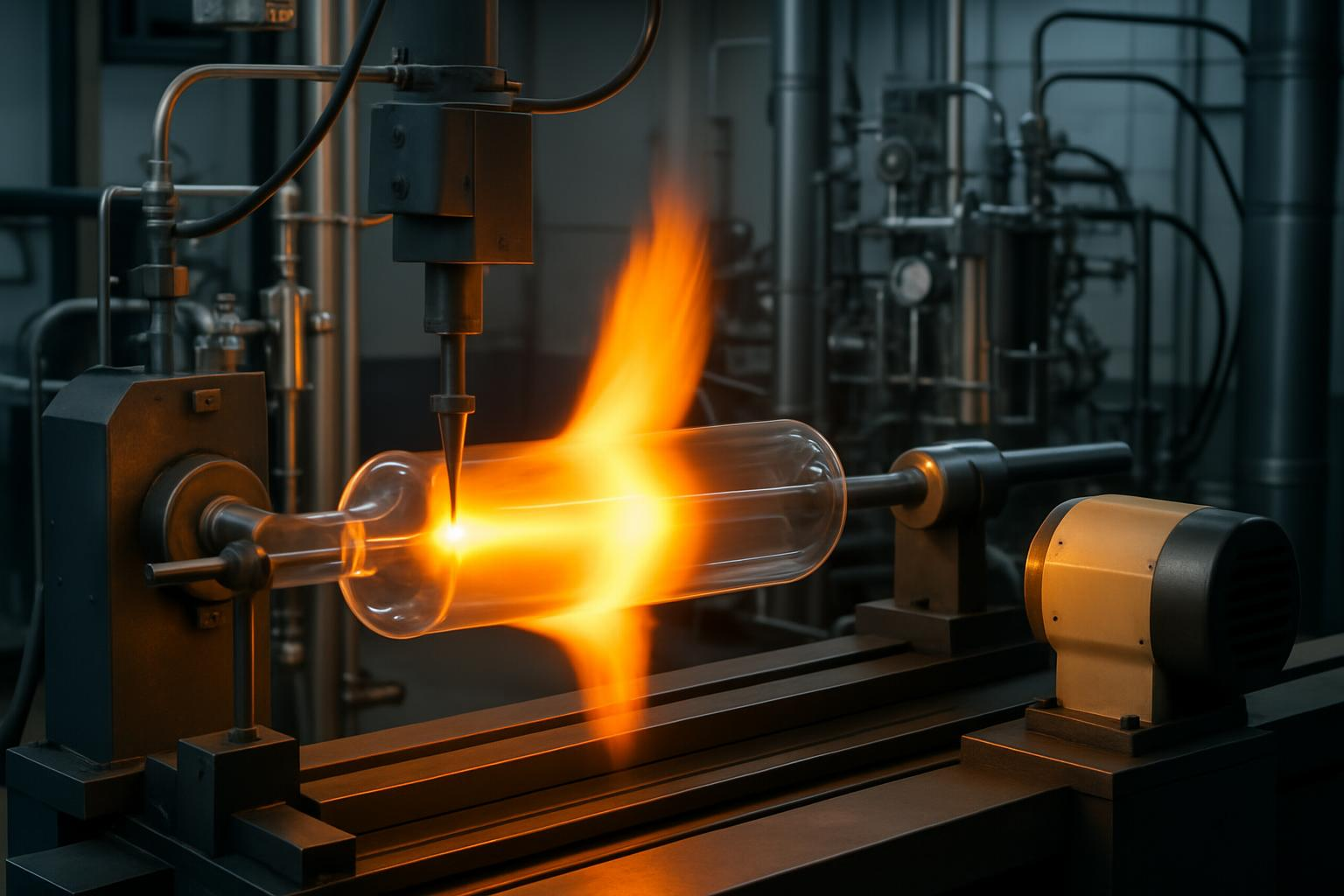

O tubo gira horizontalmente (10-100 RPM) enquanto um maçarico de hidrogênio-oxigênio se move longitudinalmente, aquecendo a superfície do tubo a 1900-2000°C.

Vapores químicos especificados fluem dentro do tubo com controle de vazão de ±0,5% por meio de controladores de vazão mássica. Cada ciclo de deposição geralmente completa de 50 a 200 passagens, formando camadas micrométricas de fuligem que posteriormente são sinterizadas em vidro denso.

Deposição por Vapor Externo (OVD)

A OVD deposita camadas de vidro sobre uma barra de apoio vertical rotativa a partir do exterior, oferecendo melhor controle sobre as proporções entre núcleo e revestimento e permitindo pré-formas muito grandes (até 150 mm de diâmetro e 1,5 m de comprimento).

Múltiplos bicos depositam primeiramente as camadas do núcleo e depois os revestimentos sucessivos. Após a deposição, as pré-formas porosas se consolidam em um forno a 1500-1600°C, e a barra de apoio é removida antes ou após a sinterização.

Controle de Qualidade

Pirometros ópticos sem contato medem continuamente a temperatura da chama. A análise interferométrica do perfil do índice de refração avalia o diâmetro do núcleo, a abertura numérica e a forma do perfil. Medições geométricas precisas garantem redondez dentro de 0,1% e concentricidade dentro de 0,5%.

Otimização do Processo e Solução de Problemas

O design experimental sistemático ajusta temperatura, vazões e química, identificando as causas de defeitos na interface, variações no índice de refração e problemas de geometria.

A manutenção e calibração regulares dos equipamentos são essenciais.

Equipamentos Essenciais para o Estiramento de Fibra

Seleções incorretas de equipamentos provocam interrupções na produção, rupturas de fibra, variação de diâmetro e defeitos no revestimento.

As torres de estiramento incorporam fornos de grafite, medidores a laser de diâmetro, aplicadores de revestimento e controles de tensão, permitindo velocidades de estiramento de fibra até 25 m/s.

A torre, uma estrutura de aço com 10-15 m de altura com isolamento contra vibrações, mantém controles ambientais precisos (ar filtrado com pressão positiva, temperatura ±2°C, controle de umidade).

Forno de alta temperatura

Os aquecedores de grafite atingem 2200°C com precisão de ±1°C monitorada por termopares e pirômetros. A atmosfera do forno utiliza argônio ou nitrogênio com oxigênio abaixo de 10 ppm para proteger os aquecedores e a fibra.

A alimentação do pré-formado controlada por servo-motores fornece precisão de posicionamento de ±0,1 mm.

Medição e Controle de Diâmetro

Sistemas de difração a laser medem o diâmetro da fibra com resolução de 0,1 μm e resposta em sub-milissegundos. O controle por retroalimentação ajusta a velocidade do capstan para garantir um diâmetro estável.

Controle preditivo avançado e aprendizado de máquina otimizam a estabilidade do diâmetro.

Aplicação de Revestimento

Revestimentos acrílicos de dupla camada são aplicados com matrizes pressurizadas — uma camada primária macia amortecedora (~32,5 μm de espessura), seguida por uma camada secundária dura e protetora (~32,5 μm), resultando em um diâmetro final de ~250 μm.

A concentricidade do revestimento é monitorada opticalmente e ajustada para evitar dispersão induzida por tensões.

Cura uv

Lâmpadas UV de mercúrio de média pressão polimerizam os revestimentos em atmosferas de nitrogênio (<50 ppm de oxigênio) para prevenir inibição da cura.

Controle de Tensão e Enrolamento

A tensão de puxamento é controlada entre 50-150 g utilizando capstans acionados por servomotores e superfícies lisas para evitar danos à fibra.

Sistemas de enrolamento com movimento transversal garantem um enrolamento uniforme e sem danos no carretel, com amortecimento de tensão utilizando braços oscilantes.

Como é Controlada a Qualidade da Fibra Durante a Produção?

Sem o monitoramento adequado, grandes lotes podem falhar, desperdiçando materiais e tempo.

Múltiplos sensores em tempo real monitoram continuamente o diâmetro da fibra, espessura do revestimento, tensão e temperatura para feedback e correção imediatos.

Ensaios ópticos

Atenuação medida pelo método de corte nos comprimentos de onda de 850/1300 nm (multimodo) e 1310/1550 nm (monomodo).

O teste de largura de banda utiliza métodos de lançamento superpreenchido ou de atraso diferencial entre modos.

Medições de abertura numérica e diâmetro do campo modal garantem que a fibra atenda às especificações de projeto e à compatibilidade com o sistema.

Testes Mecânicos

Teste de prova a 100 psi detecta fibras fracas. Testes de adesão e de dobramento verificam o desempenho do revestimento e a durabilidade mecânica.

Testes de envelhecimento ambiental simulam condições de campo para garantir confiabilidade a longo prazo.

Controle Estatístico de Processos (SPC)

Gráficos de controle e índices de capacidade detectam tendências preventivamente. O planejamento experimental otimiza parâmetros. A análise de correlação associa problemas como alterações na espessura do revestimento à temperatura do forno.

Sistemas automatizados de qualidade implementam feedback em tempo real, registro de dados, remoção de defeitos e integração com ERP para total visibilidade da produção.

Problemas Comuns na Manufatura e Soluções

Problemas podem paralisar linhas de produção, causar danos a equipamentos, desperdiçar materiais e comprometer a confiança dos clientes.

Quebras de fibra, variações de diâmetro e defeitos de revestimento exigem solução sistemática de problemas e manutenção preventiva.

Quebras de Fibra

Causadas por defeitos no forno, flutuações de temperatura, contaminação, irregularidades de tensão ou tensões no revestimento.

Variações de Diâmetro

Devidas a pré-formas inconsistentes, instabilidade do forno, controle deficiente de velocidade ou vibrações ambientais.

Defeitos no revestimento

Resultam de desgaste da matriz, flutuações de pressão, desalinhamento, envelhecimento por UV ou degradação do material.

Solução Sistemática de Problemas

Coletar dados detalhados, analisar tendências e correlações, eliminar variáveis de forma metódica e utilizar métodos de análise de causa raiz para resolver problemas subjacentes.

MANUTENÇÃO PREVENTIVA

Inclui calibrações programadas, substituição de peças sujeitas a desgaste, limpeza, monitoramento de vibração e térmico, inventário de peças sobressalentes e treinamento de operadores.

Uma boa gestão de registros apoia a melhoria contínua.

Conclusão

A fabricação bem-sucedida de fibras ópticas exige controle rigoroso de materiais, equipamentos e processos ao longo da cadeia produtiva — desde matérias-primas e fabricação de pré-formas até o estiramento, revestimento e inspeção de qualidade — para produzir com confiabilidade fibra óptica de alta qualidade.