Вот английский перевод переработанного руководства по производству волоконных сердечников

Полное руководство по производству волоконных сердечников

Вы сталкиваетесь со сложностями при производстве волоконных сердечников? Плохой контроль качества может привести к потере сигнала и сбоям в производстве.

Производство волоконных сердечников включает подготовку заготовок методами химического осаждения из паровой фазы, за которыми следует точное вытягивание при температурах до 2000 °C, мониторинг диаметра в реальном времени и нанесение защитных покрытий.

Сначала технология производства волоконного сердечника может показаться сложной и требует значительных инвестиций. Я помню свой первый опыт на производственной линии оптического волокна HONGKAI, где достижение такой точности казалось почти невозможным. Каждый этап — от подготовки стеклянного сырья до нанесения финишного покрытия — требует точного контроля. Любая ошибка может привести к получению волокна, не соответствующего требованиям по производительности, и которое окажется непригодным для использования. Глубокое понимание каждого этапа производства имеет решающее значение для успеха. Позвольте мне провести вас через весь процесс, чтобы вы могли создать стабильную и эффективную производственную линию, которая будет стабильно выпускать волоконные сердечники высокого качества.

Какие материалы необходимы для производства волоконного сердечника?

Качество исходных материалов напрямую определяет характеристики готового волокна. Использование химикатов с примесями приводит к оптическому затуханию и разрыву волокна при вытяжке.

Сверхчистый тетрахлорид кремния и тетрахлорид германия подвергаются контролируемым химическим реакциям в специализированных печах при температуре выше 1500 °C для превращения в стекло.

Основа производства высококачественного волокна заключается в правильном выборе материалов. Этот урок я глубоко усвоил в начале своей карьеры в отрасли — одна партия волокна постоянно не проходила проверку качества, и после длительного расследования проблема была прослежена до загрязнённого сырья. Требования к чистоте в производстве оптического волокна значительно строже, чем в большинстве других отраслей.

Ключевые химические компоненты

Несмотря на концептуальную простоту, основные химические материалы требуют сложной реализации. Тетрахлорид кремния (SiCl4) является основным источником кварцевого стекла и должен иметь чистоту выше 99,999 %. Незначительные примеси вызывают существенные оптические потери или обрывы волокна.

Тетрахлорид германия (GeCl4) используется в качестве легирующей добавки для повышения показателя преломления сердцевины относительно оболочки. Точная концентрация германия регулирует числовую апертуру и светособирающую способность. В одномодовых волокнах содержание германия обычно составляет менее 3% по массе, тогда как в многомодовых оно может достигать 8–12%.

Химический процесс реакции

Жидкие химические вещества превращаются в твёрдое стекло путём тщательно контролируемого процесса окисления. Основная реакция: SiCl4 + O2 → SiO2 + 2Cl2, требует температуры 1500–1800 °C. Германий ведёт себя аналогично: GeCl4 + O2 → GeO2 + 2Cl2.

Поддержание стабильных условий реакции на протяжении всего цикла осаждения представляет сложность. Даже изменение температуры на 10 °C вызывает сдвиги в составе, влияющие на оптические свойства волокна. Расход кислорода должен поддерживаться в пределах ±1% для обеспечения полного окисления. Непрореагировавшие хлориды образовывали бы центры поглощения, увеличивая потери.

Стандарты чистоты и испытания

Оптоволоконные материалы превосходят большинство стандартов чистоты для полупроводников. Содержание воды остаётся ниже 1 ppm (гидроксильные группы вызывают поглощение на длине волны 1380 нм). Примеси металлов, таких как железо, медь и хром, должны быть ниже 10 ppb, чтобы избежать дополнительных потерь.

Мы тестируем каждую партию химикатов с помощью масс-спектрометрии с индуктивно связанной плазмой (ICP-MS) и газовой хроматографии, чтобы предотвратить дорогостоящие проблемы на последующих этапах.

Хранение и обращение

Эти химикаты крайне чувствительны к влаге и при контакте с водой образуют агрессивную соляную кислоту. Они хранятся в герметичных контейнерах из нержавеющей стали под сухой азотной атмосферой при температуре, контролируемой в пределах ±2 °C, и влажности ниже 5 %.

При работе используются трубки из электрошлифованной нержавеющей стали и соединения типа VCR. Линии продуваются азотом сверхвысокой чистоты перед использованием. Операторы надевают чистую одежду для работы в чистых помещениях и строго соблюдают установленные протоколы.

Несмотря на высокую стоимость, поддержание условий ультрачистого хранения предотвращает загрязнение и остановки производства из-за потерь — это выгодная инвестиция.

Как создаются стеклянные заготовки?

Качество заготовки напрямую влияет на конечные характеристики волокна, а нестабильное осаждение приводит к колебаниям диаметра и оптическим потерям.

Технологии МХОС и ОВД наносят контролируемые слои стекла изнутри или снаружи вращающихся трубок или оправок, производя заготовки длиной до 1 метра.

Изготовление стеклянных заготовок является наиболее важным этапом, определяющим оптические и механические свойства. Небольшие изменения параметров сильно влияют на качество.

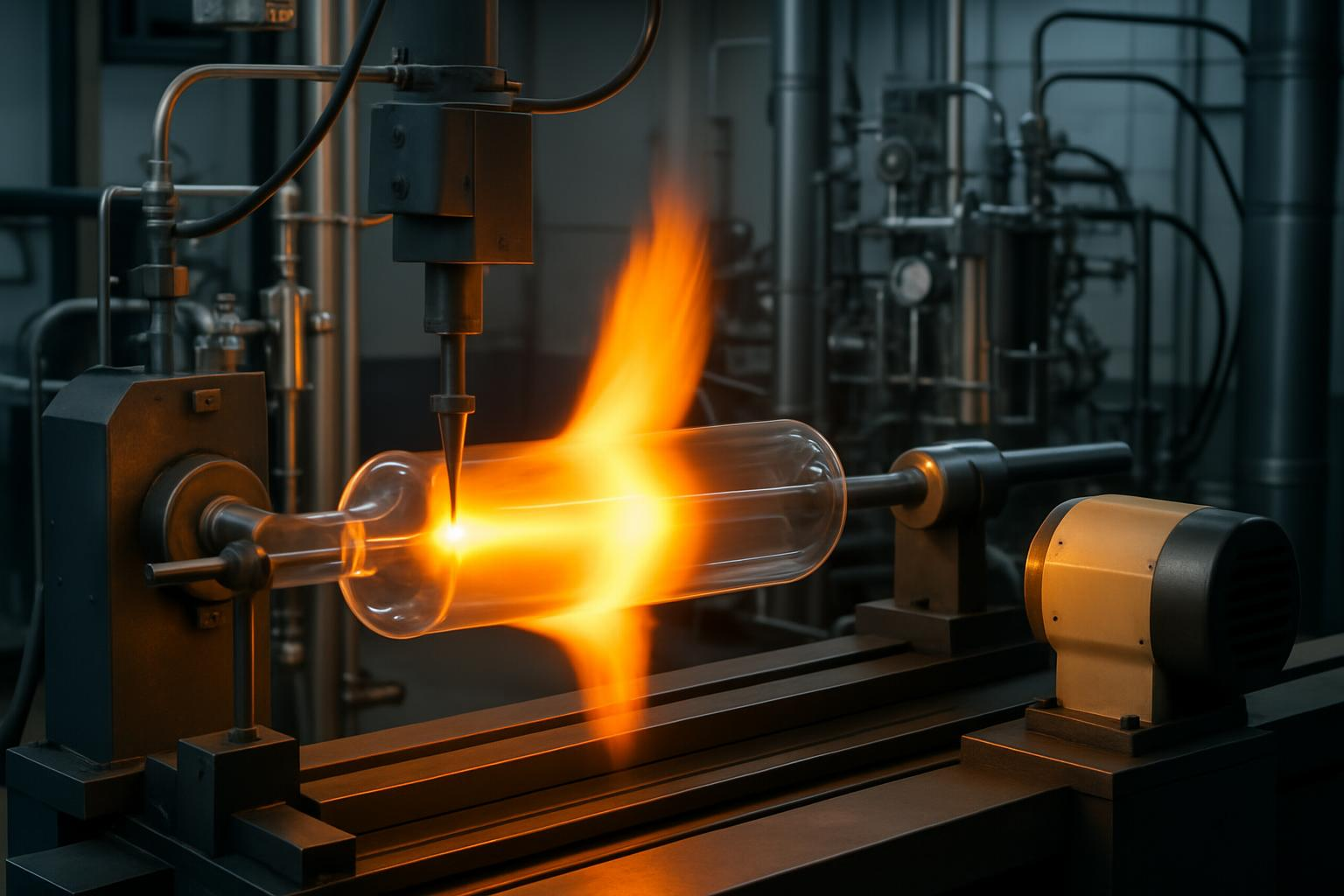

Модифицированное химическое осаждение из паровой фазы (MCVD)

MCVD — основной метод создания высококачественных заготовок. Он начинается с чистой кварцевой трубки (диаметром 15–25 мм, длиной 800–1200 мм), которая должна обладать высокой круглостью, соосностью и гладкостью поверхности. Любые дефекты трубки сохраняются далее по процессу.

Трубка вращается горизонтально (10–100 об/мин), в то время как водородно-кислородная горелка перемещается в продольном направлении, нагревая поверхность трубки до 1900–2000 °C.

Заданные химические пары поступают внутрь трубки с контролем потока ±0,5% с помощью регуляторов массового расхода. Каждый цикл осаждения обычно включает 50–200 проходов, формируя микронные слои сажи, которые затем спекаются в плотное стекло.

Осадка пара снаружи (OVD)

Метод OVD наносит стеклянные слои на вращающийся вертикальный заготовительный стержень снаружи, что обеспечивает лучший контроль соотношения сердцевины и оболочки и позволяет получать очень крупные заготовки (диаметром до 150 мм, длиной до 1,5 м).

Сначала несколько горелок наносят слои сердцевины, затем последовательно — слои оболочки. После осаждения пористые заготовки спекаются в печи при температуре 1500–1600 °C, а заготовительный стержень удаляется до или после спекания.

Контроль качества

Оптические пирометры бесконтактного типа постоянно измеряют температуру пламени. Интерферометрический анализ профиля показателя преломления определяет диаметр сердцевины, числовую апертуру и форму профиля. Точные геометрические измерения обеспечивают круглость в пределах 0,1% и концентричность в пределах 0,5%.

Оптимизация процесса и устранение неисправностей

Систематический экспериментальный подход регулирует температуру, скорости потока и химию процесса, выявляя причины дефектов на границе раздела, вариаций показателя преломления и геометрических проблем.

Регулярное техническое обслуживание и калибровка оборудования имеют критическое значение.

Основное оборудование для вытяжки волокна

Неправильный выбор оборудования вызывает перебои в производстве, обрывы волокна, колебания диаметра и дефекты покрытия.

Вытяжные башни включают графитовые печи, лазерные измерители диаметра, устройства нанесения покрытия и системы контроля натяжения, что позволяет достигать скоростей вытяжки волокна до 25 м/с.

Башня представляет собой стальную конструкцию высотой 10–15 м с виброизоляцией, обеспечивающую точный контроль окружающей среды (очищенный воздух под избыточным давлением, температура ±2 °C, контроль влажности).

Высокотемпературной печи

Графитовые нагреватели достигают температуры 2200 °C с точностью ±1 °C, контроль осуществляется термопарами и пирометрами. Атмосфера в печи использует аргон или азот с содержанием кислорода ниже 10 ppm для защиты нагревателей и волокна.

Подача заготовки с сервоуправлением обеспечивает точность позиционирования ±0,1 мм.

Измерение и контроль диаметра

Системы лазерной дифракции измеряют диаметр волокна с разрешением 0,1 мкм и временем отклика менее миллисекунды. Система обратной связи регулирует скорость барабана для стабильного диаметра.

Продвинутые методы предиктивного управления и машинного обучения оптимизируют стабильность диаметра.

Нанесение покрытия

Двухслойные акрилатные покрытия наносятся с помощью форм под давлением — первый мягкий амортизирующий слой (~32,5 мкм толщиной), затем твердый защитный второй слой (~32,5 мкм), что обеспечивает конечный диаметр около 250 мкм.

Концентричность покрытия контролируется оптически и корректируется для предотвращения дисперсии, вызванной напряжением.

Ультрафиолетовое отверждение

Покрытия полимеризуются с использованием ультрафиолетовых ламп среднего давления с ртутной лампой в атмосфере азота (<50 ppm кислорода) для предотвращения ингибирования отверждения.

Контроль натяжения и намотка

Натяжение при вытяжке регулируется в диапазоне 50–150 г с использованием сервоприводных барабанов и гладких поверхностей для предотвращения повреждения волокна.

Системы поперечно-намоточные обеспечивают равномерную и безопасную намотку на катушку с буферизацией натяжения с помощью маятниковых рычагов.

Как осуществляется контроль качества волокна в процессе производства?

Без надлежащего контроля большие партии могут быть забракованы, что приведет к потере материалов и времени.

Несколько датчиков в реальном времени непрерывно контролируют диаметр волокна, толщину покрытия, натяжение и температуру для немедленной обратной связи и коррекции.

Оптическое испытание

Затухание измеряется методом отсечки на длинах волн 850/1300 нм (многомодовое) и 1310/1550 нм (одномодовое).

Испытания полосы пропускания выполняются с использованием метода переполненного возбуждения или метода дифференциальной задержки мод.

Измерения числовой апертуры и диаметра модового поля обеспечивают соответствие волокна проектным характеристикам и совместимость с системой.

Механические испытания

Испытание на прочность при давлении 100 psi выявляет слабые волокна. Испытания на адгезию и изгиб проверяют эффективность покрытия и механическую долговечность.

Испытания на старение в условиях воздействия окружающей среды моделируют эксплуатационные условия для обеспечения долгосрочной надежности.

Статистический контроль процесса (СПК)

Контрольные карты и индексы воспроизводимости своевременно выявляют тенденции. Планирование экспериментов оптимизирует параметры. Корреляционный анализ устанавливает связь между такими проблемами, как изменение толщины покрытия, и температурой печи.

Автоматизированные системы контроля качества обеспечивают обратную связь в режиме реального времени, регистрацию данных, устранение дефектов и интеграцию с ERP для полной прозрачности производства.

Распространенные проблемы в производстве и их решения

Проблемы могут остановить производственные линии, вызвать повреждение оборудования, привести к потере материалов и подорвать доверие клиентов.

Обрывы волокна, колебания диаметра и дефекты покрытия требуют системного поиска неисправностей и профилактического обслуживания.

Обрывы волокна

Вызываются дефектами печи, колебаниями температуры, загрязнением, неравномерным натяжением или напряжениями в покрытии.

Колебания диаметра

Возникают из-за нестабильных заготовок, нестабильности печи, плохого контроля скорости или вибраций окружающей среды.

Дефекты покрытия

Возникают из-за износа фильеры, колебаний давления, смещения, УФ-старения или деградации материала.

Системный поиск неисправностей

Соберите подробные данные, проанализируйте тенденции и взаимосвязи, последовательно устраните переменные и используйте методы анализа первопричин для решения основных проблем.

Профилактическое обслуживание

Включает плановую калибровку, замену изнашиваемых деталей, очистку, контроль вибрации и температуры, учет запасных частей и обучение операторов.

Ведение качественной документации способствует постоянному совершенствованию.

Заключение

Успешное производство волоконной сердцевины требует строгого контроля материалов, оборудования и процессов на всех этапах производственной цепочки — от сырья и изготовления заготовок до вытяжки, нанесения покрытия и проверки качества — для стабильного получения оптического волокна высокого качества.