Jak wybrać odpowiedniego producenta maszyn do wyciągania drutu?

Wybór partnera dostarczającego maszyny to decyzja kluczowa. Błędny wybór może prowadzić do lat problemów z produkcją, przekraczania terminów i utraty zysków, stawiając pod znakiem zapytania cały plan biznesowy.

Odpowiedni producent maszyn wyciągania drutu działa jako strategiczny partner, oferując niezawodną, wydajną technologię oraz solidny serwis posprzedażowy. Skupia się na zwiększaniu zwrotu z inwestycji (ROI) i zapewnieniu długoterminowej przewagi konkurencyjnej.

Wybór producenta maszyny wyciągania drutu

Ta decyzja wykracza daleko poza proste porównanie cen. Chodzi o znalezienie partnera, który rozumie cele Twojego biznesu. Przez ponad 15 lat pracy w tej branży widziałem na własne oczy, jak odpowiednie partnerstwo może zmienić przyszłość fabryki kabli. Przyjrzyjmy się kluczowym czynnikom, które należy wziąć pod uwagę, aby dokonać najlepszego wyboru dla rozwoju Twojej firmy.

Jakie podstawowe cechy charakteryzują wiodącego producenta maszyn wyciągania drutu?

W internecie napotkasz wielu producentów, obiecujących wysoką jakość. Ale obietnice są tanie, a słabo wyprodukowana maszyna może sparaliżować Twoje działania, powodując ciągłe przestoje i frustrację zespołu.

Producent z najwyższej półki angażuje się w zapewnianie jakości dzięki sprawdzonej wiedzy branżowej, kulturze innowacyjności oraz przejrzystym procesom kontroli jakości1. Nie są oni tylko sprzedawcami – są inżynierami i partnerami.

Cechy wiodącego producenta

Kiedy rozmawiam z właścicielami firm takimi jak Ty, rozmowy często zaczynają się od ceny maszyny. Ale ja zawsze prowadzę rozmowę w kierunku charakteru i możliwości producenta. Maszyna jest równie dobra, jak firma, która ją buduje i wspiera. Przez lata nauczyłem się rozróżniać zwykłego dostawcę sprzętu od prawdziwego partnera produkcyjnego. Sprowadza się to do kilku niezmiennych filarów kluczowych dla długoterminowego sukcesu.

Bogate doświadczenie w branży

Doświadczenie to nie tylko liczba lat działalności firmy — to głębokość wiedzy zdobytej dzięki rozwiązywaniu rzeczywistych problemów dla setek klientów. Doświadczony producent miał już do czynienia z trudnymi materiałami, nietypowymi wymaganiami produkcyjnymi oraz złożonymi projektami integracji. Ta historia przekłada się na maszynę, która nie tylko jest solidnie zbudowana, ale także starannie zaprojektowana. Procesy zostały udoskonalone na podstawie dziesięcioleci otrzymywanej informacji zwrotnej.

Pamiętam, jak kilka lat temu odwiedziłem potencjalnego dostawcę. Ich warsztat był nowy i nowoczesny, ale inżynierowie nie potrafili odpowiedzieć na szczegółowe pytania dotyczące naprężeń materiału i długoterminowego zużycia. Kilka miesięcy później odwiedziłem inną firmę. Ich obiekt był starszy, ale główny inżynier potrafił opowiedzieć historie o maszynach, które zbudowali 20 lat temu i które nadal pracują. Pokazał mi ulepszenia konstrukcyjne wprowadzone na podstawie tych starych modeli – to właśnie taki doświadczenie buduje zaufanie. Gwarantuje, że Twoja maszyna jest wynikiem ciągłego doskonalenia, a nie pierwszym eksperymentem.

Kultura nieustannego innowacyjności

Przemysł drutowy i kablowy nie jest statyczny. Nowe materiały, wyższe standardy wydajności oraz zapotrzebowanie na większą efektywność oznaczają, że Twoje maszyny muszą się rozwijać. Wiodący producenci intensywnie inwestują w badania i rozwój (R&D). Nie budują po prostu tej samej maszyny, którą produkowali pięć lat temu – aktywnie czynią ją szybszą, bardziej oszczędną energetycznie i innowacyjniejszą.

Poszukuj producentów, którzy mówią o swoich zespołach ds. badań i rozwoju, patentach lub pracują nad funkcjami przemysłu 4.0, takimi jak konserwacja predykcyjna i analiza danych. To świadczy o tym, że myślą o Twojej przyszłości, a nie tylko o bieżącej sprzedaży. Na przykład w HONGKAI przeznaczyliśmy znaczną część naszego budżetu inżynieryjnego na rozwój bardziej efektywnych systemów chłodzenia bębna oraz integrację monitorowania napięcia w czasie rzeczywistym. Nie był to żądanie klienta, lecz nasz zobowiązanie do przewidywania przyszłych potrzeb rynku. Partner, który innowuje, pomaga Ci utrzymać przewagę nad konkurencją.

Przejrzysty i rygorystyczny kontrola jakości

Jakość nie może być dodatkiem myślowym — musi być wbudowana w każdy etap procesu produkcyjnego. Dobry producent z dumą pokaże Ci swoje systemy kontroli jakości (QC). Obejmuje to więcej niż tylko końcową inspekcję; zaczyna się od surowców.

Tak wygląda solidny proces kontroli jakości:

- Inspekcja materiałów przychodzących: Każda partia stali, silników i łożysk jest testowana przed wejściem na linię montażową.

- Kontrole w trakcie produkcji: Kluczowe komponenty są mierzone i weryfikowane na wielu etapach produkcji. Na przykład równowagę dynamiczną wrzeciona sprawdza się przed i po końcowym montażu.

- Testowanie całego systemu: Ukończona maszyna pracuje pod obciążeniem przez dłuższy czas (często 24–48 godziny), symulując warunki rzeczywiste. Testujemy drgania, stabilność temperatury oraz stałą jakość drutu.

- Dokumentacja: Każdy pomiar jest rejestrowany i powiązany z numerem seryjnym maszyny, tworząc kompletną historię i zapewniając odpowiedzialność.

Gdy pytasz producenta o jego proces kontroli jakości, odpowiedź powinna być szczegółowa i pewna siebie. Niejasności to duży sygnał ostrzegawczy — prawdziwa jakość to nauka, a nie slogan.

W jaki sposób doświadczenie techniczne producenta bezpośrednio wpływa na Twój zwrot z inwestycji (ROI)?

Inwestujesz w nowy maszynę, aby generować zyski. Ale jeśli maszyna jest niesprawna, marnuje materiały lub wytwarza produkt o niestabilnej jakości, staje się obciążeniem finansowym, które wpływa negatywnie na Twoją rentowność.

Wiedza techniczna producenta bezpośrednio zwiększa zwrot z inwestycji, dostarczając maszynę zaprojektowaną pod kątem wyższych prędkości, mniejszego zużycia materiałów i lepszej efektywności energetycznej. Ta precyzyjna konstrukcja zamienia Twoją inwestycję w centrum zysku.

Wiedza techniczna i ROI

Często mówię klientom, że cena zakupu to tylko jeden element równania ROI. Prawdziwy koszt i zysk ujawniają się w trakcie eksploatacji. Maszyna tańsza o 10%, ale zużywająca o 3% więcej miedzi, będzie Cię kosztować znacznie więcej przez cały okres jej użytkowania. Właśnie tutaj głęboka wiedza techniczna producenta staje się Twoim największym atutem — chodzi nie tylko o montowanie części, ale zrozumienie fizyki i ekonomii procesu ciągnienia drutu.

Przeanalizujmy, w jaki sposób konkretne obszary doświadczenia technicznego przekładają się na rzeczywiste korzyści finansowe dla Twojej firmy.

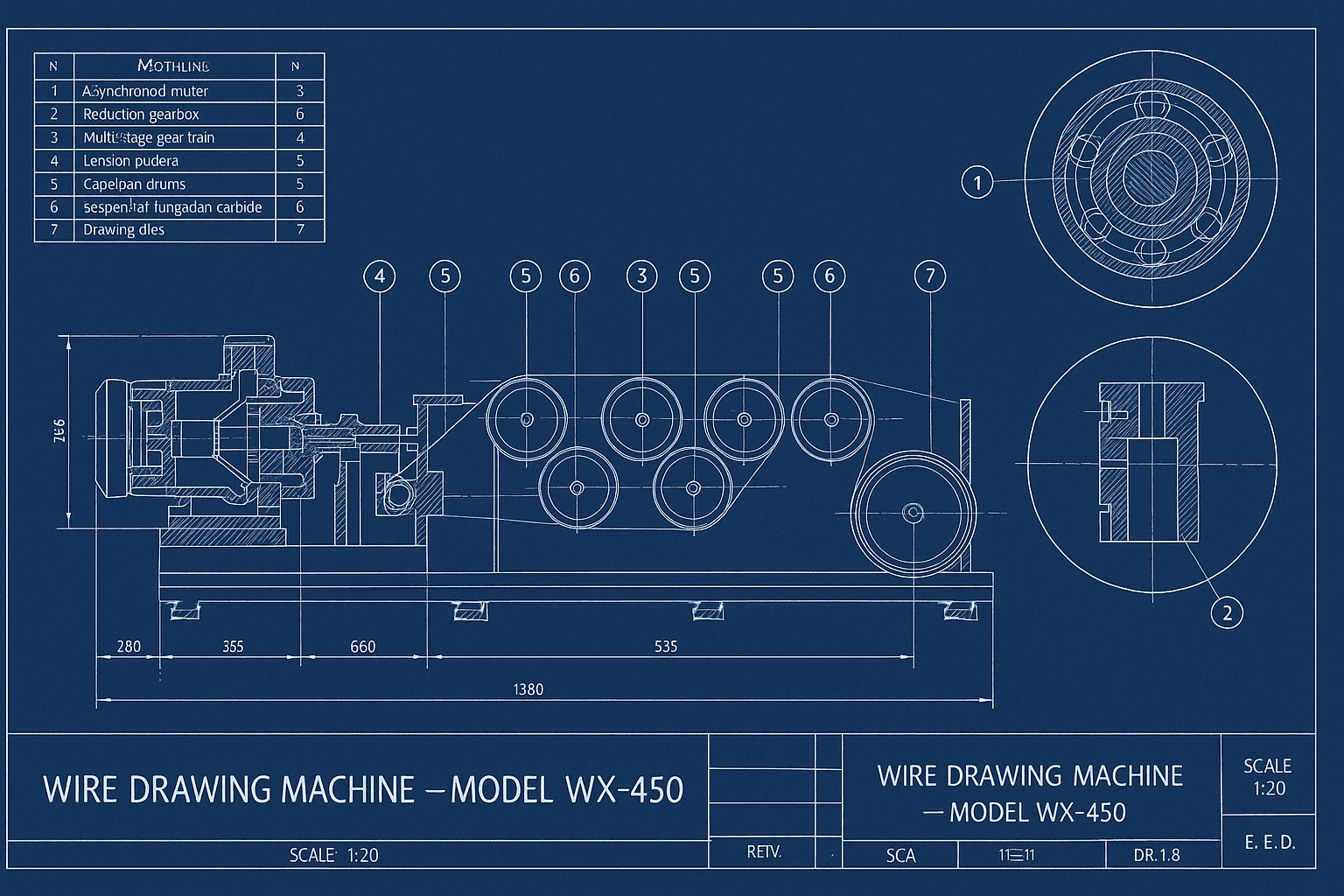

Precyzja w projektowaniu mechanicznym

Podstawą maszyny do ciągnienia drutu jest jej struktura mechaniczna. Stabilność ramy, równoległość wałów oraz równowaga wirujących elementów mają bezpośredni wpływ na wydajność.

- Kontrola wibracji: Słabo zaprojektowana rama wibruje przy wysokich prędkościach, co prowadzi do mikrosuwów na bębnie napędowym, niestabilnej średnicy drutu oraz wad powierzchni. Powoduje również przedwczesny zużycie łożysk i silników, zwiększając czas przestoju i koszty konserwacji. Producenti o wysokich kwalifikacjach inżynierskich stosują analizę metodą elementów skończonych (FEA) do projektowania sztywnych i stabilnych ram, które pracują płynnie przy maksymalnej prędkości — pozwalając Ci produkować większą liczbę metrów jakościowego drutu każdego dnia.

- Układ przeniesienia napędu: Sposób przekazywania mocy z silnika na bębny jest kluczowy. Sprawny przekładniowy układ lub bezpośrednie napędzenie z wykorzystaniem wysokiej jakości pasków zmniejsza straty energii. Kiedyś analizowałem dla klienta dwie maszyny: jedna wykorzystywała standardowy układ pasowy klinowy, a druga zaawansowany układ pasowy zębaty. Maszyna z paskiem zębym zużywała o 8% mniej energii przy takim samym wydatku — roczna oszczędność pokryła samą różnicę cenową.

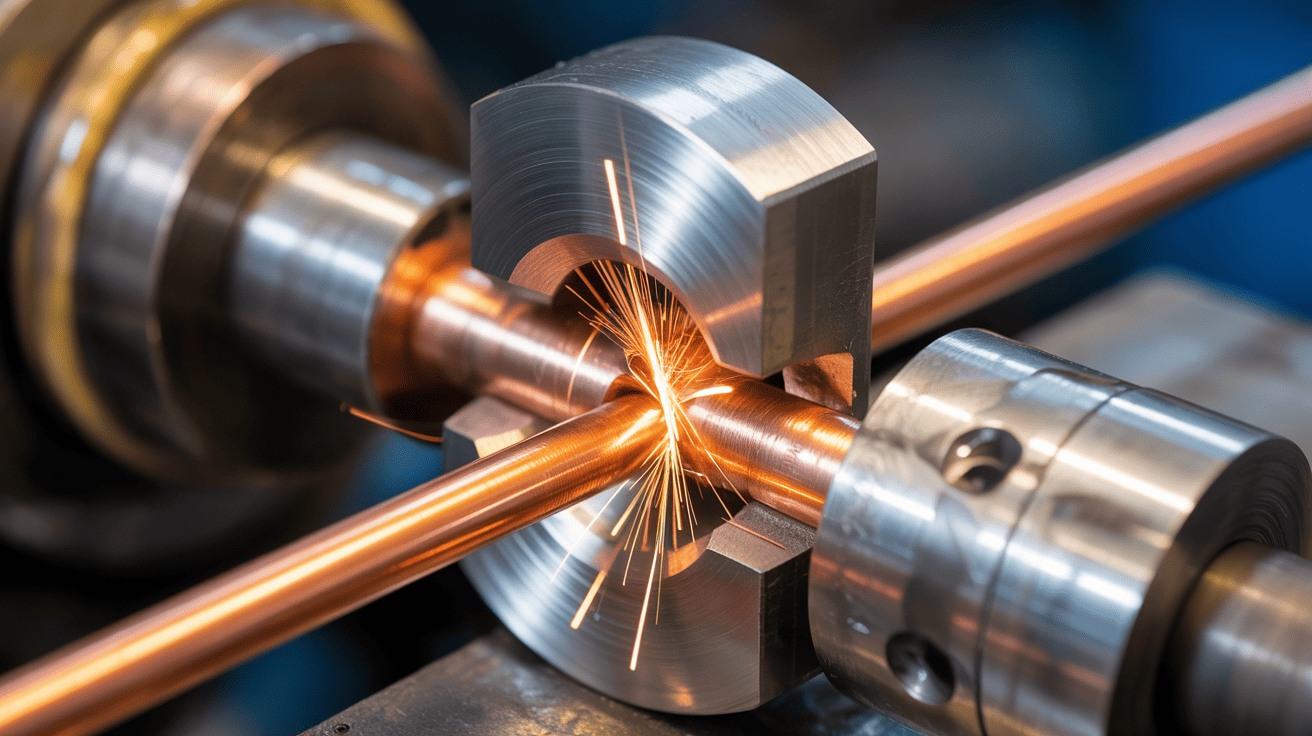

Biegłość w dziedzinie nauki o materiałach

Walcowanie drutu to proces kontrolowanego odkształcania. Producent musi rozumieć, jak różne materiały zachowują się pod wpływem naprężeń, a ta wiedza kształtuje cały projekt maszyny.

- Miedź a aluminium: miedź jest kruszona, ale szybko wytwarza się na twardo; aluminium jest lżejsze i miększe, ale może być "lepkie" i podatne na zarysowania powierzchni. Producenci o głębokiej wiedzy specjalistycznej projektują różne profile szpuli, systemy chłodzenia oraz konfiguracje skrzynek matrycowych zoptymalizowane pod kątem każdego materiału. Na przykład, ciągnienie aluminium wymaga łagodniejszego kąta opasania i bardziej zaawansowanego smarowania, aby zapobiec nagromadzaniu materiału. Wybór maszyny zaprojektowanej przez ekspertów specjalizujących się w danym materiale przekłada się na lepszą jakość drutu i mniejszą liczbę pęknięć drutu – unikając tym samym głównych przyczyn strat czasu i materiału.

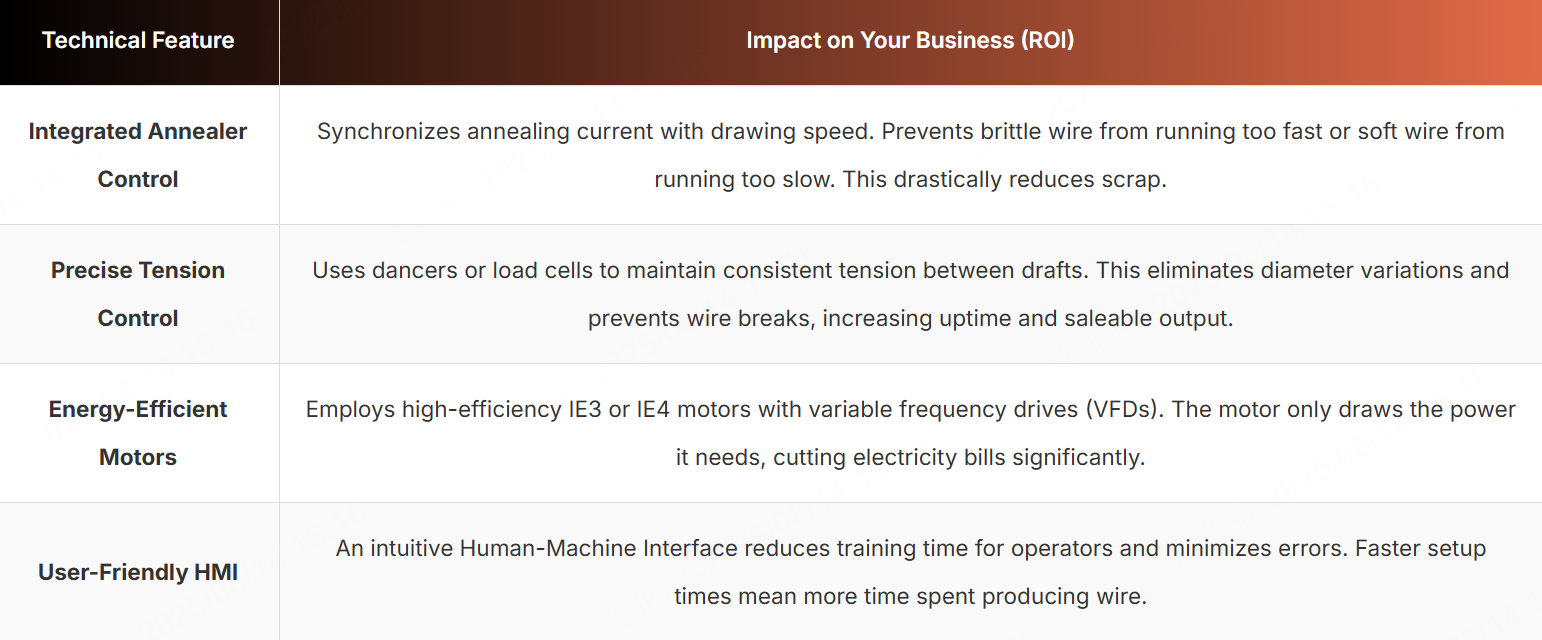

Zaawansowane systemy automatyki i sterowania

„Mózgiem” współczesnej maszyny do ciągnienia drutu jest jej sterownik programowalny (PLC) i system sterowania. To właśnie tutaj profesjonalna wiedza producenta najpełniej się ujawnia, mając ogromny wpływ na koszty Twojej działalności.

Producenci, którzy rozwijają własny oprogramowanie lub ściśle współpracują z ekspertami od sterowania, takimi jak Siemens czy Rockwell, mogą oferować poziom integracji, którego prosti assemblatorzy nie są w stanie osiągnąć. Ta integracja jest kluczowa dla wykorzystania maksymalnej efektywności — a tym samym maksymalnego zwrotu z inwestycji (ROI).

Dlaczego obsługa posprzedażowa jest ważniejsza niż początkowa cena maszyny?

Możesz znaleźć maszynę w świetnej cenie, ale jeśli ulegnie awarii, a przez tygodnie nie uda Ci się zdobyć technika serwisowego ani części zamiennych, niska cena zamieni się w ogromne ryzyko.

Obsługa posprzedażowa to Twoje ubezpieczenie przed kosztownymi przestojami. Producent zapewniający szybką i niezawodną instalację, szkolenia oraz wsparcie serwisowe gwarantuje, że Twoja maszyna pozostanie aktywem produkcyjnym, a nie źródłem stresu.

Niezawodne wsparcie po sprzedaży

Nigdy nie zapomnę rozmowy z panem Kumarem, właścicielem fabryki w Indiach. W tamtym czasie nie był naszym klientem – kupił linię do ciągnienia drutu od europejskiej firmy, aby zaoszczędzić około 15% na początkowym koszcie w porównaniu z innymi ofertami. Maszyna działała dobrze przez sześć miesięcy, a następnie uszkodził się kluczowy czujnik. Gdy skontaktował się z producentem, został poinformowany, że dostawa części zajmie cztery tygodnie. Każdy dzień postoju maszyny oznaczał dla niego utratę tysięcy dolarów z produkcji oraz ryzyko utraty ważnego kontraktu. Zwrócił się do mnie w desperacji, pytając, czy możemy mu pomóc.

Zidentyfikowaliśmy kompatybilny czujnik u jednego z naszych dostawców i dostarczyliśmy go w ciągu trzech dni. Od tego czasu stał się wiernym klientem HONGKAI. Jego historia to ważne przesłanie: koszt maszyny obejmuje również potencjalne przestoje. Niska cena od producenta oferującego słabe wsparcie posprzedażowe to jedno z najbardziej ryzykownych inwestycji, jakie można podjąć.

Filary doskonałego wsparcia posprzedażowego

Dobra obsługa to nie tylko niejasna obietnica – to ustrukturyzowany system zaprojektowany tak, aby Twoja fabryka mogła działać bez przeszkód. Oto czego należy wymagać od każdego partnera produkcyjnego:

- Profesjonalna instalacja i uruchomienie: Wsparcie zaczyna się w momencie, gdy maszyna dociera do Twojej fabryki. Producent wysokiej klasy wysyła własnych doświadczonych techników (nie podwykonawców) celem zapewnienia prawidłowej instalacji, kalibracji oraz integracji z istniejącym procesem produkcyjnym. Nie opuszczą fabryki, dopóki maszyna nie będzie pracować z deklarowaną prędkością i nie będzie produkować drutu odpowiedniej jakości, zapobiegając licznych drobnym problemom spowodowanym niewłaściwym montażem.

2. Kompleksowe szkolenie operatorów: Mocna maszyna jest bezużyteczna, jeśli Twój zespół nie wie, jak bezpiecznie i wydajnie z niej korzystać. Szkolenie powinno wykraczać poza naciśnięcie przycisku „start” — technicy producenta powinni nauczyć Twoich operatorów:

-

- Prawidłowego ustawiania dla różnych średnic i materiałów drutu.

- Codziennej konserwacji (np. smarowania, wymiany matryc).

- Rozwiązywania najczęstszych problemów.

- Zrozumienie HMI i jej funkcji diagnostycznych.

Ta inwestycja w szkolenie przynosi zyski poprzez zmniejszenie błędów operatora, minimalizację przestojów oraz wydłużenie żywotności maszyny.

- Łatwa dostępność części zamiennych: Każda maszyna kiedyś potrzebuje części zamiennych – pytanie brzmi, jak szybko można je uzyskać. Odpowiedzialny producent utrzymuje duży zapas kluczowych części i potrafi podać standardowy czas wysyłki najczęściej zużywanych elementów, takich jak paski, łożyska i czujniki. W HONGKAI posiadamy wyspecjalizowany magazyn części zamiennych, a naszym celem jest wysyłka kluczowych komponentów w ciągu 24 godzin. Zapytaj potencjalnych producentów o ich politykę dotyczącą części zamiennych – ich odpowiedź ujawni zaangażowanie w nieprzerwaną pracę Twojej linii.

4. Szybka pomoc techniczna (zdalna i na miejscu): Gdy wystąpią problemy, potrzebujesz szybkiej pomocy. Doskonały partner oferuje wiele poziomów wsparcia:

-

- Diagnostyka zdalna: Nowoczesne maszyny można często uzyskać zdalnie, co pozwala technikom producenta na zalogowanie się do sterownika PLC, zdiagnozowanie problemów programowych, analizę dzienników błędów oraz przeprowadzenie lokalnego zespołu przez proces naprawy. To rozwiązuje 80% problemów w ciągu kilku godzin, a nie dni.

- Wsparcie w miejscu użytkowania: W przypadku skomplikowanych problemów mechanicznych potrzebny jest technik w Twojej fabryce. Dowiedz się o sieci inżynierów serwisowych producenta i jak szybko mogą dotrzeć do Twojego zakładu. Jasna umowa dotycząca poziomu usług (SLA) świadczy o profesjonalizmie organizacji.

Wybór producenta to jak wybór partnera biznesowego. Chcesz kogoś, kto będzie Cię wspierał nie tylko w dniu sprzedaży, ale przez cały okres eksploatacji maszyny – od 10 do 20 lat. Spokój ducha jest wart znacznie więcej niż niewielki rabat od ceny początkowej.

Jaką rolę odgrywa personalizacja4 w zdobywaniu przewagi konkurencyjnej?

Twój rynek jest unikalny, a Twoi klienci mają konkretne wymagania. Standardowa, gotowa maszyna może wykonać pracę, ale nie zapewni przewagi nad konkurencją.

Dostosowanie2 pozwala dopasować maszynę do dokładnych potrzeb produkcyjnych, co prowadzi do wyższej efektywności, unikalnych możliwości produktowych i silniejszej pozycji na rynku — pomaga odnieść bardziej opłacalny sukces.

Dostosowanie dla przewagi konkurencyjnej

Kiedyś pracowałem z klientem, panem Chenem, który chciał wejść na rynek wysokiej klasy przewodów samochodowych. Specyfikacje były surowe: konkretna powierzchnia wykończeniowa i bardzo wąskie tolerancje średnicy. Standardowe wielopasowe maszyny wciągarkowe dostępne na rynku były bliskie spełnieniu wymagań, ale nie mogły konsekwentnie spełniać wymogów producentów OEM najwyższego szczebla. Kilku dostawców powiedziało mu, że nie jest to możliwe przy użyciu standardowej konfiguracji.

Zamiast zaoferować standardową maszynę, usiedliśmy z nim i jego zespołem technicznym – traktując to jak projekt konsultingowy. Zmieniliśmy system smarowania matrycy, aby zapewnić wyższe ciśnienie przepływu czystego smaru, opracowaliśmy niestandardowe powłoki na kołowrotku o określonej chropowatości powierzchni, by zapobiec mikrosuwaniu, oraz zintegrowaliśmy laserowy miernik średnicy, który dostarczał w czasie rzeczywistym informacji zwrotnej do silnika końcowego kołowrotka, dokonując mikrokorekt w celu utrzymania tolerancji. Otrzymana maszyna nie była standardowa, ale pozwoliła panu Chenowi produkować drut, którego jego lokalni konkurenci nie byli w stanie wytworzyć. Uzyskał on istotny kontrakt i stał się liderem rynku w tej niszy – to właśnie siła personalizacji.

Kiedy opłaca się stosować personalizację?

Nie każda fabryka potrzebuje całkowicie niestandardowej maszyny, ale producent powinien mieć elastyczność i gruntowną wiedzę inżynierską, aby oferować spersonalizowane rozwiązania tam, gdzie są potrzebne. Oto obszary, w których personalizacja daje znaczące przewagi konkurencyjne:

- Materiały specjalistyczne: Jeśli pracujesz z stopami, drutami powlekanymi lub innymi niestandardowymi materiałami, maszyna uniwersalna nie poradzi sobie. Dostosowanie2 może zmienić liczbę przejść, redukcję na przejście, parametry wyżarzania oraz typ systemu smarowania, aby idealnie dopasować je do właściwości materiału.

- Niestandardowe wymagania dotyczące nawijania lub zwijania: Twoi klienci mogą potrzebować konkretnych rozmiarów szpuli, określonego schematu nawijania poprzecznego lub wymiarów zwojów. Producent, który integruje niestandardowe rozwiązania do nawijania/zwijania bezpośrednio w linii, pozwala uniknąć kosztownego, oddzielnego procesu wtórnego—co poprawia efektywność i obniża koszty pracy.

- Ograniczenia układu hali produkcyjnej: Jeśli przestrzeń w Twojej fabryce jest ograniczona lub ma nietypowy kształt, elastyczny producent może zmodyfikować układ maszyny (np. stworzyć bardziej kompaktową konstrukcję lub oddzielić sekcję ciągnienia od wyżarzarki i nawijarki), by dopasować ją do istniejącej infrastruktury, unikając drogich przebudów zakładu.

- Proces dostosowania4: Współpraca partnerska

Producent oferujący rzeczywistą personalizację działa jako partner, a nie tylko dostawca. Proces powinien wyglądać następująco:

- Szczegółowa konsultacja: Zaczynają od zadawania pytań — czego chcesz osiągnąć? Jakie są problemy Twoich klientów? Gdzie występują wąskie gardła w produkcji? Ich celem jest najpierw zrozumienie Twoich celów biznesowych.

- Koncepcja i projekt: Inżynierowie opracowują propozycję rozwiązania, a Twoja drużyna udziela informacji zwrotnej na temat wstępnych projektów.

- Przejrzyste wyceny: Oferta cenowa maszyny niestandardowej powinna być szczegółowa, wyjaśniając każdą modyfikację i jej cel, łącząc niestandardowe funkcje z omawianymi przez Ciebie korzyściami.

- Produkcja i testowanie: Zapewniają aktualizacje w trakcie produkcji oraz dokładnie testują maszynę przy użyciu Twojego konkretnego materiału (lub jego odpowiednika) przed wysyłką.

Wybór producenta o silnych możliwościach dostosowania oznacza, że nie kupujesz po prostu maszyny – inwestujesz w specjalistyczne rozwiązanie, które uczyni Twoją firmę bardziej sukcesem. Jest to strategiczny krok, który pozwala obsługiwać nisze rynkowe, pobierać wyższe ceny i budować silniejszą oraz trudniejszą do przełamania pozycję na rynku.

Jak sprawdzić deklaracje producenta i zapewnić sobie wiarygodność?

Każda strona internetowa i broszura producenta są pełne imponujących zapewnień – wszyscy obiecują najwyższą jakość, szybkość i niezawodność. Ale jak odróżnić prawdę od marketingu?

Musisz zweryfikować te deklaracje za pomocą obiektywnych dowodów: sprawdzając certyfikaty, rozmawiając z istniejącymi klientami, żądając próbnych uruchomień oraz przeprowadzając szczegółowy audyt fabryki, aby osobiście potwierdzić możliwości producenta.

Weryfikacja deklaracji producenta

Zaufanie jest kluczowe w partnerstwach, ale w interesach zaufanie musi być zasłużone i zweryfikowane. Zawsze zachęcam potencjalnych klientów do sceptycyzmu – nie wierzcie mi tylko na słowo; pozwólcie, że to udowodnię. Pewny siebie i godny zaufania producent będzie otwartą księgą, z przyjemnością odpowiadając na Wasze pytania i dostarczając dowodów potrzebnych do podjęcia świadomej decyzji. Jeśli producent niechętnie pozwala zajrzeć za kulisę, warto zastanowić się, co tak naprawdę ukrywa.

Oto praktyczna lista kontrolna umożliwiająca systematyczne sprawdzenie deklaracji producenta i zmniejszenie ryzyka inwestycyjnego:

Krok 1: Sprawdź certyfikaty wydane przez niezależne instytucje

Niezależne certyfikaty są podstawowym wskaźnikiem zaangażowania firmy w przestrzeganie standardów globalnych. To nie są tylko kawałki papieru – reprezentują one udokumentowane i audytowane procesy.

- ISO 90015: Najbardziej podstawowy certyfikat zarządzania jakością, potwierdzający, że producent posiada spójne i udokumentowane procedury dotyczące projektowania, produkcji i obsługi. Pokazuje, że traktuje jakość poważnie.

- Znakowanie CE (dla Europy): Obowiązkowe, jeśli jesteś w Europie lub planujesz tam sprzedawać, oznacza to, że maszyna spełnia wysokie standardy UE pod względem bezpieczeństwa, zdrowia i ochrony środowiska. Producent z certyfikatem CE zainwestował w bezpieczne i niezawodne urządzenia.

- Inne certyfikaty regionalne (np. UL, CSA): W zależności od lokalizacji mogą obowiązywać inne certyfikaty. Producent gotowy do certyfikowania produktów na różnych rynkach wykazuje doświadczenie globalne i zaangażowanie w przestrzeganie przepisów.

Krok 2: Poproś o listę referencji klientów i porozmawiaj z nimi

To jeden z najskuteczniejszych kroków. Lista zadowolonych klientów to najlepsza reklama producenta. Nie wystarczy poprosić o listę — zażądaj referencji związanych z Twoją branżą (np. klientów przetwarzających ten sam materiał lub średnicę drutu).

Rozmawiając z referencjami, zadawaj konkretne pytania:

- "Jak wyglądał proces instalacji i szkolenia?"

- "Jakie jest niezawodność maszyny? Czy mieli Państwo duże przestoje?"

- "Jak szybko producent odpowiadał, gdy potrzebowałeś wsparcia technicznego lub części zamiennych?"

- "Czy maszyna osiąga obiecaną prędkość produkcji i jakość?"

- "Czy ponownie kupiłbyś od nich produkt?"

Ich odpowiedzi pokazują rzeczywisty obraz tego, jak wygląda bycie ich klientem.

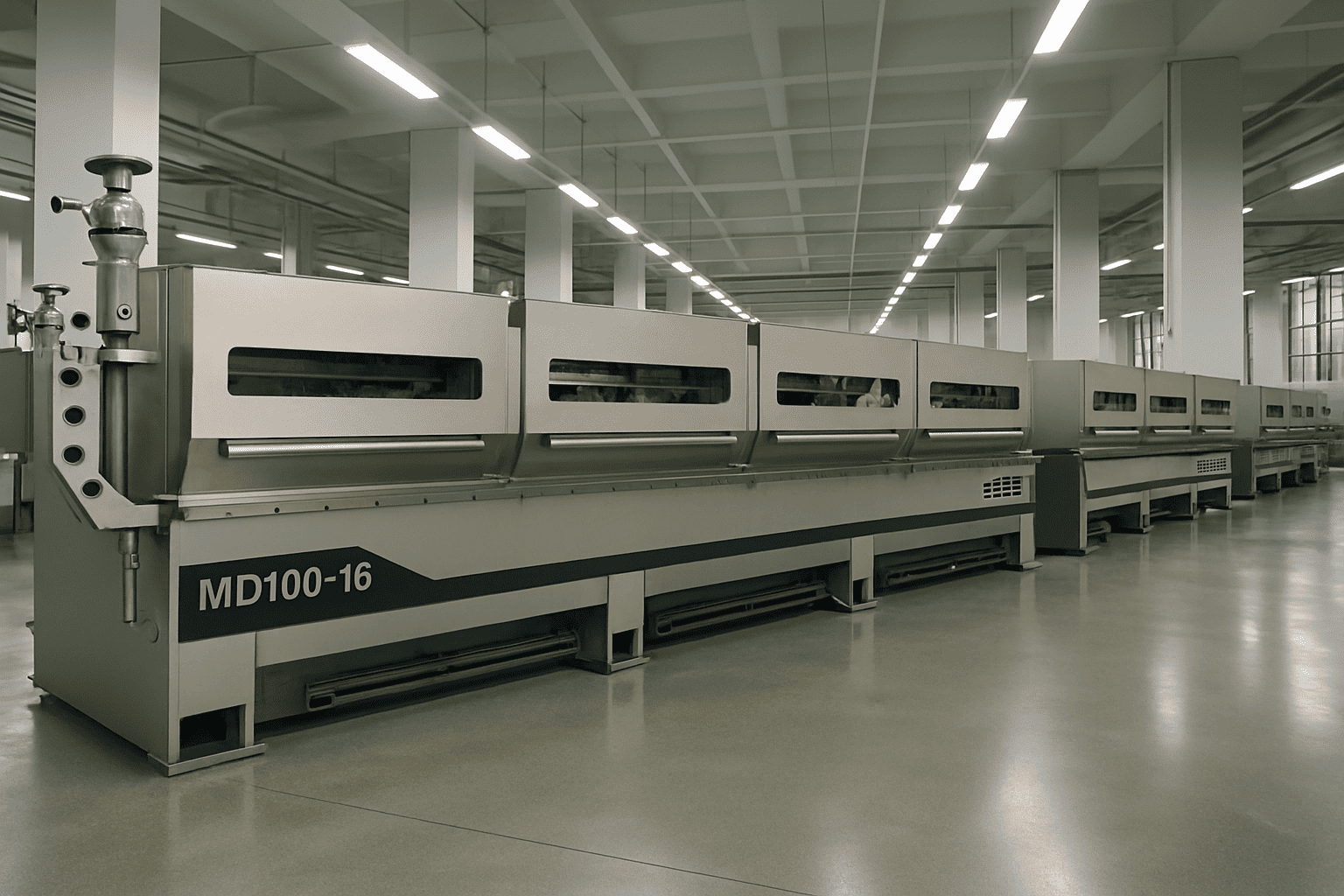

Krok 3: Poproś o próbny przebieg z użyciem Twojego materiału

Jeśli planujesz znaczący zakup – szczególnie w przypadku specjalistycznych zastosowań – lepiej zobaczyć na własne oczy. Poproś producenta, aby przesłać surowiec (drutownik) do uruchomienia na jednej z jego maszyn. Powinni wyprodukować próbki wydłużonego drutu do oceny, co pozwoli Ci zweryfikować zdolność maszyny do osiągnięcia wymaganej jakości powierzchni, wydłużenia oraz tolerancji średnicy przy użyciu Twojego konkretnego materiału. Niektórzy klienci nawet odwiedzają zakład producenta, aby osobiscie przeanalizować próbny przebieg – doskonały sposób na potwierdzenie deklarowanych parametrów przed podpisaniem umowy.

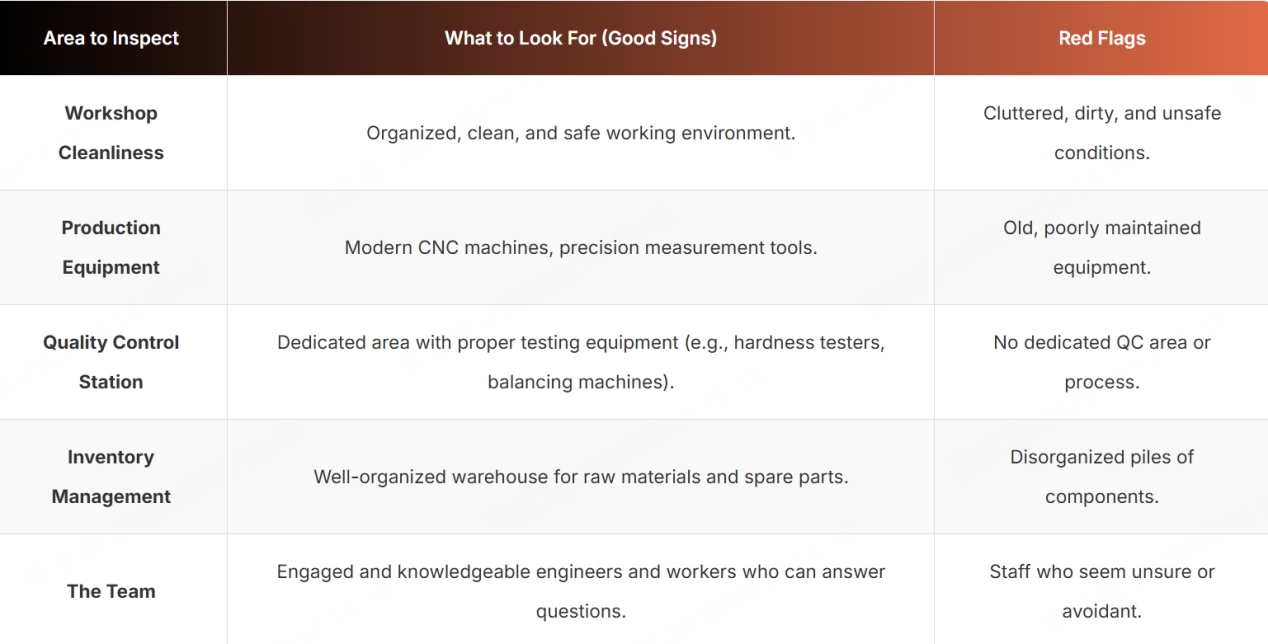

Krok 4: Przeprowadź audyt fabryki

Jeśli to możliwe, odwiedzenie fabryki producenta jest ostatecznym krokiem weryfikacji. Nic nie daje lepszego obrazu możliwości firmy niż bezpośredni ogląd jej działalności. Podczas audytu fabryki należy zwrócić uwagę na:

Odwiedziny fabryki ujawniają znacznie więcej niż jakikolwiek katalog — pokazują kulturę firmy, inwestycje w nowoczesne technologie oraz zaangażowanie w zapewnianie wysokiej jakości. Duma producenta przejdzie się chętnie po całej hali produkcyjnej.

Jakie przyszłe trendy w procesie walcowania drutu powinien wyprzedzać Twój partner produkcyjny?

Zakup maszyny dziś to inwestycja w swoją produkcję na następne 10–20 lat. Nowoczesna maszyna może stać się przestarzała już po pięciu latach, jeśli Twój partner nie patrzy w przyszłość.

Twój partner produkcyjny powinien być innowatorem, który aktywnie integruje przyszłe trendy, takie jak Przemysł 4.06, zwiększoną efektywność energetyczną i zrównoważony rozwój, we własnych projektach maszyn, aby zagwarantować Twoją długoterminową konkurencyjność.

Przyszłe trendy w procesie walcowania drutu

Świat zmienia się szybciej niż kiedykolwiek wcześniej. Presja w kierunku większej efektywności, lepszych danych i bardziej zrównoważonych procesów będzie tylko rosła. Gdy wybierzesz producenta maszyn do ciągnienia drutu, wybierasz również jego wizję przyszłości. Jeśli ich wizja utknęła w przeszłości, Twoja fabryka również zostanie w tyle. Spędzam dużo czasu nie tylko myśląc o maszynach, które budujemy dzisiaj, ale także o wyzwaniach, przed którymi staną nasi klienci jutro. Partner myślący z wyprzedzeniem pomaga Ci przygotować się na tę przyszłość.

Przeanalizujmy kluczowe trendy kształtujące nowe pokolenie maszyn do ciągnienia drutu. Twój wybrany partner nie powinien tylko być świadomy tych trendów — powinien sam je inicjować i wprowadzać w życie.

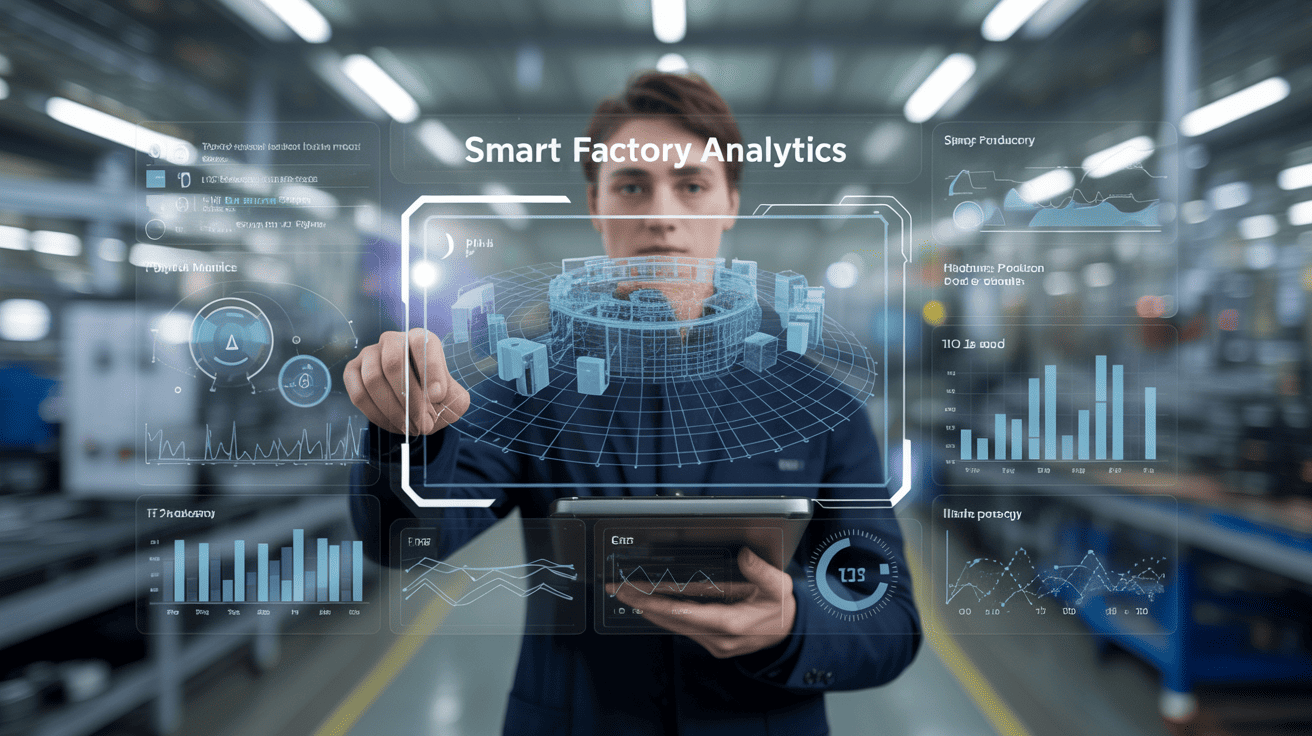

Trend 1: Przemysł 4.06 i inteligentna fabryka

Przemysł 4.06 to kwestia danych — nadawania maszynom inteligencji, by mogły komunikować się z Tobą i między sobą. Oznacza to przejście od reaktywnego modelu „napraw, gdy się zepsuje” do proaktywnej, opartej na danych pracy.

- Zdalne monitorowanie i diagnostyka: Twoja maszyna powinna bezpiecznie łączyć się z internetem, umożliwiając Tobie i producentowi monitorowanie wydajności z dowolnego miejsca — co pozwala na szybsze rozwiązywanie problemów i mniejszy czas przestoju.

- Konserwacja predykcyjna: Czujniki zamontowane na maszynie monitorują kluczowe komponenty, takie jak łożyska i silniki, pod kątem drgań i temperatury. Oprogramowanie systemu wykorzystuje te dane do przewidywania momentu awarii poszczególnych części, umożliwiając zaplanowanie konserwacji przed wystąpieniem katastrofalnego uszkodzenia — maksymalizując czas pracy i zmniejszając koszty napraw.

- Analityka danych produkcyjnych: Maszyna powinna gromadzić i wyświetlać kluczowe wskaźniki wydajności (KPI) w czasie rzeczywistym, w tym prędkość produkcji, czas pracy, przestojów, zużycie energii na kilogram drutu oraz poziom odpadów. Dane te są nieocenione przy identyfikowaniu obszarów do poprawy i podejmowaniu lepszych decyzji biznesowych.

Trend 2: Nieustępliwa efektywność energetyczna

Energia to jeden z największych kosztów operacyjnych w hucie drutu. Wraz ze wzrostem cen energii, efektywność staje się dużą przewagą konkurencyjną.

- Silniki wysokiej sprawności: Silniki o wysokiej sprawności IE3 lub IE4 są obecnie standardem. Łącząc je z inteligentnymi przetwornicami częstotliwości (VFD), zapewnia się, że maszyna zużywa tylko tyle mocy, ile jest potrzebne w danej chwili – szczególnie podczas przyspieszania i hamowania.

- Zoptymalizowane układy mechaniczne: Obejmują one łożyska o niskim współczynniku tarcia, wydajne skrzynie biegów oraz systemy napędu bezpośredniego. Każdy zaoszczędzony dżul energii dzięki zmniejszonemu tarcie bezpośrednio obniża rachunek za prąd.

- Inteligentne systemy chłodzenia: Nowoczesne systemy chłodzenia szpul i matryc wykorzystują pompy i wentylatory o zmiennej prędkości, dostosowując wydajność do rzeczywistego obciążenia cieplnego maszyny, zamiast pracować ciągle na 100% mocy.

Trend 3: Zrównoważony rozwój i gospodarka o obiegu zamkniętym

Świat wymaga bardziej zrównoważonych praktyk produkcyjnych. Twoi klienci – duże korporacje – coraz częściej analizują ślad środowiskowy swoich dostawców.

- Wyciąganie z materiałów wtórnych: umiejętność skutecznego wyciągania drutu z recyklingowego miedzi lub aluminium nabiera na znaczeniu. Wymaga to maszyn, które potrafią radzić sobie ze zmiennością materiałów wejściowych, nie tracąc przy tym jakości ani często ulegając awariom.

- Zmniejszone zużycie środków smarnych: zaawansowane systemy smarowania są projektowane tak, aby skuteczniej filtrować i ponownie wykorzystywać środki smarne, co zmniejsza ilość odpadów i koszty utylizacji. Niektóre nowe technologie badają możliwość stosowania minimalnego dawkowania środków smarnych (MQL) lub alternatyw smarowania suchego w określonych zastosowaniach.

- Niższy wskaźnik braków: każda funkcja redukująca ilość braków – od lepszego sterowania napięciem po integrowane nagrzewnice – to jednocześnie cecha zrównoważona. Oznacza to mniej marnowanego materiału i energii dla każdego metra sprzedawanego drutu.

Podczas rozmów z potencjalnymi partnerami produkcyjnymi, zapytaj o ich wizję tych trendów. Ich odpowiedzi ujawnią, czy po prostu budują maszyny, czy projektują przyszłość produkcji drutu. Współpraca z liderem zapewnia, że Twoja inwestycja będzie przynosić korzyści przez wiele lat.

Podsumowanie

Wybór odpowiedniego producenta to decyzja strategiczna, która kształtuje przyszłość Twojej fabryki. Wymaga ona spojrzenia poza cenę na doświadczenie, wsparcie oraz wizję innowacji potencjalnego partnera.