Zde je anglický překlad přepsaného průvodce výrobou vláknových jader

Ultimativní průvodce výrobou a produkčním procesem vláknových jader

Trápíte se s komplexností výroby vláknových jader? Špatná kontrola kvality může způsobit ztrátu signálu a poruchy ve výrobě.

Výroba vláknových jader zahrnuje přípravu předvalků pomocí metod chemické depozice par, následovanou přesným tažením při teplotách až 2000 °C, s kontinuálním měřením průměru a aplikací ochranných povlaků.

Na první pohled se může zdát, že výrobní technologie jádra vlákna je složitá a vyžaduje významné investice. Vzpomínám na své první zkušenosti na výrobní lince optických kabelů ve společnosti HONGKAI, kde dosažení takové přesnosti působilo téměř nemožně. Každý krok, od přípravy skloviny až po finální aplikaci povlaku, vyžaduje přesnou kontrolu. Jakákoli chyba může vést k výrobě vlákna, které nesplňuje požadované výkonové parametry a je nepoužitelné. Pro úspěch je nezbytné důkladně porozumět každé fázi výroby. Dovolte mi provést vás celým procesem, abyste mohli postavit stabilní a efektivní výrobní linku, která bude trvale produkovat vláknová jádra vysoké kvality.

Jaké materiály jsou potřeba pro výrobu jádra vlákna?

Kvalita surovin přímo určuje výkon hotového vlákna. Použití chemikálií s nečistotami vede ke ztrátám signálu a k praskání vlákna během tažení.

Ultračistý tetrachlorid křemičitý a tetrachlorid germaniový podléhají řízeným chemickým reakcím ve specializovaných pecích při teplotách nad 1500 °C, čímž se přeměňují na sklo.

Základem výroby kvalitního vlákna je výběr správných materiálů. Tuto lekci jsem hluboce pochopil v prvních dnech v odvětví – jedna šarže vlákna opakovaně neprošla kontrolou kvality a po dlouhém šetření byl problém vystopován na kontaminované suroviny. Požadavky na čistotu v výrobě optických vláken jsou mnohem přísnější než ve většině ostatních odvětví.

Klíčové chemické složky

Ačkoli je konceptuálně jednoduché, práce s klíčovými chemickými materiály vyžaduje náročnou realizaci. Tetrachlorid křemičitý (SiCl4) je primárním zdrojem křemičitanového skla a musí mít čistotu vyšší než 99,999 %. I malé nečistoty způsobují významné optické ztráty nebo zlomení vlákna.

Tetrachlorid germania (GeCl4) slouží jako legovací příměs ke zvýšení indexu lomu jádra ve srovnání s pláštěm. Přesná koncentrace germania řídí číselnou aperturu a schopnost sběru světla. Jednovidová vlákna obvykle obsahují méně než 3 % germania hmotnostně, zatímco vícevidová mohou dosáhnout až 8–12 %.

Chemický reakční proces

Kapalné chemikálie jsou přeměněny na pevné sklo pomocí přesně kontrolovaného oxidačního procesu. Základní reakce je: SiCl4 + O2 → SiO2 + 2Cl2, vyžadující teplotu 1500–1800 °C. Germanium sleduje podobný průběh: GeCl4 + O2 → GeO2 + 2Cl2.

Udržování stabilních reakčních podmínek po celou dobu depozice je náročné. Již změna o 10 °C způsobuje posun složení, který ovlivňuje optická vlákna. Průtok kyslíku musí zůstat v rozmezí ±1 %, aby byla zajištěna úplná oxidace. Nezreagované chloridy by vytvořily absorpční centra, která zvyšují ztráty.

Normy čistoty a testování

Optická vlákna přesahují většinu standardů čistoty polovodičů. Obsah vody zůstává pod 1 ppm (hydroxylové skupiny způsobují absorpci při 1380 nm). Kovové nečistoty jako železo, měď a chrom musí být pod 10 ppb, aby se předešlo dodatečným ztrátám.

Každou chemikálii testujeme pomocí ICP-MS a plynové chromatografie, abychom předešli nákladným problémům ve vyšších fázích procesu.

Skladování a manipulace

Tyto chemikálie jsou velmi citlivé na vlhkost a při styku s vodou uvolňují koroze tvornou chlorovodíkovou kyselinu. Uchovávají se v těsných nerezových kontejnerech v atmosféře suchého dusíku při teplotě řízené v rozmezí ±2 °C a vlhkosti pod 5 %.

Manipulace probíhá pomocí elektrochemicky leštěných nerezových trubek a VCR spojek. Potrubí je před použitím proplachováno dusíkem ultra vysoké čistoty. Operátoři nosí oděvy pro čisté provozy a striktně dodržují stanovené postupy.

Ačkoli je udržování extrémně čistých podmínek skladování nákladné, zabraňuje tak kontaminaci a výpadkům způsobeným ztrátami – což je investice plně stojící za to.

Jak se vyrábějí skleněné předvalky?

Kvalita předvalku přímo ovlivňuje výsledný výkon vlákna, přičemž nekonzistentní depozice vede ke kolísání průměru a optickým ztrátám.

Techniky MCVD a OVD nanesou řízené vrstvy skla uvnitř nebo vně rotujících trubek nebo mandrínů a vyrábějí předvalky až jeden metr dlouhé.

Výroba skleněných předvalků je nejdůležitějším krokem, který určuje optické a mechanické vlastnosti. Malé úpravy parametrů mají velký vliv na kvalitu.

Modifikovaná chemická parní depozice (MCVD)

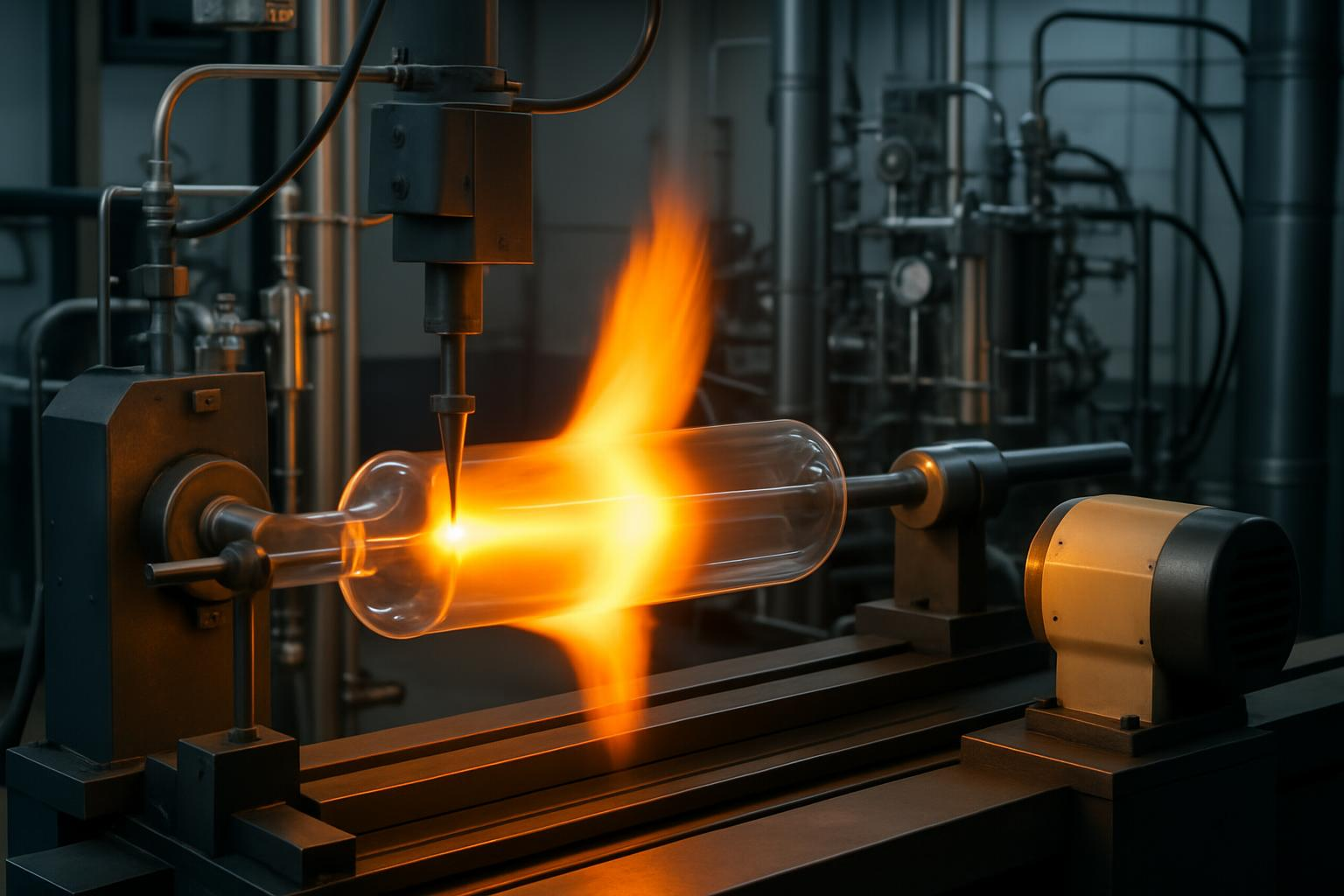

MCVD je hlavní metodou pro vytváření vysoce kvalitních předvalků. Začíná s čistou křemičitanovou trubicí (průměr 15–25 mm, délka 800–1200 mm), která vyžaduje vysokou kulatost, souosost a hladkost povrchu. Jakákoli vada trubice se dále šíří.

Trubice se otáčí horizontálně (10–100 otáček za minutu), zatímco hořák na bázi vodíku a kyslíku se pohybuje podélně a ohřívá povrch trubice na teplotu 1900–2000 °C.

Specifikované chemické páry proudí uvnitř trubice s řízením toku ±0,5 % pomocí hmotnostních průtokoměrů. Každý cyklus depozice obvykle zahrnuje 50–200 průchodů, při kterých se vytvářejí vrstvy sazí o tloušťce v mikrometrech, jež jsou následně spekány na husté sklo.

Depozice par zvenku (OVD)

OVD nanáší skelné vrstvy zvenku na rotující svislou nosnou tyč, čímž umožňuje lepší kontrolu poměru jádra a pláště a vytváření velmi velkých předvalků (až o průměru 150 mm a délce 1,5 m).

Více hořáků nejprve nanáší vrstvy jádra, poté postupně vrstvy pláště. Po depozici se pórovité předvalky zahušťují ve peci při teplotě 1500–1600 °C a nosná tyč je odstraněna buď před, nebo po spekání.

Kontrola kvality

Nekontaktní optické pyrometry nepřetržitě měří teplotu plamene. Interferometrická analýza profilu indexu lomu posuzuje průměr jádra, číselnou aperturu a tvar profilu. Přesná geometrická měření zajišťují kulatost do 0,1 % a souosost do 0,5 %.

Optimalizace procesu a odstraňování problémů

Systematický experimentální návrh upravuje teplotu, průtoky a chemii, čímž identifikuje příčiny vad na rozhraní, změny indexu lomu a geometrické problémy.

Pravidelná údržba a kalibrace zařízení jsou zásadní.

Nezbytné vybavení pro výrobu vláken

Nesprávný výběr zařízení způsobuje přerušení výroby, přerušování vláken, kolísání průměru a vady povlaku.

Výrobní věže obsahují grafitové pece, laserové měřiče průměru, nanášeče povlaku a řízení napětí, což umožňuje rychlosti tažení vlákna až 25 m/s.

Věž, ocelová konstrukce 10–15 m vysoká s izolací proti vibracím, udržuje přesnou kontrolu prostředí (filtrováním proudícího vzduchu pod přetlakem, teplota ±2 °C, regulace vlhkosti).

Vysokoteplotná pec

Grafitové ohřívače dosahují teploty 2200 °C s přesností ±1 °C, která je sledována termočlánky a pyrometry. Atmosféra v peci používá argon nebo dusík s obsahem kyslíku pod 10 ppm, aby byly chráněny topné elementy i vlákno.

Servořízené podávání preform zajišťuje přesnost polohování ±0,1 mm.

Měření a řízení průměru

Systémy laserové difrakce měří průměr vlákna s rozlišením 0,1 μm a odezvou v podmilisekundovém rozsahu. Zpětná vazba upravuje rychlost vlečníku pro stabilní průměr.

Pokročilé prediktivní řízení a strojové učení optimalizují stabilitu průměru.

Aplikace nátěru

Dvouvrstvé akrylátové povlaky jsou nanášeny pomocí tlačných die – primární měkká tlumicí vrstva (~32,5 μm tloušťky), následovaná tvrdou ochrannou sekundární vrstvou (~32,5 μm), čímž se dosahuje konečného průměru ~250 μm.

Souosost povlaku je opticky sledována a upravována, aby se předešlo disperzi způsobené napětím.

Uv tvrdící

Středotlaké rtuťové UV lampy polymerizují povlaky v dusíkovém prostředí (<50 ppm kyslíku) za účelem zabránění inhibici tuhnutí.

Řízení tahového napětí a navíjení

Tahové napětí je řízeno v rozmezí 50–150 g pomocí servopoháněných vlečníků a hladkých povrchů, aby nedošlo k poškození vlákna.

Příčné vinutí zajišťuje rovnoměrné a bezpečné navíjení na cívku s vyrovnáním napětí pomocí klouzavých ramen.

Jak je během výroby kontrolována kvalita vlákna?

Bez vhodného monitorování mohou velké série selhat, čímž dojde ke ztrátě materiálu a času.

Více senzorů v reálném čase nepřetržitě sleduje průměr vlákna, tloušťku povlaku, tah a teplotu pro okamžitou zpětnou vazbu a opravu.

Optické testování

Útlum se měří metodou odříznutí na vlnových délkách 850/1300 nm (vícevidové) a 1310/1550 nm (jednovidové).

Šířka pásma se testuje metodou přeplněného vstupu nebo diferenciálního zpoždění vidů.

Měření číselné apertury a průměru vidového pole zajišťuje soulad vlákna s konstrukčními specifikacemi a kompatibilitou systému.

Mechanické testování

Zkušební zkouška při 100 psi odhalí slabá vlákna. Zkoušky adheze a ohybu ověřují výkon povlaku a mechanickou odolnost.

Testy stárnutí v prostředí simulují provozní podmínky pro dlouhodobou spolehlivost.

Statistická kontrola procesu (SPC)

Regulační diagramy a indexy schopnosti předem detekují trendy. Plánování experimentů optimalizuje parametry. Korelační analýza propojuje problémy, jako jsou změny tloušťky povlaku, s teplotou pecí.

Automatizované systémy kvality implementují zpětnou vazbu v reálném čase, záznam dat, odstraňování vad a integraci s ERP pro plnou viditelnost výroby.

Běžné výrobní problémy a jejich řešení

Problémy mohou zastavit výrobní linky, poškodit zařízení, plýtvat materiálem a poškodit důvěru klientů.

Přerušení vlákna, změny průměru a vady povlaku vyžadují systematické odstraňování závad a preventivní údržbu.

Přerušení vlákna

Způsobeno vadami pecí, kolísáním teploty, kontaminací, nerovnoměrným napětím nebo napětím povlaku.

Změny průměru

Způsobeno nekonzistentními předvalky, nestabilitou pece, špatnou kontrolou rychlosti nebo vibracemi prostředí.

Vady povlaku

Vznikají opotřebením dies, kolísáním tlaku, nesprávným zarovnáním, UV stárnutím nebo degradací materiálu.

Systémové odstraňování problémů

Shromážděte podrobné údaje, analyzujte trendy a korelace, metodicky eliminujte proměnné a používejte metody analýzy kořenových příčin k řešení základních problémů.

Prevence údržby

Zahrnuje plánované kalibrace, výměnu opotřebených dílů, čištění, monitorování vibrací a teploty, skladové zásoby náhradních dílů a školení obsluhy.

Dobré vedení záznamů podporuje kontinuální zlepšování.

Závěr

Úspěšná výroba jádra vlákna vyžaduje přísnou kontrolu materiálů, zařízení a procesů v celém výrobním řetězci – od surovin a výroby předvalků až po tažení, povlékání a kontrolu kvality – pro spolehlivou výrobu optických vláken vysoké kvality.