นี่คือคำแปลภาษาไทยของคู่มือการผลิตแกนไฟเบอร์

คู่มือการผลิตและผลิตแกนไฟเบอร์อย่างสมบูรณ์แบบ

คุณกำลังประสบปัญหากับความซับซ้อนของการผลิตแกนไฟเบอร์อยู่หรือไม่? การควบคุมคุณภาพที่ต่ำอาจทำให้เกิดการสูญเสียสัญญาณและความล้มเหลวในการผลิต

การผลิตแกนไฟเบอร์เกี่ยวข้องกับการเตรียมชิ้นงานต้นแบบโดยใช้วิธีการสะสมไอเคมี จากนั้นจึงดึงผ่านความร้อนสูงถึง 2000°C พร้อมการตรวจสอบเส้นผ่าศูนย์กลางแบบเรียลไทม์และการเคลือบสารป้องกัน

ในตอนแรก เทคโนโลยีการผลิตแกนไฟเบอร์อาจดูซับซ้อนและต้องใช้การลงทุนจำนวนมาก ผมยังจำประสบการณ์ช่วงต้นของผมที่สายการผลิตไฟเบอร์ออปติกของ HONGKAI ได้ ซึ่งการบรรลุความแม่นยำระดับนั้นรู้สึกเหมือนเป็นไปไม่ได้เกือบทุกขั้นตอน ตั้งแต่การเตรียมวัตถุดิบแก้วจนถึงการเคลือบขั้นสุดท้าย ต้องอาศัยการควบคุมอย่างแม่นยำ การผิดพลาดเพียงเล็กน้อยอาจทำให้เส้นใยที่ได้ไม่สามารถทำงานตามมาตรฐาน และใช้งานไม่ได้ การเข้าใจขั้นตอนการผลิตแต่ละขั้นตอนอย่างถ่องแท้จึงเป็นสิ่งจำเป็นสำหรับความสำเร็จ ขอให้ผมนำทางคุณผ่านกระบวนการทั้งหมด เพื่อที่คุณจะสามารถสร้างสายการผลิตที่มั่นคงและมีประสิทธิภาพ ซึ่งผลิตแกนไฟเบอร์คุณภาพสูงได้อย่างต่อเนื่อง

ต้องใช้วัสดุอะไรบ้างในการผลิตแกนไฟเบอร์?

คุณภาพของวัตถุดิบมีผลโดยตรงต่อประสิทธิภาพของเส้นใยที่ผลิตออกมา การใช้สารเคมีที่มีสิ่งเจือปนจะทำให้เกิดการลดทอนของแสงและการหักของเส้นใยระหว่างกระบวนการดึง

ซิลิคอนเตตระคลอไรด์บริสุทธิ์สูงและเจอร์เมเนียมเตตระคลอไรด์จะผ่านปฏิกิริยาทางเคมีภายใต้การควบคุมในเตาพิเศษที่อุณหภูมิสูงกว่า 1500°C เพื่อเปลี่ยนเป็นแก้ว

หัวใจของการผลิตไฟเบอร์คุณภาพสูงอยู่ที่การเลือกวัสดุที่เหมาะสม ฉันได้เรียนรู้บทเรียนนี้อย่างลึกซึ้งในช่วงแรกของการทำงานในอุตสาหกรรม เมื่อครั้งหนึ่งมีการผลิตไฟเบอร์จำนวนมากแต่ไม่ผ่านเกณฑ์คุณภาพอย่างต่อเนื่อง และหลังจากการตรวจสอบอย่างยาวนาน พบว่าปัญหาเกิดจากวัตถุดิบที่ปนเปื้อน ข้อกำหนดด้านความบริสุทธิ์ในการผลิตไฟเบอร์ออฟติกเข้มงวดกว่าอุตสาหกรรมส่วนใหญ่มาก

องค์ประกอบทางเคมีหลัก

แม้แนวคิดจะดูเรียบง่าย แต่วัสดุทางเคมีหลักต้องใช้กระบวนการดำเนินการที่เข้มงวด ซิลิคอนเตตระคลอไรด์ (SiCl4) เป็นแหล่งหลักของแก้วซิลิกา ซึ่งต้องมีความบริสุทธิ์มากกว่า 99.999% สิ่งเจือปนเพียงเล็กน้อยสามารถทำให้เกิดการสูญเสียแสงในระดับมาก หรือทำให้ไฟเบอร์แตกหักได้

เจอร์เมเนียมเตตระคลอไรด์ (GeCl4) ทำหน้าที่เป็นสารเจือปนเพื่อเพิ่มดัชนีการหักเหของแกนให้สูงกว่าชั้นเคลือบหุ้ม ความเข้มข้นของเจอร์เมเนียมที่แม่นยำจะควบคุมรูรับแสงเชิงตัวเลข (numerical aperture) และความสามารถในการรวมแสง เส้นใยเดี่ยวโหมด (single-mode) โดยทั่วไปมีเจอร์เมเนียมไม่เกิน 3% โดยน้ำหนัก ขณะที่เส้นใยหลายโหมดอาจมีได้ถึง 8-12%

กระบวนการปฏิกิริยาทางเคมี

สารเคมีในสถานะของเหลวถูกเปลี่ยนเป็นแก้วแข็งผ่านกระบวนการออกซิเดชันที่ควบคุมอย่างแม่นยำ ปฏิกิริยาพื้นฐานคือ SiCl4 + O2 → SiO2 + 2Cl2 ซึ่งต้องการอุณหภูมิ 1500–1800°C เจอร์เมเนียมมีรูปแบบที่คล้ายกัน คือ GeCl4 + O2 → GeO2 + 2Cl2

การรักษามาตรฐานสภาวะปฏิกิริยาให้คงที่ตลอดรอบการสะสมนั้นเป็นเรื่องท้าทาย แม้อุณหภูมิจะเปลี่ยนแปลงเพียง 10°C ก็อาจทำให้เกิดการเปลี่ยนแปลงองค์ประกอบที่ส่งผลต่อเส้นใยนำแสง อัตราการไหลของออกซิเจนต้องคงที่ภายใน ±1% เพื่อให้มั่นใจว่าเกิดการออกซิเดชันอย่างสมบูรณ์ หากมีคลอไรด์เหลือจากการทำปฏิกิริยา จะกลายเป็นจุดดูดซับที่เพิ่มการสูญเสียพลังงาน

มาตรฐานความบริสุทธิ์และการทดสอบ

วัสดุไฟเบอร์ออปติกมีความบริสุทธิ์เกินกว่ามาตรฐานของเซมิคอนดักเตอร์ส่วนใหญ่ เนื้อหาของน้ำต้องคงอยู่ต่ำกว่า 1 ppm (กลุ่มไฮดรอกซิลทำให้เกิดการดูดซับที่ความยาวคลื่น 1380 นาโนเมตร) สิ่งเจือปนจากโลหะ เช่น เหล็ก ทองแดง และโครเมียม ต้องต่ำกว่า 10 ppb เพื่อหลีกเลี่ยงการสูญเสียเพิ่มเติม

เราทดสอบทุกชุดของสารเคมีด้วย ICP-MS และแก๊สโครมาโตกราฟี เพื่อป้องกันปัญหาที่อาจเกิดขึ้นในขั้นตอนถัดไปซึ่งอาจมีค่าใช้จ่ายสูง

การจัดเก็บและการจัดการ

สารเคมีเหล่านี้ไวต่อความชื้นอย่างมาก และจะสร้างกรดไฮโดรคลอริกที่กัดกร่อนได้หากสัมผัสกับน้ำ จึงต้องเก็บไว้ในภาชนะสแตนเลสที่ปิดสนิทภายใต้อากาศไนโตรเจนแห้ง โดยควบคุมอุณหภูมิภายใน ±2°C และความชื้นต่ำกว่า 5%

การจัดการใช้ท่อสแตนเลสผิวเรียบพิเศษ (Electropolished) และข้อต่อ VCR สายต่างๆ จะถูกเป่าล้างด้วยไนโตรเจนที่มีความบริสุทธิ์สูงมากก่อนใช้งาน พนักงานต้องสวมชุดคลีนรูมและปฏิบัติตามขั้นตอนอย่างเข้มงวด

แม้จะมีค่าใช้จ่ายสูง แต่การรักษามาตรฐานการจัดเก็บที่สะอาดอย่างยิ่งจะช่วยป้องกันการปนเปื้อนและการหยุดเดินเครื่องที่ก่อให้เกิดความสูญเสีย ซึ่งถือว่าคุ้มค่ากับการลงทุน

วัตถุดิบแก้ว (Glass Preforms) สร้างขึ้นอย่างไร?

คุณภาพของไบเลตมีผลโดยตรงต่อประสิทธิภาพของเส้นใยขั้นสุดท้าย โดยการสะสมที่ไม่สม่ำเสมอนำไปสู่การเปลี่ยนแปลงของเส้นผ่าศูนย์กลางและการสูญเสียแสง

เทคนิค MCVD และ OVD ใช้การสะสมชั้นแก้วอย่างควบคุมได้ไว้ภายในหรือภายนอกหลอดหรือแกนหมุน ซึ่งสามารถผลิตไบเลตได้ยาวถึง 1 เมตร

การผลิตไบเลตแก้วเป็นขั้นตอนที่สำคัญที่สุด ซึ่งกำหนดคุณสมบัติทางออปติกและเชิงกล การปรับแต่งพารามิเตอร์เพียงเล็กน้อยสามารถส่งผลต่อคุณภาพได้อย่างมาก

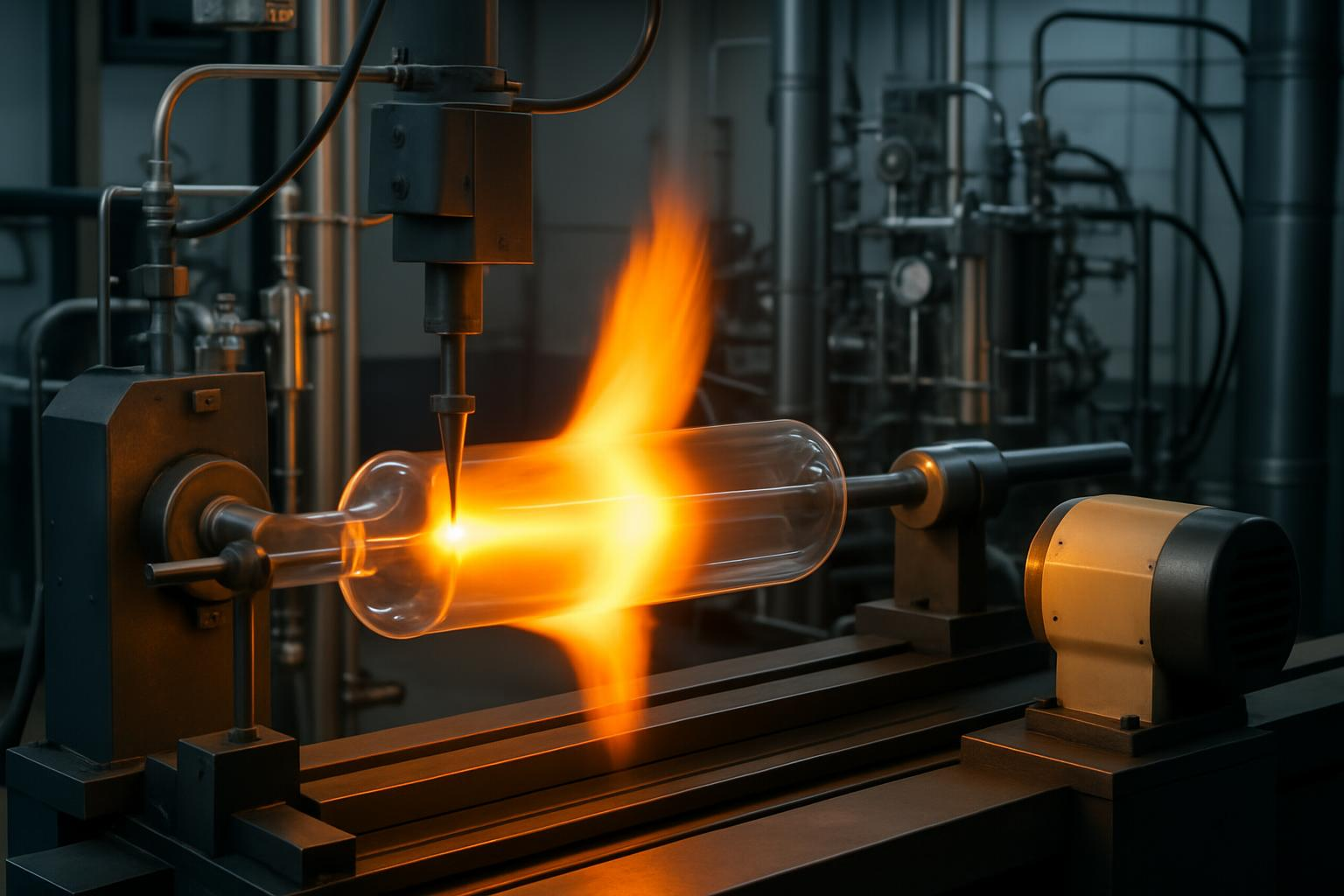

การตกตะกอนแบบไอเคมีดัดแปลง (MCVD)

MCVD เป็นวิธีหลักในการสร้างไบเลตคุณภาพสูง โดยเริ่มจากหลอดซิลิกาบริสุทธิ์ (เส้นผ่าศูนย์กลาง 15-25 มม. ความยาว 800-1200 มม.) ที่ต้องมีความกลม ความร่วมศูนย์กลาง และความเรียบของผิวสูงมาก ข้อบกพร่องใดๆ ของหลอดจะถูกส่งต่อไปตลอดกระบวนการ

หลอดจะหมุนในแนวราบ (10-100 รอบต่อนาที) ในขณะที่หัวเผาไฮโดรเจน-ออกซิเจนเคลื่อนที่ตามแนวแกน ทำให้ผิวหลอดร้อนถึงอุณหภูมิ 1900-2000°C

มีการไหลของไอสารเคมีที่กำหนดไว้ภายในหลอด โดยควบคุมอัตราการไหลด้วยความแม่นยำ ±0.5% ผ่านตัวควบคุมอัตราการไหลแบบมวล (mass flow controllers) โดยปกติแต่ละรอบการสะสมจะทำการเคลื่อนผ่าน 50-200 ครั้ง เพื่อสร้างชั้นซูทที่มีความหนาเป็นไมโครเมตร ซึ่งต่อมาจะถูกเผาให้แน่นเป็นแก้วแข็ง

การสะสมไอจากภายนอก (OVD)

OVD ทำการสะสมชั้นแก้วลงบนแท่งเบ็ดแนวตั้งที่หมุนอยู่จากด้านนอก ทำให้สามารถควบคุมสัดส่วนระหว่างคอร์และเปลือกหุ้มได้ดีขึ้น และสามารถผลิตชิ้นงานก่อนเผา (preforms) ขนาดใหญ่มาก (เส้นผ่านศูนย์กลางสูงสุด 150 มม. ยาว 1.5 ม.)

ใช้หัวพ่นหลายตัวในการสะสมชั้นคอร์ก่อน จากนั้นจึงตามด้วยชั้นเปลือกหุ้มที่ทับซ้อนกัน เมื่อเสร็จสิ้นการสะสม ชิ้นงานก่อนเผาที่มีลักษณะเป็นวัสดุพรุนจะถูกรวมตัวให้แน่นในเตาเผาที่อุณหภูมิ 1500-1600°C และแท่งเบ็ดจะถูกนำออกก่อนหรือหลังกระบวนการเผาให้แน่นแล้ว

ควบคุมคุณภาพ

เครื่องวัดอุณหภูมิด้วยแสงแบบไม่สัมผัส (non-contact optical pyrometers) วัดอุณหภูมิของเปลวไฟอย่างต่อเนื่อง การวิเคราะห์ดัชนีการหักเหด้วยเทคนิคอินเตอร์เฟอโรเมตริก (interferometric refractive index profiling) ใช้ประเมินเส้นผ่านศูนย์กลางของคอร์ ค่ารูรับแสงเชิงตัวเลข (numerical aperture) และรูปร่างของโปรไฟล์ การวัดทางเรขาคณิตอย่างแม่นยำช่วยให้มั่นใจว่าความกลมเบี้ยวไม่เกิน 0.1% และความร่วมศูนย์ไม่เกิน 0.5%

การปรับแต่งกระบวนการและการแก้ปัญหา

การออกแบบการทดลองอย่างเป็นระบบปรับอุณหภูมิ อัตราการไหล และองค์ประกอบทางเคมี เพื่อระบุสาเหตุของข้อบกพร่องที่ผิวสัมผัส ความผันแปรดัชนีการหักเห และปัญหาด้านเรขาคณิต

การบำรุงรักษาระยะเวลาและการสอบเทียบอุปกรณ์อย่างสม่ำเสมอมีความสำคัญยิ่ง

อุปกรณ์จำเป็นสำหรับการดึงเส้นใย

การเลือกอุปกรณ์ที่ไม่ถูกต้องทำให้เกิดการหยุดการผลิต เส้นใยขาด ความผันแปรของเส้นผ่านศูนย์กลาง และข้อบกพร่องของชั้นเคลือบ

หอคอยดึงเส้นใยใช้เตากราไฟต์ เครื่องวัดเส้นผ่านศูนย์กลางด้วยเลเซอร์ เครื่องทาชั้นเคลือบ และระบบควบคุมแรงตึง ซึ่งทำให้สามารถดึงเส้นใยได้ด้วยความเร็วสูงสุดถึง 25 เมตร/วินาที

หอคอยซึ่งเป็นโครงสร้างเหล็กสูง 10-15 เมตร มีระบบกันการสั่นสะเทือน และรักษาระบบควบคุมสภาพแวดล้อมอย่างแม่นยำ (อากาศความดันบวกที่ผ่านการกรอง อุณหภูมิ ±2°C การควบคุมความชื้น)

เตาความร้อนสูง

เครื่องทำความร้อนกราไฟต์สามารถทำความร้อนได้ถึง 2200°C โดยมีความแม่นยำ ±1°C ซึ่งตรวจสอบโดยเทอร์โมคอปเปิลและไพโรมิเตอร์ บรรยากาศภายในเตาใช้อาร์กอนหรือไนโตรเจนที่มีออกซิเจนต่ำกว่า 10 ppm เพื่อปกป้องเครื่องทำความร้อนและเส้นใย

ระบบป้อนวัตถุดิบแบบเซอร์โวคอนโทรลให้ความแม่นยำในการจัดตำแหน่ง ±0.1 มม.

การวัดและควบคุมเส้นผ่านศูนย์กลาง

ระบบเลเซอร์แบบกระจายแสงวัดเส้นผ่านศูนย์กลางของเส้นใยด้วยความละเอียด 0.1 ไมครอน และตอบสนองภายในระยะเวลาต่ำกว่าหนึ่งมิลลิวินาที ระบบควบคุมแบบป้อนกลับจะปรับความเร็วของเครื่องดึงเพื่อรักษาระดับเส้นผ่านศูนย์กลางให้คงที่

ระบบควบคุมเชิงคาดการณ์ขั้นสูงและระบบการเรียนรู้ของเครื่องจักรช่วยเพิ่มความเสถียรของการควบคุมเส้นผ่านศูนย์กลาง

การเคลือบผิว

เคลือบผิวอะคริเลตสองชั้นโดยใช้หัวอัดภายใต้แรงดัน—ชั้นแรกเป็นชั้นรองรับนุ่ม (~32.5 ไมครอน) จากนั้นตามด้วยชั้นนอกแข็งเพื่อป้องกัน (~32.5 ไมครอน) เพื่อให้ได้เส้นผ่านศูนย์กลางสุดท้ายประมาณ 250 ไมครอน

ตรวจสอบความสมมาตรของการเคลือบด้วยระบบออปติก และปรับแต่งเพื่อหลีกเลี่ยงการกระจายตัวที่เกิดจากแรงเครียด

การแห้งด้วยแสง uv

หลอดไฟ UV ปรอทความดันปานกลางทำให้ชั้นเคลือบแข็งตัวในบรรยากาศไนโตรเจน (ออกซิเจนต่ำกว่า 50 ppm) เพื่อป้องกันการยับยั้งกระบวนการแข็งตัว

การควบคุมแรงตึงและการม้วนเก็บ

ควบคุมแรงตึงขณะดึงอยู่ระหว่าง 50-150 กรัม โดยใช้เครื่องดึงชนิดเซอร์โวและพื้นผิวที่เรียบเพื่อป้องกันความเสียหายของเส้นใย

ระบบการม้วนแบบกวาด (Traverse winding) ทำให้ม้วนเส้นใยบนคอยล์ได้อย่างสม่ำเสมอและไม่เกิดความเสียหาย โดยมีการสำรองแรงตึงด้วยแขนตัวเต้น (dancer arms)

ควบคุมคุณภาพเส้นใยอย่างไรระหว่างการผลิต

หากไม่มีการตรวจสอบที่เหมาะสม แบตช์ขนาดใหญ่อาจล้มเหลว ทำให้วัสดุและเวลาสูญเปล่า

เซ็นเซอร์แบบเรียลไทม์หลายตัวคอยตรวจสอบเส้นผ่านศูนย์กลางของเส้นใย ความหนาของชั้นเคลือบ แรงตึง และอุณหภูมิอย่างต่อเนื่อง เพื่อให้สามารถให้ข้อมูลย้อนกลับและแก้ไขได้ทันที

การทดสอบทางแสง

การวัดการลดทอนสัญญาณด้วยวิธีคัตแบ็คที่ความยาวคลื่น 850/1300 นาโนเมตร (มัลติโมด) และ 1310/1550 นาโนเมตร (ซิงเกิลโมด)

การทดสอบแบนด์วิดธ์ใช้วิธีการโอเวอร์ฟิลล์ลาญช์ หรือวิธีการวัดความล่าช้าของโหมดเชิงอนุพันธ์

การวัดค่ารูรับแสงเชิงตัวเลขและเส้นผ่านศูนย์กลางสนามโหมดเพื่อให้มั่นใจว่าเส้นใยตรงตามข้อกำหนดการออกแบบและเข้ากันได้กับระบบ

การทดสอบกลศาสตร์

การทดสอบแรงพิสูจน์ที่ 100 ปอนด์ต่อตารางนิ้วเพื่อคัดแยกเส้นใยที่อ่อนแอ การทดสอบการยึดเกาะและการดัดโค้งเพื่อยืนยันสมรรถนะของชั้นเคลือบและความทนทานทางกล

การทดสอบอายุสภาพแวดล้อมเลียนแบบสภาวะการทำงานจริงเพื่อความน่าเชื่อถือในระยะยาว

การควบคุมกระบวนการทางสถิติ (SPC)

แผนภูมิควบคุมและดัชนีความสามารถในการผลิตช่วยตรวจจับแนวโน้มล่วงหน้า การออกแบบการทดลองเพื่อปรับพารามิเตอร์ให้เหมาะสมที่สุด การวิเคราะห์ความสัมพันธ์เพื่อเชื่อมโยงปัญหา เช่น การเปลี่ยนแปลงความหนาของชั้นเคลือบ กับอุณหภูมิของเตาเผา

ระบบควบคุมคุณภาพอัตโนมัติใช้การให้ข้อมูลย้อนกลับแบบเรียลไทม์ การจดบันทึกข้อมูล การกำจัดข้อบกพร่อง และการเชื่อมต่อกับระบบ ERP เพื่อให้มองเห็นกระบวนการผลิตได้อย่างครบถ้วน

ปัญหาทั่วไปในกระบวนการผลิตและการแก้ไข

ปัญหาต่างๆ อาจทำให้สายการผลิตหยุดชะงัก ก่อให้เกิดความเสียหายต่ออุปกรณ์ สิ้นเปลืองวัสดุ และส่งผลต่อความไว้วางใจจากลูกค้า

การขาดของเส้นใย ความผันแปรของเส้นผ่าศูนย์กลาง และข้อบกพร่องของการเคลือบ จำเป็นต้องมีการตรวจสอบและบำรุงรักษาเชิงป้องกันอย่างเป็นระบบ

การขาดของเส้นใย

เกิดจากข้อบกพร่องของเตา อุณหภูมิที่ผันผวน การปนเปื้อน แรงตึงที่ไม่สม่ำเสมอ หรือความเครียดจากการเคลือบ

ความผันแปรของเส้นผ่าศูนย์กลาง

เกิดจากชิ้นงานต้นแบบที่ไม่สม่ำเสมอ ความไม่เสถียรของเตา การควบคุมความเร็วที่ไม่ดี หรือการสั่นสะเทือนจากสภาพแวดล้อม

ข้อบกพร่องของชั้นเคลือบ

เกิดจากแม่พิมพ์สึกหรอ ความผันผวนของแรงดัน การจัดตำแหน่งที่ผิด การเสื่อมสภาพจากแสง UV หรือการเสื่อมสภาพของวัสดุ

การตรวจสอบปัญหาอย่างเป็นระบบ

รวบรวมข้อมูลอย่างละเอียด วิเคราะห์แนวโน้มและความสัมพันธ์ กำจัดตัวแปรต่างๆ อย่างเป็นระบบ และใช้วิธีการวิเคราะห์หาสาเหตุรากเพื่อแก้ไขปัญหาที่แท้จริง

การบำรุงรักษาเชิงป้องกัน

รวมถึงการสอบเทียบตามกำหนด การเปลี่ยนชิ้นส่วนที่สึกหรอ การทำความสะอาด การตรวจสอบการสั่นสะเทือนและอุณหภูมิ สต็อกอะไหล่ และการฝึกอบรมผู้ปฏิบัติงาน

การจัดเก็บบันทึกอย่างมีระเบียบช่วยสนับสนุนการปรับปรุงอย่างต่อเนื่อง

สรุป

การผลิตเส้นใยแก้วนำแสงคุณภาพสูงต้องควบคุมวัสดุ อุปกรณ์ และกระบวนการอย่างเข้มงวดตลอดห่วงโซ่การผลิต ตั้งแต่วัตถุดิบและการผลิตพรีฟอร์ม ไปจนถึงขั้นตอนการดึง การเคลือบ และการตรวจสอบคุณภาพ เพื่อให้ได้ผลิตภัณฑ์เส้นใยแก้วนำแสงที่มีคุณภาพสูงอย่างสม่ำเสมอ