Voici la traduction en français du guide réécrit sur la fabrication du cœur de fibre

Le guide ultime de la fabrication et de la production de cœurs en fibre

Vous éprouvez des difficultés face à la complexité de la fabrication de cœurs en fibre ? Un mauvais contrôle qualité peut entraîner des pertes de signal et des défaillances en production.

La fabrication de cœurs en fibre implique la préparation de préformes par des méthodes de dépôt chimique en phase vapeur, suivie d'un étirage précis à des températures allant jusqu'à 2000 °C, avec un contrôle en temps réel du diamètre et l'application de revêtements protecteurs.

Au départ, la technologie de fabrication du cœur de fibre peut sembler compliquée et nécessite un investissement important. Je me souviens de mon expérience initiale sur la ligne de production de fibres optiques de HONGKAI, où atteindre une telle précision semblait presque impossible. Chaque étape, de la préparation de la matière première en verre à l'application finale du revêtement, exige un contrôle rigoureux. La moindre erreur peut produire une fibre qui ne répond pas aux normes de performance et devient inutilisable. Une compréhension approfondie de chaque phase de fabrication est essentielle pour réussir. Permettez-moi de vous guider à travers tout le processus afin que vous puissiez mettre en place une ligne de production stable et efficace, capable de produire constamment des cœurs de fibre de haute qualité.

Quels matériaux sont nécessaires pour la production du cœur de fibre ?

La qualité des matières premières détermine directement les performances de la fibre finie. L'utilisation de produits chimiques contenant des impuretés entraîne une atténuation optique et la rupture de la fibre lors de l'étirage.

Le tétrachlorure de silicium ultra-pur et le tétrachlorure de germanium subissent des réactions chimiques contrôlées dans des fours spécialisés à des températures supérieures à 1500 °C pour se transformer en verre.

Le cœur de la production de fibres de haute qualité repose sur le choix des bons matériaux. J'ai appris cette leçon de manière approfondie lors de mes débuts dans l'industrie : un lot de fibre échouait systématiquement aux contrôles de qualité, et après une longue enquête, le problème a été remonté jusqu'aux matières premières contaminées. Les exigences de pureté dans la fabrication des fibres optiques sont bien plus strictes que dans la plupart des autres industries.

Composants chimiques clés

Bien que simples en théorie, la mise en œuvre des matériaux chimiques de base est exigeante. Le tétrachlorure de silicium (SiCl4) est la source principale de verre de silice, et doit présenter une pureté supérieure à 99,999 %. De minuscules impuretés provoquent des pertes optiques importantes ou des ruptures de fibre.

Le tétrachlorure de germanium (GeCl4) sert de dopant pour augmenter l'indice de réfraction du cœur par rapport à l'enveloppe. Une concentration précise de germanium contrôle l'ouverture numérique et la capacité de collecte de la lumière. Les fibres monomodes contiennent généralement moins de 3 % de germanium en poids, tandis que les multimodes peuvent atteindre 8 à 12 %.

Procédé de réaction chimique

Les produits chimiques liquides sont transformés en verre solide par un processus d'oxydation soigneusement contrôlé. La réaction de base est : SiCl4 + O2 → SiO2 + 2Cl2, nécessitant une température de 1500 à 1800 °C. Le germanium suit un schéma similaire : GeCl4 + O2 → GeO2 + 2Cl2.

Il est difficile de maintenir des conditions de réaction stables tout au long du cycle de dépôt. Une variation de température de seulement 10 °C provoque des changements de composition qui affectent les performances des fibres optiques. Le débit d'oxygène doit rester compris dans une marge de ±1 % afin d'assurer une oxydation complète. Des chlorures non réagis formeraient des centres d'absorption augmentant les pertes.

Normes de pureté et essais

Les matériaux en fibre optique dépassent la plupart des normes de pureté des semi-conducteurs. La teneur en eau reste inférieure à 1 ppm (les groupes hydroxyles provoquent une absorption à 1380 nm). Les impuretés métalliques telles que le fer, le cuivre et le chrome doivent être inférieures à 10 ppb afin d'éviter des pertes supplémentaires.

Nous testons chaque lot de produits chimiques par spectrométrie de masse avec source plasma à couplage inductif (ICP-MS) et chromatographie en phase gazeuse afin de prévenir les problèmes coûteux en aval.

Stockage et Manipulation

Ces produits chimiques sont très sensibles à l'humidité et génèrent de l'acide chlorhydrique corrosif s'ils sont exposés à l'eau. Ils sont stockés dans des récipients scellés en acier inoxydable sous atmosphère d'azote sec, avec une température contrôlée à ±2 °C et une humidité inférieure à 5 %.

La manipulation s'effectue à l'aide de tubes en acier inoxydable électropoli et de raccords VCR. Les lignes sont purgées à l'azote de pureté ultra-élevée avant utilisation. Les opérateurs portent des vêtements de salle blanche et suivent des protocoles stricts.

Bien que coûteux, le maintien de conditions de stockage ultra-propres empêche la contamination et les arrêts de production dus aux pertes — un investissement largement justifié.

Comment crée-t-on les préformes de verre ?

La qualité de la préforme influence directement les performances finales de la fibre, une déposition irrégulière entraînant des fluctuations de diamètre et des pertes optiques.

Les techniques MCVD et OVD déposent des couches contrôlées de verre à l'intérieur ou à l'extérieur de tubes ou de mandrins en rotation, produisant des préformes d'une longueur allant jusqu'à 1 mètre.

La fabrication des préformes en verre est l'étape la plus critique, déterminant les propriétés optiques et mécaniques. De petits ajustements des paramètres ont un grand impact sur la qualité.

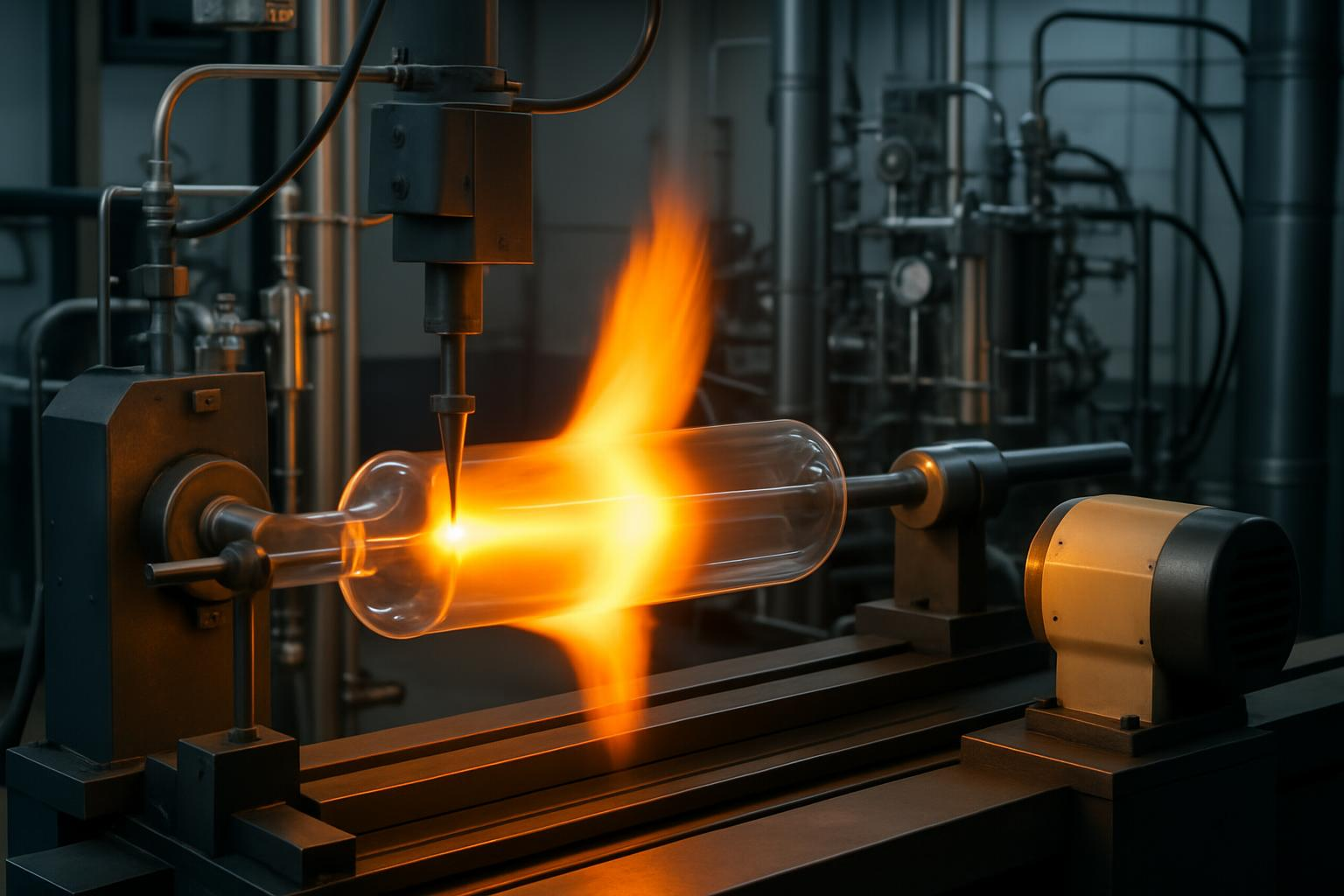

Dépôt Chimique en Phase Vapeur Modifié (MCVD)

Le MCVD est la méthode principale pour créer des préformes de haute qualité. Elle commence avec un tube de silice pure (diamètre de 15 à 25 mm, longueur de 800 à 1200 mm) nécessitant une grande circularité, concentricité et une surface très lisse. Tout défaut du tube se propage tout au long du processus.

Le tube tourne horizontalement (10 à 100 tr/min) tandis qu'un chalumeau hydrogène-oxygène se déplace longitudinalement en chauffant la surface du tube à 1900-2000°C.

Des vapeurs chimiques spécifiées circulent à l'intérieur du tube avec un contrôle de débit de ±0,5 % au moyen de débitmètres massiques. Chaque cycle de dépôt effectue généralement entre 50 et 200 passages, formant des couches micrométriques de suie qui sont ensuite frittées pour former un verre dense.

Dépôt en phase vapeur externe (OVD)

L'OVD dépose des couches de verre sur une tige support verticale en rotation depuis l'extérieur, offrant un meilleur contrôle du rapport cœur/gaine et permettant la fabrication de préformes très grandes (jusqu'à 150 mm de diamètre et 1,5 m de longueur).

Plusieurs brûleurs déposent d'abord les couches du cœur, puis les gaines successives. Après le dépôt, les préformes poreuses se consolident dans un four à 1500-1600 °C, et la tige support est retirée avant ou après le frittage.

Contrôle qualité

Des pyromètres optiques sans contact mesurent en continu la température de la flamme. Un profilage interférométrique de l'indice de réfraction évalue le diamètre du cœur, l'ouverture numérique et la forme du profil. Des mesures géométriques précises garantissent un taux de circularité inférieur à 0,1 % et une concentricité inférieure à 0,5 %.

Optimisation du processus et diagnostic des pannes

La conception expérimentale systématique ajuste la température, les débits et la chimie, identifiant les causes des défauts d'interface, des variations de l'indice de réfraction et des problèmes géométriques.

L'entretien régulier et l'étalonnage des équipements sont essentiels.

Équipements essentiels pour le tréfilage de fibres

Des sélections inadéquates d'équipements provoquent des interruptions de production, des ruptures de fibre, des variations de diamètre et des défauts de revêtement.

Les tours de tréfilage intègrent des fours en graphite, des jauges laser de diamètre, des applicateurs de revêtement et des contrôles de tension, permettant des vitesses de tréfilage jusqu'à 25 m/s.

La tour, structure en acier de 10 à 15 m de haut avec isolation anti-vibrations, assure un contrôle précis de l'environnement (air sous pression positive filtré, température ±2 °C, contrôle de l'humidité).

Four à haute température

Les chauffages en graphite atteignent 2200 °C avec une précision de ±1 °C, surveillés par des thermocouples et des pyromètres. L'atmosphère du four utilise de l'argon ou de l'azote avec une teneur en oxygène inférieure à 10 ppm afin de protéger les éléments chauffants et la fibre.

L'alimentation de la préforme commandée par servomoteur assure une précision de positionnement de ±0,1 mm.

Mesure et contrôle du diamètre

Les systèmes par diffraction laser mesurent le diamètre des fibres avec une résolution de 0,1 μm et une réponse en moins d'un milliseconde. Un système de régulation ajuste la vitesse du capstan pour garantir un diamètre stable.

Un contrôle prédictif avancé et l'apprentissage automatique optimisent la stabilité du diamètre.

Application de revêtement

Des revêtements acryliques double couche sont appliqués à l'aide de filières sous pression — une première couche souple amortissante (~32,5 μm d'épaisseur), puis une seconde couche rigide protectrice (~32,5 μm), permettant d'obtenir un diamètre final d'environ 250 μm.

La concentricité du revêtement est surveillée optiquement et ajustée afin d'éviter une dispersion due aux contraintes mécaniques.

Polymérisation uv

Des lampes UV au mercure à pression moyenne polymérisent les revêtements dans une atmosphère azotée (<50 ppm d'oxygène) afin d'éviter l'inhibition du durcissement.

Contrôle de la tension et enroulement

La tension de traction est contrôlée entre 50 et 150 g à l'aide de capstans pilotés par servomoteurs et de surfaces lisses afin d'éviter d'endommager la fibre.

Les systèmes d'enroulement à défilement transversal assurent un bobinage uniforme et sans dommage, avec un amortissement de la tension par bras oscillant.

Comment la qualité de la fibre est-elle contrôlée pendant la production ?

Sans surveillance adéquate, de grands lots peuvent échouer, entraînant un gaspillage de matériaux et de temps.

Plusieurs capteurs en temps réel surveillent en continu le diamètre de la fibre, l'épaisseur du revêtement, la tension et la température pour un retour immédiat et des corrections instantanées.

Test optique

L'atténuation est mesurée par la méthode de coupure à 850/1300 nm (multimode) et à 1310/1550 nm (monomode).

Les essais de bande passante utilisent une excitation surchargée ou des méthodes de retard différentiel entre modes.

Les mesures d'ouverture numérique et de diamètre du champ modal garantissent que la fibre répond aux spécifications de conception et à la compatibilité avec le système.

Essais Mécaniques

Un test de résistance à 100 psi permet d'éliminer les fibres faibles. Des tests d'adhérence et de flexion vérifient les performances du revêtement et la durabilité mécanique.

Des essais de vieillissement environnemental simulent les conditions réelles afin d'assurer une fiabilité à long terme.

Contrôle Statistique des Processus (CSP)

Les cartes de contrôle et les indices de capabilité détectent préventivement les tendances. La planification expérimentale optimise les paramètres. L'analyse de corrélation relie les problèmes, comme les variations d'épaisseur du revêtement, à la température du four.

Les systèmes automatisés de qualité assurent un retour en temps réel, l'enregistrement des données, l'élimination des défauts et s'intègrent aux ERP pour une visibilité complète de la production.

Problèmes courants en fabrication et solutions

Les problèmes peuvent arrêter les lignes de production, endommager les équipements, gaspiller des matériaux et nuire à la confiance des clients.

Les ruptures de fibre, les variations de diamètre et les défauts de revêtement nécessitent un dépannage systématique et une maintenance préventive.

Ruptures de fibre

Provoquées par des défauts du four, des fluctuations de température, des contaminations, des irrégularités de tension ou des contraintes dues au revêtement.

Variations de diamètre

Dues à des préformes incohérentes, une instabilité du four, un mauvais contrôle de vitesse ou des vibrations environnementales.

Défauts de revêtement

Résultant de l'usure de la filière, de fluctuations de pression, de désalignement, du vieillissement sous UV ou de la dégradation du matériau.

Dépannage systématique

Recueillir des données détaillées, analyser les tendances et les corrélations, éliminer méthodiquement les variables et utiliser des méthodes d'analyse de la cause racine pour traiter les problèmes sous-jacents.

ENTRETIEN PRÉVENTIF

Comprend les étalonnages planifiés, le remplacement des pièces d'usure, le nettoyage, la surveillance vibratoire et thermique, l'inventaire des pièces de rechange et la formation des opérateurs.

Une bonne tenue des registres favorise l'amélioration continue.

Conclusion

Une fabrication réussie de fibres optiques nécessite un contrôle rigoureux des matériaux, des équipements et des procédés tout au long de la chaîne de production — depuis les matières premières et la fabrication du préforme jusqu'au tirage, au revêtement et à l'inspection qualité — afin de produire de manière fiable une fibre optique de haute qualité.