以下は、再作成されたファイバーコア製造ガイドの英語翻訳です

ファイバーコアの製造と生産に関する究極ガイド

ファイバーコアの製造プロセスの複雑さに苦労していませんか?品質管理が不十分だと、信号損失や生産の失敗を引き起こす可能性があります。

ファイバーコアの製造には、化学気相堆積法を用いたプリフォームの作成が含まれ、その後、最大2000°Cの温度で精密に引き伸ばされ、リアルタイムでの直径監視および保護コーティングの適用が行われます。

当初、ファイバーコアの製造技術は複雑に思え、多大な投資を要するように感じられるかもしれません。私はHONGKAIの光ファイバー生産ラインで初めてその作業に携わった際、このような精度を達成することがほとんど不可能に思えたことを覚えています。ガラス原料の準備から最終的なコーティング適用に至るまで、すべての工程で正確な制御が求められます。わずかなミスでも性能基準を満たさない、使い物にならないファイバーとなってしまいます。各製造段階に対する十分な理解が成功には不可欠です。私が一連のプロセスを丁寧にご説明しますので、高品質なファイバーコアを安定かつ効率的に生産できる生産ラインの構築をお手伝いしましょう。

ファイバーコアの製造に必要な材料は何ですか?

原材料の品質は、完成品のファイバー性能を直接左右します。不純物を含む化学薬品を使用すると、光の減衰や引き伸ばし時のファイバーの破断につながります。

超高純度の四塩化ケイ素と四塩化ゲルマニウムは、1500°Cを超える温度の特殊炉内で制御された化学反応を経てガラスに変換されます。

高品質ファイバー製造の核心は、適切な材料を選ぶことにあります。業界で働いていた初期に、私はこの教訓を痛感しました。あるロットのファイバーが一貫して品質検査に不合格となり、長期間の調査の末、原因は原料の汚染にあることが判明したのです。光ファイバー製造における純度の要求は、他のほとんどの産業よりもはるかに厳しいものです。

主要な化学成分

概念的には単純ですが、基本的な化学材料の取り扱いには高い技術が求められます。二酸化ケイ素ガラスの主な原料である四塩化ケイ素(SiCl4)は、99.999%以上の純度が要求されます。わずかな不純物でも、大きな光学的損失やファイバーの破断を引き起こす可能性があります。

ゲルマニウムテトラクロライド(GeCl4)は、クラッドに対するコアの屈折率を高めるためのドーパントとして使用されます。精密なゲルマニウム濃度の制御により、数値開口と集光能力が調整されます。シングルモードファイバーでは通常、重量比で3%未満のゲルマニウムが含まれますが、マルチモードファイバーでは8~12%まで高くなることがあります。

化学反応プロセス

液体化学品は、厳密に制御された酸化プロセスによって固体ガラスに変換されます。基本的な反応式は次の通りです:SiCl4 + O2 → SiO2 + 2Cl2。この反応には1500~1800°Cが必要です。ゲルマニウムも同様の反応を示します:GeCl4 + O2 → GeO2 + 2Cl2。

堆積サイクル全体を通じて安定した反応条件を維持することは困難です。わずか10°Cの温度変動でも、ファイバーオプティクスに影響を与える組成の偏りが生じます。完全な酸化を確保するため、酸素流量は±1%以内に保たなければなりません。未反応の塩化物は吸収中心を形成し、損失を増加させます。

純度基準および試験

光ファイバー材料は、ほとんどの半導体純度基準を上回ります。水分含量は1 ppm以下に保たれています(水酸基は1380 nmで吸収を引き起こします)。鉄、銅、クロムなどの金属不純物は、追加の損失を避けるために10 ppb未満でなければなりません。

我々は、高価な下流工程の問題を防ぐため、すべての化学薬品のロットをICP-MSおよびガスクロマトグラフィーで検査しています。

保存と取り扱い

これらの化学薬品は非常に湿気に敏感であり、水にさらされると腐食性の塩酸を発生します。これらは密閉されたステンレス容器内に乾燥した窒素雰囲気中で保管され、温度は±2°C以内、湿度は5%未満に管理されています。

取り扱いには電解研磨済みステンレス鋼管およびVCR継手を使用します。使用前にはラインを超高純度の窒素でパージします。作業員はクリーンルーム用の衣装を着用し、厳格なプロトコルに従って作業します。

費用はかかりますが、超清浄な保管条件を維持することで汚染や損失を伴う停止を防ぐことができ、投資に見合う価値があります。

ガラスプレフォームはどのように作られますか?

プレフォームの品質は最終的なファイバー性能に直接影響し、不均一な堆積により直径の変動や光学損失が生じる。

MCVD法およびOVD法は、回転する管または心棒の内側または外側にガラスの制御された層を堆積させ、最大1メートルの長さのプレフォームを生成する。

ガラス製プレフォームの作成は最も重要な工程であり、光学的および機械的特性を決定する。わずかなパラメータの調整でも品質に大きな影響を与える。

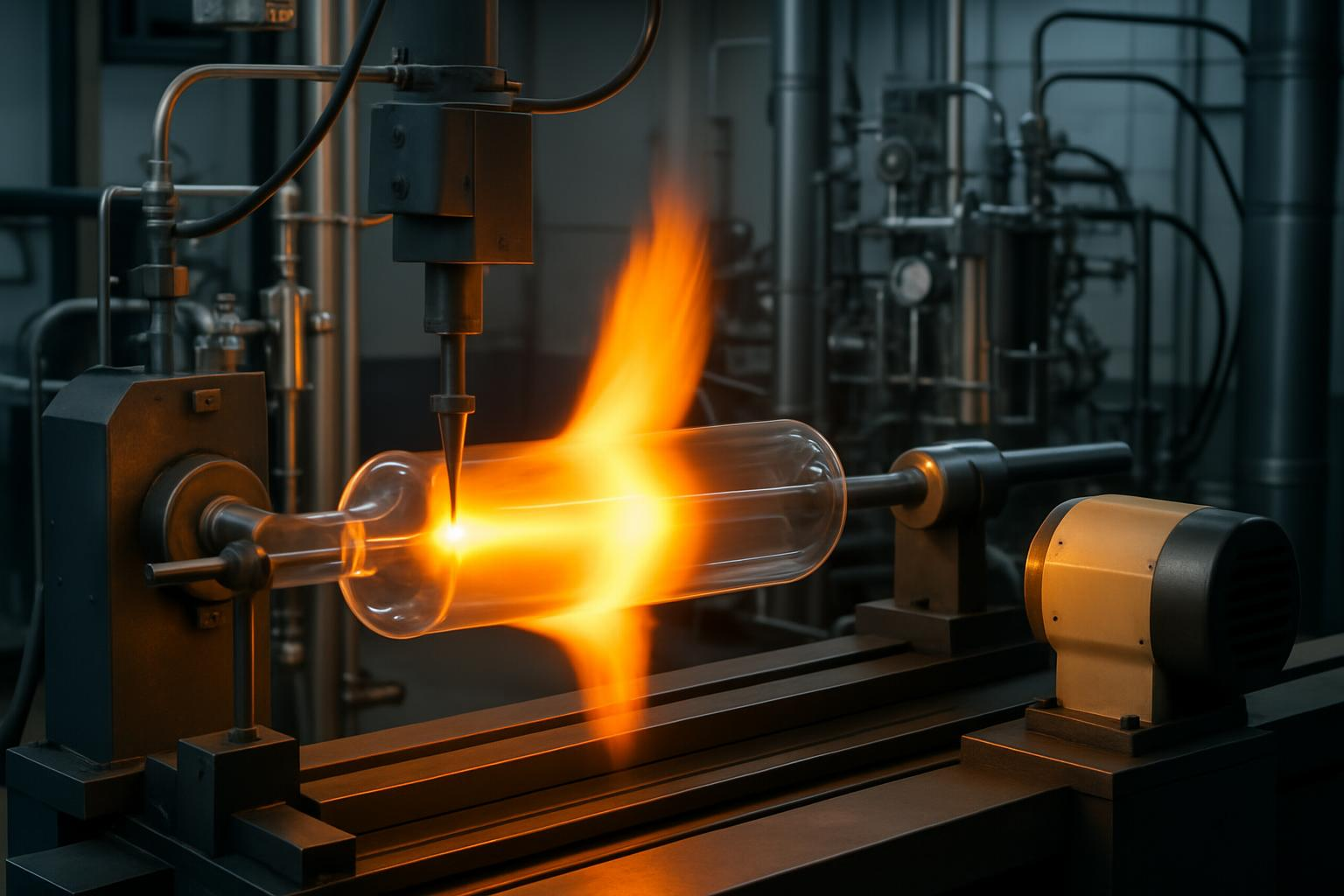

改良化学気相堆積法(MCVD)

MCVDは高品質なプレフォームを作成する主な方法である。純粋な石英管(直径15〜25 mm、長さ800〜1200 mm)を用い、高い円筒度、同心度、表面平滑性が要求される。管のいかなる欠陥も製品全体に伝播する。

管は水平に回転(10〜100回転/分)させながら、水素-酸素バーナーを縦方向に移動させ、管表面を1900〜2000°Cまで加熱する。

質量流量制御装置を介して、所定の化学蒸気がチューブ内部を±0.5%の流量制御で流れます。各堆積サイクルでは通常50~200回のパスを完了し、微細な煙質層(ソウト)がマイクロメートル単位の厚さに形成され、その後焼結されて緻密なガラスとなります。

外側気相堆積法(OVD)

OVDは、回転する垂直なベイトロッドの外側からガラス層を堆積させる方法であり、コアとクラッドの比率をより正確に制御でき、非常に大きなプレフォーム(最大直径150 mm、長さ1.5 m)の作製が可能です。

複数のバーナーによりまずコア層を堆積し、その後連続的にクラッド層を形成します。堆積後、多孔質のプレフォームは1500~1600°Cの炉内で緻密化され、ベイトロッドは焼結前または焼結後に取り除かれます。

品質管理

非接触型光学高温計が炎の温度を連続的に測定します。干渉計による屈折率プロファイリングによって、コア径、数値開口、およびプロファイル形状が評価されます。精密な幾何学的測定により、円形度は0.1%以内、同心度は0.5%以内に保たれます。

プロセス最適化とトラブルシューティング

体系的な実験設計により、温度、流量、化学組成を調整し、界面欠陥、屈折率の変動、形状上の問題の原因を特定します。

定期的な装置のメンテナンスとキャリブレーションが不可欠です。

ファイバー引き抜きに必要な装置

不適切な装置選定は生産の中断、ファイバーの切断、直径のばらつき、およびコーティング欠陥を引き起こします。

引き抜き塔には、黒鉛炉、レーザー式直径計、コーティング塗布装置、張力制御装置が統合されており、最大25 m/sのファイバー引き抜き速度を実現します。

塔は振動分離構造を持つ10〜15mの高さの鋼製構造物で、精密な環境制御(清浄正圧空気、温度±2°C、湿度制御)を維持しています。

高温炉

黒鉛ヒーターは±1°Cの精度で2200°Cに達し、熱電対と放射温度計によって監視されます。炉内雰囲気は酸素濃度10ppm未満のアルゴンまたは窒素を使用して、ヒーターやファイバーを保護します。

サーボ制御によるプレフォーム供給は±0.1mmの位置決め精度を実現します。

直径の測定と制御

レーザー回折システムにより、繊維直径を0.1 μmの分解能で、応答時間はミリ秒以下で測定します。フィードバック制御によってキャストン速度を調整し、安定した直径を実現します。

高度な予測制御および機械学習により、直径の安定性が最適化されます。

コーティング適用

二層構造のアクリレートコーティングを圧力ダイスで塗布します—まず一次層として柔らかいクッション層(約32.5 μm厚)、次に硬質保護二次層(約32.5 μm厚)を施し、最終的に約250 μmの直径を得ます。

コーティングの同心度は光学的に監視され、応力による分散を回避するために調整されます。

Uv硬化

中圧水銀UVランプを用いて、窒素雰囲気(酸素濃度50ppm未満)下でコーティングを重合させ、硬化阻害を防止します。

張力制御および巻取り

サーボ駆動のキャストンと滑らかな表面を使用して、引張張力を50~150gの間で制御し、光ファイバーの損傷を防ぎます。

トラバース巻取りシステムにより、ダンサーアームを用いた張力バッファリングを行い、均一で損傷のないスプール巻きが実現されます。

製造中にファイバー品質はどのように管理されていますか?

適切な監視を行わないと、大量のバッチが失敗し、材料と時間の無駄につながる可能性があります。

複数のリアルタイムセンサーが連続的にファイバー径、コーティング厚さ、張力、温度を監視し、即時のフィードバックと修正を可能にします。

光学試験

減衰は、850/1300 nm(マルチモード)および1310/1550 nm(シングルモード)でのカットバック法により測定されます。

帯域幅のテストには、過剰励起入射法または差動モード遅延法が使用されます。

数値開口およびモードフィールド直径の測定により、ファイバーが設計仕様およびシステム互換性を満たしていることを確認します。

機械試験

100 psiでの耐圧試験により弱いファイバーを除外します。付着性および曲げ試験により、コーティングの性能と機械的耐久性を検証します。

環境耐久試験では、実際の使用環境を模擬して長期的な信頼性を評価します。

統計的プロセス管理 (SPC)

管理図および工程能力指数により傾向を事前に検出します。実験計画法によってパラメータを最適化し、相関分析によりコーティング厚さの変化と炉温などの要因を関連づけます。

自動化された品質システムは、リアルタイムのフィードバック、データ記録、欠陥除去を実施し、ERPと連携して生産の可視化を完全に実現します。

一般的な製造上の問題とその解決策

問題が発生すると、生産ラインが停止したり、設備が損傷したり、材料が無駄になったり、顧客の信頼を損なう可能性があります。

ファイバーの切断、直径のばらつき、コーティング不良は、体系的なトラブルシューティングと予防保全を必要とします。

ファイバーの切断

炉の欠陥、温度変動、汚染、張力の不均一、またはコーティング応力が原因です。

直径のばらつき

プレフォームの不均一性、炉の不安定、速度制御の不備、または環境振動が原因です。

コーティング欠陥

ダイの摩耗、圧力変動、アライメントのずれ、紫外線による劣化、または材料の劣化が原因です。

体系的なトラブルシューティング

詳細なデータを収集し、トレンドや相関関係を分析し、変数を体系的に排除し、根本原因分析手法を用いて基盤的な問題に対処する。

予防的なメンテナンス

定期的なキャリブレーション、消耗部品の交換、清掃、振動および熱モニタリング、予備部品の在庫管理、およびオペレーターのトレーニングを含む。

良好な記録管理は、継続的改善を支援する。

まとめ

高品質なファイバコアを製造するには、原材料やプレフォームの製造から引き抜き、コーティング、品質検査に至るまで、生産工程全体における材料、装置、プロセスの厳密な管理が不可欠であり、高品質な光ファイバーを安定して生産できるようにする。