Dưới đây là bản dịch tiếng Việt của hướng dẫn sản xuất lõi sợi

Hướng Dẫn Toàn Diện Về Sản Xuất Lõi Sợi

Bạn có đang gặp khó khăn với sự phức tạp trong quy trình sản xuất lõi sợi không? Kiểm soát chất lượng kém có thể gây ra mất tín hiệu và lỗi sản xuất.

Sản xuất lõi sợi bao gồm việc chuẩn bị phôi bằng các phương pháp lắng đọng hơi hóa học, tiếp theo là quá trình kéo chính xác ở nhiệt độ lên tới 2000°C, kèm theo giám sát đường kính theo thời gian thực và phủ các lớp bảo vệ.

Ban đầu, công nghệ sản xuất lõi sợi có vẻ phức tạp và đòi hỏi khoản đầu tư đáng kể. Tôi nhớ lại trải nghiệm ban đầu của mình tại dây chuyền sản xuất sợi quang của HONGKAI, nơi đạt được độ chính xác như vậy dường như là điều gần như không thể. Mỗi bước, từ chuẩn bị nguyên liệu thô dạng thủy tinh đến việc phủ lớp bảo vệ cuối cùng, đều yêu cầu sự kiểm soát chính xác tuyệt đối. Bất kỳ sai sót nào cũng có thể dẫn đến sợi quang không đạt tiêu chuẩn hiệu suất và trở nên vô dụng. Việc hiểu rõ từng giai đoạn sản xuất là yếu tố thiết yếu để thành công. Hãy để tôi hướng dẫn bạn qua toàn bộ quy trình, giúp bạn xây dựng một dây chuyền sản xuất ổn định và hiệu quả, liên tục tạo ra các lõi sợi chất lượng cao.

Các vật liệu cần thiết để sản xuất lõi sợi là gì?

Chất lượng của nguyên liệu thô trực tiếp quyết định hiệu suất của sợi thành phẩm. Việc sử dụng các hóa chất có tạp chất sẽ dẫn đến suy hao quang học và đứt sợi trong quá trình kéo sợi.

Silic tetraclorua siêu tinh khiết và germani tetraclorua trải qua các phản ứng hóa học được kiểm soát trong các lò chuyên dụng ở nhiệt độ trên 1500°C để chuyển hóa thành thủy tinh.

Cốt lõi của sản xuất sợi chất lượng cao nằm ở việc lựa chọn đúng vật liệu. Tôi đã học được bài học này một cách sâu sắc trong những ngày đầu tiên làm việc trong ngành—một mẻ sợi liên tục không đạt kiểm tra chất lượng, và sau quá trình điều tra dài, vấn đề được truy nguyên về nguyên liệu thô bị nhiễm tạp. Yêu cầu độ tinh khiết trong sản xuất cáp quang nghiêm ngặt hơn nhiều so với hầu hết các ngành công nghiệp khác.

Các thành phần hóa học chính

Mặc dù về khái niệm là đơn giản, nhưng việc sử dụng các vật liệu hóa học cốt lõi đòi hỏi thực hiện rất khắt khe. Silic tetraclorua (SiCl4) là nguồn chính tạo ra thủy tinh silica, yêu cầu độ tinh khiết trên 99,999%. Những tạp chất nhỏ gây ra tổn hao quang học đáng kể hoặc làm đứt sợi.

Germanium tetrachloride (GeCl4) đóng vai trò là chất pha để tăng chỉ số khúc xạ lõi so với lớp vỏ. Nồng độ germanium chính xác điều khiển khẩu độ số và khả năng thu nhận ánh sáng. Sợi đơn mode thường có hàm lượng germanium dưới 3% theo trọng lượng, trong khi sợi đa mode có thể lên tới 8-12%.

Quá trình Phản ứng Hóa học

Các hóa chất dạng lỏng được chuyển hóa thành thủy tinh rắn thông qua một quá trình oxy hóa được kiểm soát cẩn thận. Phản ứng cơ bản là: SiCl4 + O2 → SiO2 + 2Cl2, yêu cầu nhiệt độ 1500-1800°C. Germanium tuân theo quy luật tương tự: GeCl4 + O2 → GeO2 + 2Cl2.

Việc duy trì điều kiện phản ứng ổn định trong suốt chu kỳ lắng đọng là thách thức. Ngay cả sự biến thiên nhiệt độ 10°C cũng gây ra sự thay đổi thành phần ảnh hưởng đến sợi quang. Lưu lượng oxy phải được giữ trong phạm vi ±1% để đảm bảo quá trình oxy hóa hoàn toàn. Các chloride chưa phản ứng sẽ tạo thành các tâm hấp thụ làm tăng tổn hao.

Tiêu chuẩn Độ tinh khiết và Kiểm tra

Vật liệu sợi quang vượt quá hầu hết các tiêu chuẩn độ tinh khiết của chất bán dẫn. Hàm lượng nước duy trì dưới 1 ppm (các nhóm hydroxyl gây hấp thụ ở bước sóng 1380 nm). Các tạp chất kim loại như sắt, đồng và crom phải dưới 10 ppb để tránh tổn thất bổ sung.

Chúng tôi kiểm tra từng lô hóa chất bằng ICP-MS và sắc ký khí để ngăn ngừa các sự cố tốn kém xảy ra về sau.

Lưu trữ và Xử lý

Các hóa chất này rất nhạy cảm với độ ẩm và sinh ra axit clohydric ăn mòn nếu tiếp xúc với nước. Chúng được lưu trữ trong các container thép không gỉ kín, dưới bầu khí nitơ khô, với nhiệt độ kiểm soát trong phạm vi ±2°C và độ ẩm dưới 5%.

Thao tác sử dụng ống dẫn bằng thép không gỉ đã đánh bóng điện hóa và các khớp nối VCR. Các đường ống được thổi rửa bằng khí nitơ độ tinh khiết cực cao trước khi sử dụng. Nhân viên vận hành mặc trang phục phòng sạch và tuân thủ nghiêm ngặt các quy trình.

Mặc dù chi phí cao, việc duy trì điều kiện lưu trữ siêu sạch sẽ ngăn ngừa nhiễm bẩn và các sự cố ngừng hoạt động gây tổn thất—một khoản đầu tư hoàn toàn xứng đáng.

Tạo phôi thủy tinh như thế nào?

Chất lượng phôi ảnh hưởng trực tiếp đến hiệu suất sợi cuối cùng, với sự lắng đọng không đồng đều dẫn đến dao động đường kính và tổn thất quang học.

Các kỹ thuật MCVD và OVD lắng đọng các lớp thủy tinh được kiểm soát bên trong hoặc bên ngoài các ống hoặc trục quay, tạo ra các phôi dài tới 1 mét.

Việc chế tạo phôi thủy tinh là bước quan trọng nhất, quyết định các tính chất quang học và cơ học. Những điều chỉnh nhỏ thông số có thể ảnh hưởng lớn đến chất lượng.

Phương pháp Hóa hơi Hóa học Được Điều chỉnh (MCVD)

MCVD là phương pháp chính để tạo ra các phôi chất lượng cao. Quy trình bắt đầu với một ống thạch anh tinh khiết (đường kính 15-25 mm, chiều dài 800-1200 mm), yêu cầu độ tròn, độ đồng tâm và độ nhẵn bề mặt cao. Bất kỳ khuyết tật nào trên ống đều sẽ lan truyền xuyên suốt quá trình.

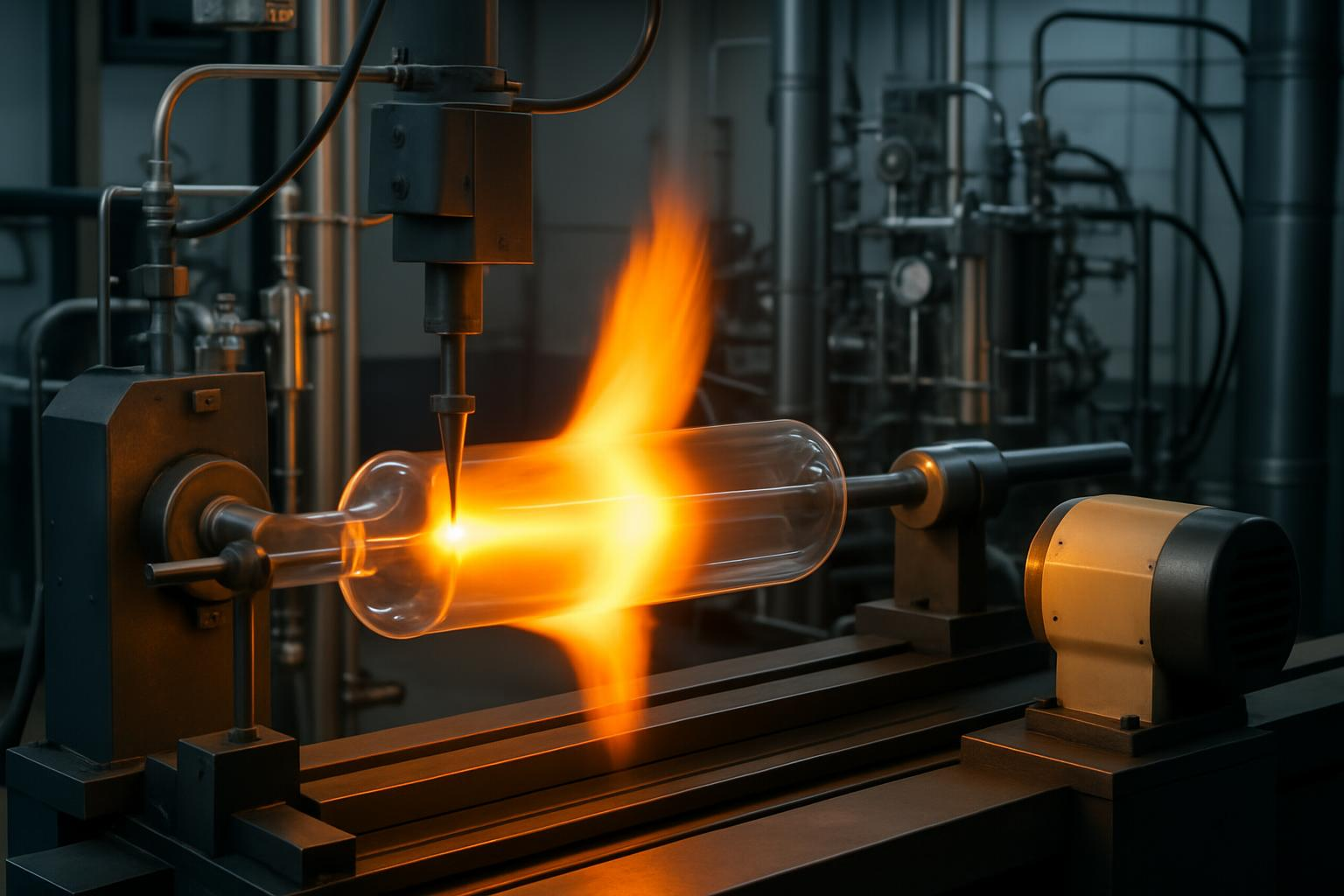

Ống quay theo phương ngang (10-100 vòng/phút) trong khi ngọn lửa hydro-oxy di chuyển dọc theo trục, làm nóng bề mặt ống lên 1900-2000°C.

Các hơi hóa học được chỉ định chảy bên trong ống với độ kiểm soát lưu lượng ±0,5% thông qua các bộ điều khiển lưu lượng khối. Mỗi chu kỳ lắng đọng thường hoàn thành từ 50 đến 200 lần đi qua, tạo thành các lớp bụi thủy tinh dày vài micromet, sau đó được thiêu kết thành thủy tinh đặc.

Lắng đọng hơi ngoài (OVD)

OVD lắng đọng các lớp thủy tinh lên một thanh mồi quay thẳng đứng từ phía ngoài, cho phép kiểm soát tốt hơn tỷ lệ lõi so với lớp vỏ và cho phép tạo ra phôi rất lớn (đường kính lên đến 150 mm, chiều dài 1,5 m).

Nhiều đầu đốt lần lượt lắng đọng các lớp lõi trước, sau đó là các lớp vỏ bao phủ liên tiếp. Sau khi lắng đọng, các phôi xốp được nung kết trong lò ở nhiệt độ 1500-1600°C, và thanh mồi được tháo ra trước hoặc sau khi thiêu kết.

Kiểm soát chất lượng

Các pyrometer quang học không tiếp xúc liên tục đo nhiệt độ ngọn lửa. Phân tích cấu trúc chiết suất bằng giao thoa kế đánh giá đường kính lõi, khẩu độ số và dạng cấu hình. Các phép đo hình học chính xác đảm bảo độ tròn trong phạm vi 0,1% và độ đồng tâm trong phạm vi 0,5%.

Tối ưu hóa quy trình và xử lý sự cố

Thiết kế thí nghiệm hệ thống điều chỉnh nhiệt độ, lưu lượng và thành phần hóa học, xác định nguyên nhân gây ra các khuyết tật bề mặt, biến đổi chỉ số khúc xạ và các vấn đề về hình học.

Bảo trì và hiệu chuẩn thiết bị định kỳ là yếu tố then chốt.

Thiết bị cần thiết cho quá trình kéo sợi

Việc lựa chọn thiết bị không đúng sẽ gây gián đoạn sản xuất, đứt sợi, biến thiên đường kính và các khuyết tật lớp phủ.

Các tháp kéo sợi được trang bị lò graphite, thiết bị đo đường kính bằng laser, bộ phun lớp phủ và bộ điều khiển lực căng, cho phép tốc độ kéo sợi lên đến 25 m/s.

Tháp cao từ 10-15 m bằng kết cấu thép có cách ly rung động, duy trì kiểm soát môi trường chính xác (không khí áp suất dương đã lọc, nhiệt độ ±2°C, kiểm soát độ ẩm).

Nhiệt độ cao

Bộ gia nhiệt graphite đạt nhiệt độ 2200°C với độ chính xác ±1°C, được giám sát bằng cặp nhiệt điện và máy đo nhiệt độ hồng ngoại. Môi trường lò sử dụng argon hoặc nitơ với hàm lượng oxy dưới 10 ppm để bảo vệ bộ gia nhiệt và sợi.

Tốc độ đưa phôi được điều khiển bằng servo đảm bảo độ chính xác định vị ±0,1 mm.

Đo lường và Điều khiển Đường kính

Các hệ thống nhiễu xạ laser đo đường kính sợi với độ phân giải 0,1 μm và phản hồi dưới miligiây. Điều khiển phản hồi điều chỉnh tốc độ capstan để duy trì đường kính ổn định.

Điều khiển dự báo tiên tiến và học máy tối ưu hóa độ ổn định đường kính.

Quy trình phủ lớp ngoài

Lớp phủ acrylate hai lớp được áp dụng bằng đầu ép có áp lực — lớp đệm mềm bên trong (~32,5 μm độ dày), sau đó là lớp phủ bảo vệ cứng bên ngoài (~32,5 μm), đạt đường kính cuối cùng khoảng ~250 μm.

Độ đồng tâm của lớp phủ được giám sát bằng quang học và điều chỉnh để tránh hiện tượng tán sắc do ứng suất gây ra.

Mực curing uv

Các đèn thủy ngân áp suất trung bình hóa rắn lớp phủ trong môi trường nitơ (<50 ppm oxy) để ngăn chặn ức chế quá trình đóng rắn.

Điều khiển Lực căng và Cuộn dây

Lực căng kéo được điều khiển trong khoảng 50-150 g bằng các capstan điều khiển servo và bề mặt nhẵn để tránh làm hư hại sợi.

Các hệ thống cuộn dây đi ngang đảm bảo việc quấn ống đều và không gây hư hại, với bộ đệm lực căng sử dụng tay nhảy (dancer arms).

Chất lượng sợi được kiểm soát như thế nào trong quá trình sản xuất?

Nếu không được giám sát đúng cách, các lô lớn có thể bị lỗi, gây lãng phí vật liệu và thời gian.

Nhiều cảm biến thời gian thực liên tục theo dõi đường kính sợi, độ dày lớp phủ, lực căng và nhiệt độ để cung cấp phản hồi và điều chỉnh ngay lập tức.

Thử nghiệm quang học

Độ suy hao được đo bằng phương pháp cắt ngắn tại 850/1300 nm (đa chế độ) và 1310/1550 nm (đơn chế độ).

Kiểm tra băng thông sử dụng phương pháp kích hoạt đầy quá mức hoặc phương pháp trễ chế độ vi sai.

Các phép đo khẩu độ số và đường kính trường chế độ đảm bảo sợi quang đáp ứng thông số thiết kế và tương thích với hệ thống.

Thử nghiệm Cơ học

Kiểm tra độ bền kéo ở áp suất 100 psi để loại bỏ sợi yếu. Kiểm tra độ bám dính và uốn cong để xác minh hiệu suất lớp phủ và độ bền cơ học.

Các bài kiểm tra lão hóa trong môi trường mô phỏng điều kiện thực tế nhằm đảm bảo độ tin cậy lâu dài.

Kiểm soát quy trình thống kê (SPC)

Biểu đồ kiểm soát và chỉ số năng lực phát hiện xu hướng một cách chủ động. Thiết kế thí nghiệm giúp tối ưu hóa các thông số. Phân tích tương quan liên kết các vấn đề như thay đổi độ dày lớp phủ với nhiệt độ lò.

Các hệ thống chất lượng tự động hóa thực hiện phản hồi thời gian thực, ghi nhật ký dữ liệu, loại bỏ lỗi và tích hợp với ERP để có tầm nhìn toàn diện về sản xuất.

Các vấn đề sản xuất phổ biến và giải pháp

Các sự cố có thể làm ngừng dây chuyền sản xuất, gây hư hại thiết bị, lãng phí nguyên vật liệu và làm mất lòng tin của khách hàng.

Các sự cố đứt sợi, biến động đường kính và lỗi lớp phủ đòi hỏi quy trình khắc phục sự cố theo hệ thống và bảo trì phòng ngừa.

Đứt sợi

Do lỗi lò nung, dao động nhiệt độ, nhiễm bẩn, bất thường về lực căng hoặc ứng suất lớp phủ.

Biến động đường kính

Do phôi không đồng đều, sự mất ổn định của lò nung, kiểm soát tốc độ kém hoặc rung động môi trường.

Lỗi lớp phủ

Xảy ra do mòn đầu kéo, dao động áp suất, lệch trục, lão hóa tia cực tím hoặc suy giảm vật liệu.

Khắc phục sự cố theo hệ thống

Thu thập dữ liệu chi tiết, phân tích các xu hướng và mối tương quan, loại bỏ các biến một cách hệ thống, và sử dụng các phương pháp phân tích nguyên nhân gốc rễ để giải quyết các vấn đề cơ bản.

Bảo trì phòng ngừa

Bao gồm hiệu chuẩn định kỳ, thay thế các bộ phận mòn, làm sạch, giám sát rung động và nhiệt độ, quản lý tồn kho phụ tùng thay thế, và đào tạo người vận hành.

Việc ghi chép cẩn thận hỗ trợ cải tiến liên tục.

Kết Luận

Sản xuất lõi sợi thành công đòi hỏi phải kiểm soát nghiêm ngặt vật liệu, thiết bị và quy trình trong toàn bộ chuỗi sản xuất—từ nguyên vật liệu và chế tạo phôi đến kéo sợi, phủ lớp và kiểm tra chất lượng—để sản xuất ổn định cáp quang chất lượng cao.