適切なワイヤードローイング機械メーカーを選ぶ方法

機械のパートナーを選ぶことは極めて重要な決定です。誤った選択は、何年にもわたる生産上の問題、納期遅延、利益の損失を招き、企業全体の事業計画を危険にさらす可能性があります。

適切な線引き機メーカーは戦略的パートナーとして機能し、信頼性が高く効率的な技術と確実なアフターサービスを提供します。彼らは投資収益率(ROI)の向上と、貴社の長期的な競争優位性の確保に注力しています。

線引き機メーカーの選び方

この決定は単なる価格比較以上の意味を持ちます。それは、貴社のビジネス目標を理解するパートナーを見つけることなのです。私はこの業界で15年以上の経験があり、適切なパートナーシップがケーブル工場の将来をどのように変革できるかを実際に見てきました。貴社の成長のために最良の選択をするために検討すべき主要な要素について見ていきましょう。

一流の線引き機メーカーに求められる主な品質とは何ですか?

オンライン上には多くの製造業者が存在し、いずれも品質を約束しています。しかし約束は簡単であり、低品質の機械は業務に深刻な支障をきたし、頻繁なダウンタイムを引き起こし、チームの士気を低下させる可能性があります。

一流の製造業者は、実績のある業界経験、革新を重んじる文化、そして透明性のある品質管理プロセスを通じて品質への取り組みを貫いています。彼らは単なる販売者ではなく、エンジニアであり、パートナーです。

主要な製造業者の特徴

あなたのような事業主と話す際、会話はしばしば機械の価格から始まります。しかし私は常に、その会社の性格や能力へと話題を導きます。機械の品質は、それを製造・サポートする企業の質にかかっています。長年の経験から、単なる装置供給業者と真の製造パートナーとの違いを見極めるようになってきました。長期的成功においては、いくつかの不可欠な柱に帰結するのです。

豊富な業界経験

経験とは、単に企業がどれだけの年数ビジネスを続けてきたかということではなく、何百ものクライアントに対して現実的な問題を解決してきた中で得られた知識の深さを指します。経験豊富な製造業者は、取り扱いが難しい素材や特殊な生産要件、複雑な統合プロジェクトに対応してきました。こうした実績があることで、完成度が高いだけでなく、配慮の行き届いた設計がなされた機械が生まれます。彼らは何十年にもわたるフィードバックに基づいて、自らのプロセスを洗練させてきました。

数年前に、ある潜在的なサプライヤーを訪問したことを覚えています。彼らのワークショップは新しくて洗練されていましたが、エンジニアたちが材料の応力や長期間使用による摩耗に関する詳細な質問に答えられませんでした。数か月後、別の企業を訪問しました。施設は古かったのですが、主任エンジニアは20年前に製作して今も稼働している機械のエピソードを話してくれました。彼は、それらの旧モデルに基づいて行った設計改良を私に見せてくれました。このような経験こそが信頼を築くのです。それは、あなたの機械が一発目の試みではなく、継続的な改善の成果であることを保証します。

徹底的な革新を重んじる文化

ワイヤーおよびケーブル業界は静的ではありません。新しい素材、より高い性能基準、そして効率性向上への需要により、機械装置も進化する必要があります。一流のメーカーは研究開発(R&D)に積極的に投資しています。彼らは5年前とまったく同じ機械を作っているのではなく、常にそれをより高速で、エネルギー効率が高く、より革新的なものに進化させているのです。

R&Dチームや特許、予知保全やデータ分析などのIndustry 4.0機能に関する取り組みについて言及している製造業者を探してください。これは、単なる現時点での販売ではなく、将来を見据えている証です。例えば、HONGKAIでは、より効率的なキャスタム冷却システムの開発やリアルタイム張力監視の統合に、エンジニアリング予算の大きな部分を割いています。これは顧客からの要望によるものではなく、市場の将来のニーズを先取りしようという私たちの取り組みの一環です。革新を続けるパートナーを選ぶことで、競合他社よりも一歩 ahead を走ることができます。

透明性が高く厳格な品質管理

品質は後付けではいけません。製造プロセスのすべての段階に組み込まれていなければなりません。優れた製造業者は、自らの品質管理(QC)システムを誇らしげに提示するでしょう。これは最終検査を超えるものであり、原材料の段階から始まります。

堅牢な品質管理プロセスの例は以下の通りです:

- 来料検査:すべての鋼材、モーター、ベアリングのロットは、組立ラインに入る前にテストされます。

- 工程内点検:主要な部品は、複数の生産段階で測定および確認されます。たとえば、キャスタムの動的バランスは最終組立前後でチェックされます。

- 全システム試験:完成した機械は長時間(通常24~48時間)負荷をかけて運転され、実際の使用条件を模擬します。振動、温度安定性、ワイヤー品質の一貫性をテストします。

- 記録管理:すべての検査は記録され、各機械のシリアル番号に関連付けられ、完全な履歴を作成し、責任の所在を明確にします。

製造業者に品質管理プロセスについて尋ねるとき、その回答は詳細で自信に満ちているべきです。あいまいな回答は大きな警告信号です。真の品質とはスローガンではなく、科学なのです。

製造業者の技術力は、あなたの投資利益率(ROI)にどのように直接影響するのでしょうか?

利益を生むために新しい機械に投資します。しかし、その機械が非効率的で材料を無駄にしたり、品質が不安定である場合、それは財務上の負担となり、収益性を損なうことになります。

メーカーの技術的専門知識は、より高速で、材料のロスが少なく、優れたエネルギー効率を実現するように設計された機械を提供することで、直接的にROI(投資利益率)を高めます。この精密なエンジニアリングにより、あなたの投資は利益創出の中心となります。

技術的専門知識とROI

私はよくクライアントにこう言います。購入価格はROI計算における一要素にすぎません。真のコストとリターンは稼働期間中に明らかになります。10%安くても銅材を3%多く無駄にする機械は、寿命期間を通じてはるかに高いコストをあなたに課すことになるでしょう。ここでメーカーの深い技術的知識があなたにとって最大の資産となるのです。単に部品を組み立てるだけでなく、線材引きの物理学および経済性を理解していることが重要です。

特定の技術的専門分野が、貴社のビジネスに具体的な財務的利益をもたらす方法を詳しく見ていきましょう。

機械設計の精度

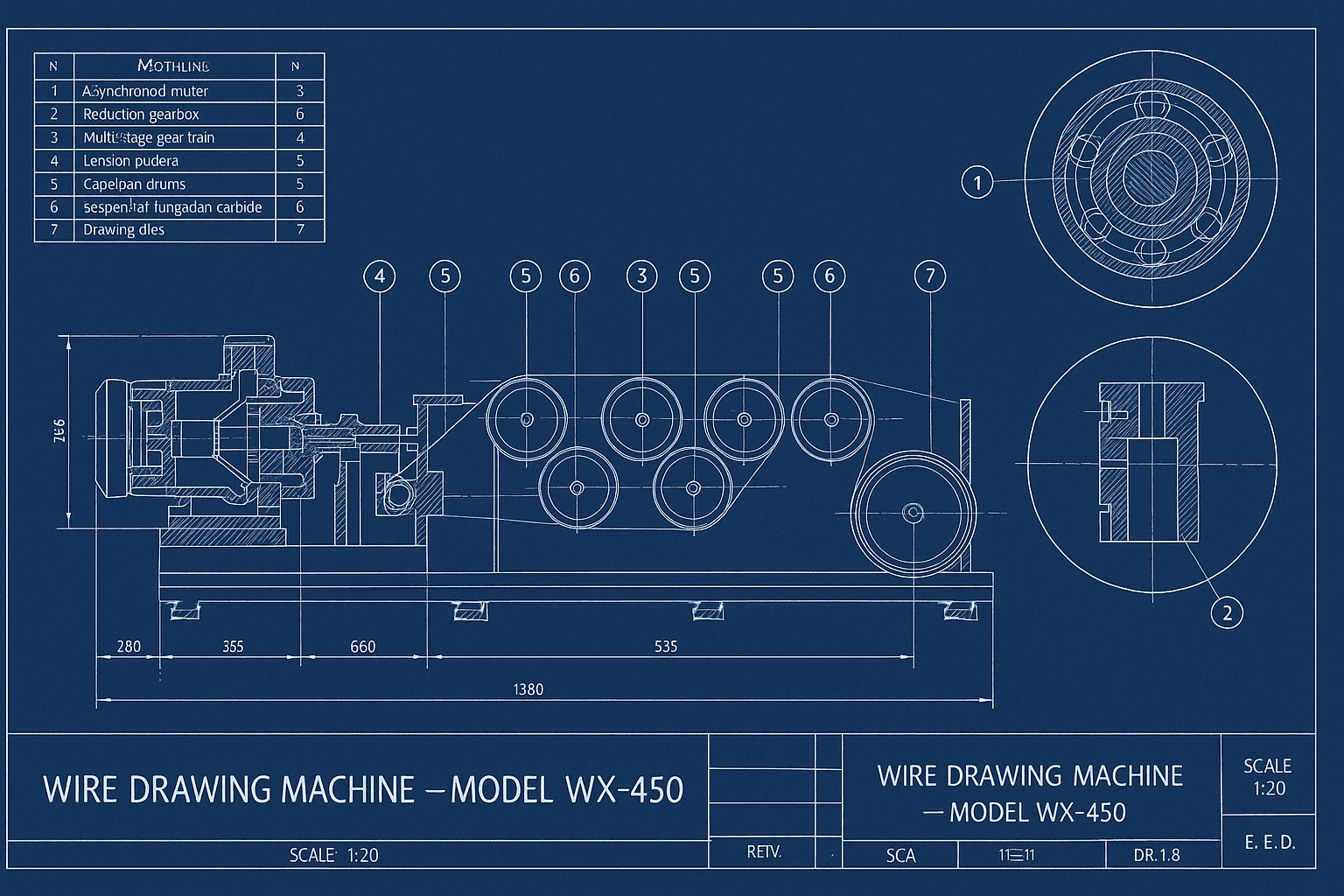

ワイヤードローイングマシンの核となるのはその機械的構造です。フレームの安定性、シャフトのアライメント、回転部品のバランスはすべて、性能に直接影響を与えます。

- 振動制御:設計が不十分なフレームは高速運転時に振動し、キャスタム部での微小滑り、ワイヤー直径のばらつき、表面欠陥を引き起こします。また、ベアリングやモーターの早期摩耗を招き、ダウンタイムとメンテナンスコストが増加します。優れた工学設計力を備えたメーカーは、有限要素法(FEA)を用いて剛性があり安定したフレームを設計することで、最高速度でもスムーズに運転できる機械を実現しています。これにより、毎時間より多くの高品質なワイヤーを生産することが可能になります。

- トランスミッションシステム:モーターからキャプスタンへの動力伝達の方法は極めて重要です。高品質なベルトを用いた効率的なギアボックスまたは直接駆動方式は、エネルギー損失を低減します。かつて私はクライアントのために2台の機械を分析したことがあります。一方は標準的なVベルト方式、もう一方は先進的な同期ベルト方式を採用していました。その結果、同期ベルト式の機械は同じ出力に対して8%少ないエネルギー消費で済みました。年間を通すと、この節約額だけで価格差を相殺できたのです。

材料科学の習得

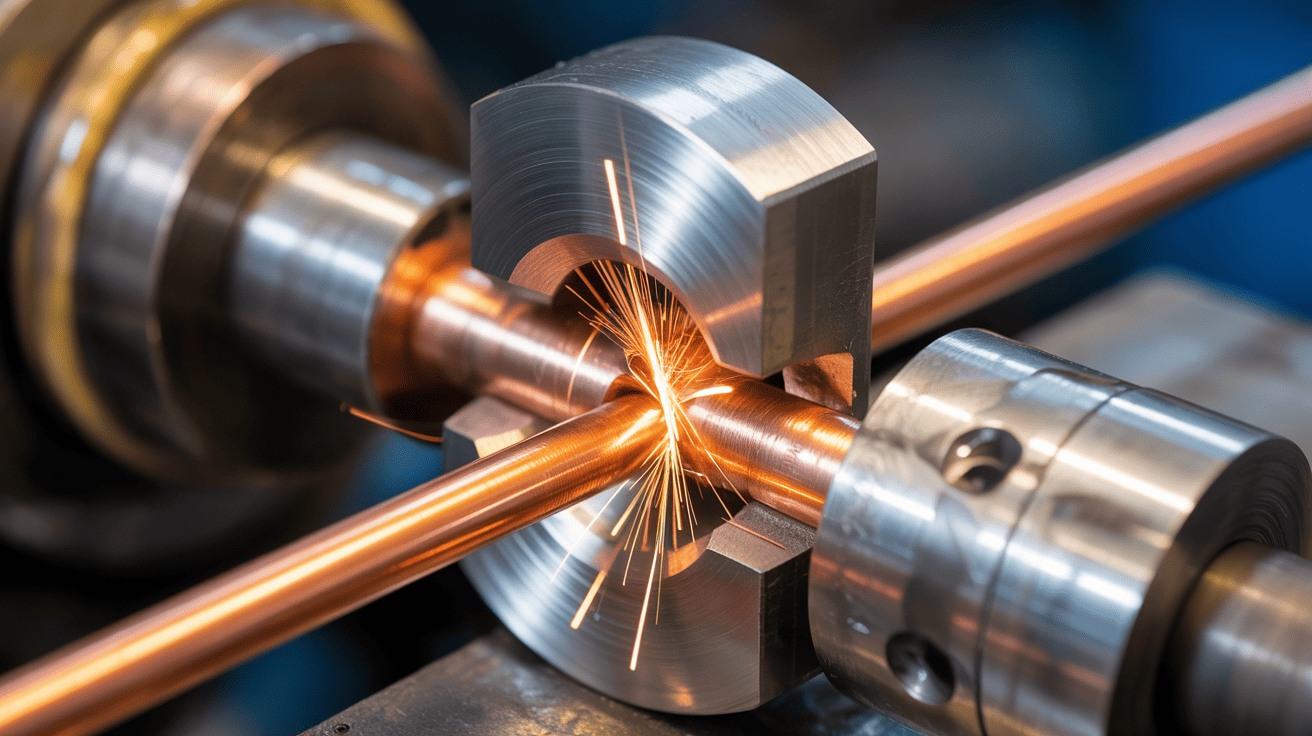

ワイヤードローイングは制御された変形プロセスです。製造業者は、異なる材料が応力下でどのように振る舞うかを理解していなければならず、この知識が機械全体の設計を形作ります。

- 銅とアルミニウムの比較:銅は延性に優れていますが、加工硬化が速く進行します。一方、アルミニウムは軽量で柔らかいですが、切りくずがねばつく("gummy")傾向があり、表面傷が生じやすいです。専門知識を持つメーカーは、それぞれの材料に最適化された異なるキャプスタン形状、冷却システム、ダイボックス構成を設計しています。たとえば、アルミニウムの引抜き加工では、より緩やかな巻き付き角度と高度な潤滑が必要となり、材料の付着を防ぎます。特定の材料に合わせて専門家が設計した機械を選ぶことで、より高品質なワイヤーが得られ、ワイヤーブレイクの発生も減り、大幅な時間と材料の損失を回避できます。

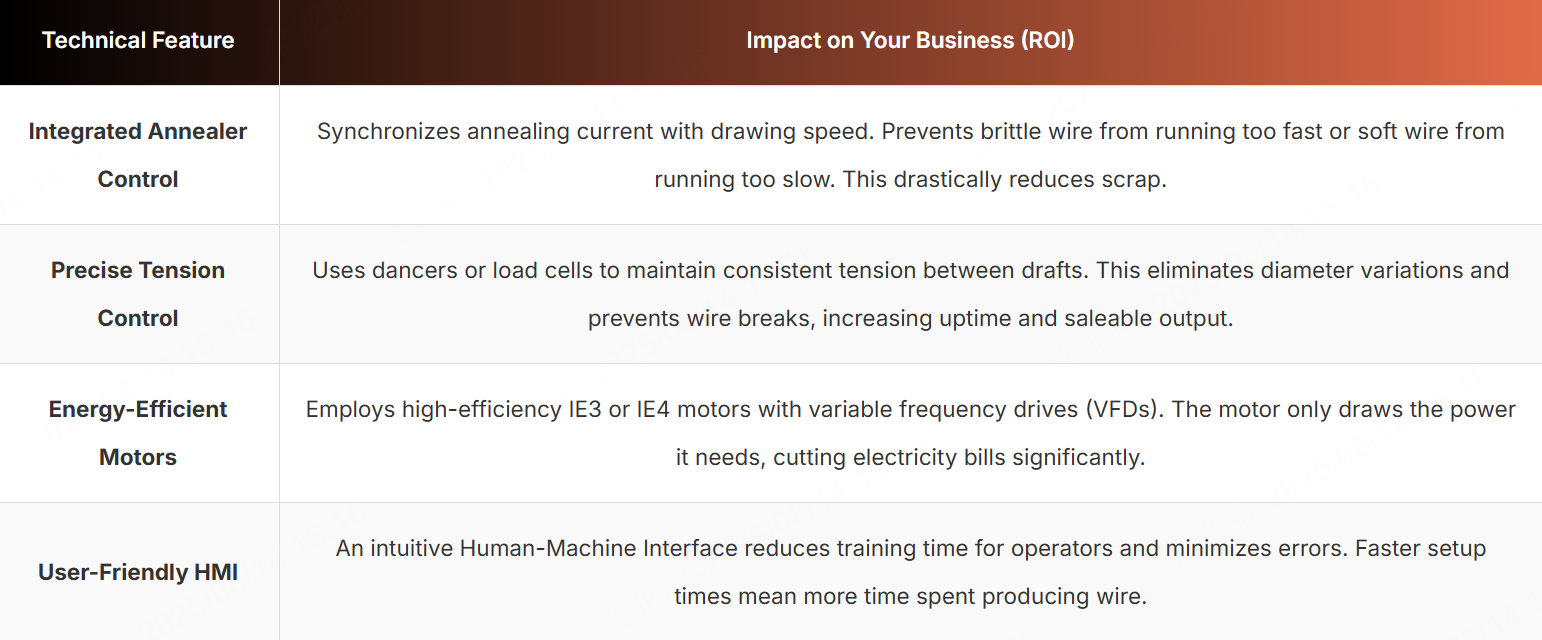

高度な自動化および制御システム

現代のワイヤードローイングマシンの「頭脳」は、プログラマブルロジックコントローラ(PLC)と制御システムです。ここにこそメーカーの技術力が最も明確に現れ、運用コストに大きな影響を与えます。

自社でソフトウェアを開発する、またはシーメンスやロックウェルなどの制御技術の専門家と密接に提携しているメーカーは、単なる組立業者にはできないレベルの統合を提供できます。この統合こそが最大効率、ひいては最大の投資利益率(ROI)を実現する鍵となります。

なぜ初期の機械価格よりもアフターサービスが重要なのでしょうか?

非常に安い価格で機械を見つけることができるかもしれませんが、もし故障した際に技術者や交換部品が数週間入手できなければ、その低価格は大きな負債となります。

アフターサポートは、高額な停止時間に対する保険です。迅速かつ信頼性の高い設置、トレーニング、メンテナンスサポートを提供するメーカーは、あなたの機械が生産的な資産であり続けることを保証し、ストレスの原因になることを防ぎます。

信頼できるアフターサポート

インドの工場経営者であるクマー氏からの電話を決して忘れません。当時彼は私たちの顧客ではありませんでした。他の見積もりと比べて初期コストを約15%節約するために、欧州企業からワイヤードローイングラインを購入したのです。その機械は6か月間はうまく稼働しましたが、その後重要なセンサーが故障しました。製造元に連絡すると、部品の発送に4週間かかると言われました。機械が停止している日々、彼は生産で何千ドルもの損失を出し、大きな契約を失うリスクも伴いました。切羽詰まった状態で私に連絡し、助けを求めました。

私たちはサプライヤーの互換性のあるセンサーを特定し、3日以内に彼のもとに届けました。それ以来、彼はHONGKAIの忠実な顧客となりました。彼の話は、機械のコストにはダウンタイムの可能性も含まれるという強い教訓です。サポート体制の弱いメーカーからの低価格は、あなたができる最もリスクの高い投資の一つです。

優れたアフターサポートの柱

優れたサポートとは漠然とした約束ではなく、工場の運転を維持するために設計された体系的な仕組みです。以下は、あらゆる製造パートナーに求めるべき要件です。

- 専門的な据え付けおよび試運転:サポートは機械があなたの工場に到着した時点で始まります。一流のメーカーは、外部の請負業者ではなく自社の経験豊富な技術者を派遣し、適切な設置、キャリブレーション、既存の生産工程との統合を確実に行います。指定された速度で正常に稼働し、品質の高いワイヤーを生産できるようになるまで、技術者は現場から離れません。これにより、不適切なセットアップによる多数の小さな問題を未然に防ぎます。

2.包括的なオペレーター教育:チームが安全かつ効率的に操作する方法を理解していなければ、高性能な機械も無意味です。教育は単に「スタート」ボタンを押すだけでは不十分です。メーカーの技術者は、以下の内容についてお客様のオペレーターに指導すべきです。

-

- 異なる線径および材質に対する適切なセットアップ。

- 日常のメンテナンス(例:潤滑、ダイス交換)。

- 一般的なトラブルシューティング。

- HMIとその診断機能を理解すること。

このようなトレーニングへの投資は、オペレーターの誤りを減らし、停止時間を最小限に抑え、機械の寿命を延ばすことで回収されます。

- すぐに入手可能なスペアパーツ:すべての機械は最終的にスペアパーツを必要とします。問題はどれだけ迅速に入手できるかです。責任あるメーカーは、ベルト、ベアリング、センサーなどの一般的な消耗品を含む重要な部品を大量に在庫しており、通常の出荷日数を明確に提示できます。HONGKAIでは、専用のスペアパーツ倉庫を備えており、重要なコンポーネントを24時間以内に出荷することを目指しています。潜在的なメーカーにスペアパーツに関する方針を確認してください。その回答が、稼働時間に対する彼らの取り組みを明らかにします。

4. 迅速な技術サポート(リモートおよび現地対応):問題が発生したときは、迅速な支援が必要です。優れたパートナーは、複数レベルのサポートを提供します:

-

- リモート診断:現代の機械は多くの場合、リモートでアクセス可能であり、メーカーの技術者がPLCにログインしてソフトウェアの問題を診断し、エラーログを分析し、現地のチームが修復作業を行うためのガイドを提供できます。これにより、80%の問題が数日ではなく数時間以内に解決します。

- 現地サポート:複雑な機械的問題に対しては、工場に技術者を派遣する必要があります。メーカーのサービスエンジニアネットワークについて、および彼らが施設に到達できるまでのスピードについて確認してください。明確なサービスレベル契約(SLA)は、専門的な組織であることを示しています。

製造業者を選ぶことは、ビジネスパートナーを選ぶことと同じです。販売当日だけでなく、機械の10〜20年という寿命全体を通じてあなたをサポートしてくれる相手を選ぶべきです。こうした安心感は、初期価格のわずかな割引よりもはるかに価値があります。

カスタマイズは競争優位性を獲得するためにどのような役割を果たすのか?

あなたの市場は独自性があり、顧客のニーズも特定されています。標準的で市販の機械では作業をこなせるかもしれませんが、競合他社に対して優位に立つことはできません。

カスタマイズにより、正確な生産ニーズに合わせて機械を調整でき、結果として高い効率性、独自の製品機能、強化された市場ポジションが得られます。これにより、より収益性の高いビジネスチャンスを獲得できます。

競争優位性のためのカスタマイズ

かつて私は、陳さんというクライアントと協力して高級自動車用ワイヤー市場への進出を検討したことがあります。仕様は非常に厳しく、特定の表面仕上げと極めて狭い直径公差が要求されていました。市販されているマルチワイヤードローイングマシンはそれに近い性能を持っていましたが、トップレベルのOEM要件を一貫して満たすことはできませんでした。複数のサプライヤーは、標準構成では不可能だと言っていました。

標準機械を提供する代わりに、私たちは彼本人およびその技術チームと協議し、コンサルティングプロジェクトのようなアプローチを取りました。清浄な潤滑剤を高圧で供給できるようにダイボックスの潤滑システムを再設計し、マイクロスリップを防ぐために特定の表面粗さを持つカスタムタケ巻きコーティングを開発しました。さらに、最終段のタケ巻きモーターにリアルタイムでフィードバックを行い、許容誤差を維持するために微調整を行うレーザー外径ゲージを統合しました。完成した機械は標準品ではありませんでしたが、陳氏が地元の競合他社には生産できないワイヤーを製造することを可能にしました。彼は大規模な契約を獲得し、その分野での市場リーダーとなりました。これがカスタマイズの力です。

カスタマイズが適しているのはどのような場合ですか?

すべての工場が完全にカスタム化された機械を必要としているわけではありませんが、メーカーには、必要に応じて柔軟性と十分な技術力を備えて、カスタマイズされたソリューションを提供できる体制が求められます。以下は、カスタマイズによって顕著な競争優位性が得られる分野です:

- 特殊材料への対応:合金、被覆線、またはその他の標準的でない材料を扱う場合、汎用機では対応が困難です。カスタマイズにより、引き抜き段数、各段での断面減少率、焼鈍条件、潤滑方式などを材料の特性に完全に合わせて調整できます。

- 特殊な巻取りまたは巻き付けの要件:顧客が特定のリールサイズ、往復巻きパターン、または巻き寸法を必要とする場合があります。製造ラインにカスタム巻取り/巻き付けソリューションを直接統合できるメーカーは、後工程で別途高価な設備を必要としないため、効率の向上と労働コストの削減につながります。

- 工場レイアウトの制約:工場のスペースが限られている場合や形状が特異な場合は、柔軟性のあるメーカーが機械のレイアウト(たとえば、よりコンパクトな設計にしたり、引き抜き部と焼鈍装置および巻取り装置を分離したり)を変更して既存の施設に適合させることができ、高額な工場改修を回避できます。

- カスタマイズのプロセス:協働するパートナーシップ

真のカスタマイズを提供する製造業者は、単なるサプライヤーではなく、パートナーとして機能します。そのプロセスは以下のようになります。

- 詳細なヒアリング:彼らはまず質問から始めます。達成したい目標は何ですか?お客様の課題は何ですか?生産上のボトルネックはどこにありますか?最初に貴社のビジネス目標を理解しようとします。

- コンセプトと設計:彼らのエンジニアが提案ソリューションを立案し、貴社のチームが初期設計に対してフィードバックを提供します。

- 透明性のある見積もり:カスタムマシンの見積もりは詳細なものであり、各変更点とその目的を説明し、カスタム機能を事前に話し合った利益と結びつける必要があります。

- 製造およびテスト:生産中は進捗状況を報告し、出荷前に貴社の特定の材料(またはそれに近い代替材料)を使用してマシンを徹底的にテストします。

カスタマイズ能力の高いメーカーを選ぶということは、単に機械を購入するのではなく、自社のビジネス成功のための目的特化型ソリューションに投資することを意味します。これはニッチ市場への対応、高価格設定の実現、そしてより強固で守りやすいビジネス構築を可能にする戦略的な取り組みです。

どのようにしてメーカーの主張を検証し、信頼性を確保できるでしょうか?

すべてのメーカーのウェブサイトやパンフレットには、品質、スピード、信頼性において最高であるという印象的な主張が満載です。しかし、どうすればマーケティングと真実を見分けることができるのでしょうか?

これらの主張を客観的証拠によって検証しなければなりません。認証の確認、既存顧客との対話、サンプル生産の依頼、および工場の徹底的な監査を通じて、実際にその能力を確かめることが重要です。

メーカーの主張の検証方法

信頼はパートナーシップにおいて不可欠ですが、ビジネスの世界では、信頼は勝ち得て、検証されなければなりません。私は常に潜在的なクライアントに対して懐疑的になるよう勧めています。私の言うことをそのまま信じるのではなく、実際にそれを証明してみせましょう。自信を持ち、信頼できるメーカーはすべてオープンにし、あなたの質問を歓迎し、納得のいく意思決定に必要な証拠を提供します。もしメーカーがその裏側を見せることに消極的であれば、彼らは何を隠しているのかと考えるべきです。

製造業者の主張を体系的に検証し、投資リスクを低減するための実用的なチェックリストを以下に示します。

ステップ1:第三者認証の確認

独立機関による認証は、企業が国際基準への取り組みを示す基本的な指標です。単なる紙切れではなく、文書化され、監査されたプロセスの存在を意味しています。

- ISO 90015:設計、生産、サービスにおいて一貫した文書化されたプロセスを製造業者が有していることを示す、最も基本的な品質管理認証です。これは、品質に対して真剣に取り組んでいることの証です。

- CEマーキング(ヨーロッパ向け):ヨーロッパに所在している、またはそこで販売を予定している場合は必須です。このマークは、機械がEUの高い安全性、健康保護、および環境保護基準を満たしていることを示しています。CE認証を持つ製造業者は、安全で信頼性の高い設備に投資していると言えます。

- その他の地域認証(例:UL、CSA):所在地によっては、その他の認証が必要となる場合があります。複数の市場向けに製品認証を取得する意欲を持つ製造業者は、グローバルな経験とコンプライアンスへの取り組みを示しています。

ステップ2:顧客の参考情報を請求し、実際に話す

これは最も効果的なステップの一つです。満足している顧客のリストは、製造業者にとって最高の広告です。単にリストを要求するだけでなく、自社に関連する参考情報を依頼してください(例えば、同じ素材や線径を加工している顧客など)。

参考情報と話す際には、具体的な質問をしてください。

- 「設置およびトレーニングのプロセスはいかがでしたか?」

- 「機械の信頼性はどうですか?ダウンタイムは頻繁に発生しますか?」

- 技術サポートや部品の供給が必要だった際に、メーカーの対応はどの程度迅速でしたか?

- 機械は約束された生産速度と品質を実現していますか?

- もう一度そのメーカーから購入したいと思いますか?

こうした回答により、実際にそのメーカーの顧客としてどのような体験が得られるかが明確に見えてきます。

ステップ3:お客様の材料によるサンプル運転を依頼する

特に特殊な用途向けなど、大きな投資を検討している場合、「実際に見る」ことが最も信頼できます。メーカーに対して、お客様の原材料(ワイヤロッド)を送付し、それらをメーカーの機械で加工してもらうよう依頼してください。そして、引き抜き後のワイヤーのサンプルを作成・提供してもらい、表面仕上げ、伸び率、直径公差などが、お客様の素材で要求される性能を満たせるかを確認します。中にはテスト運転を直接メーカーの工場で目視するために訪問するクライアントもおり、契約前に性能を確実に検証する優れた方法です。

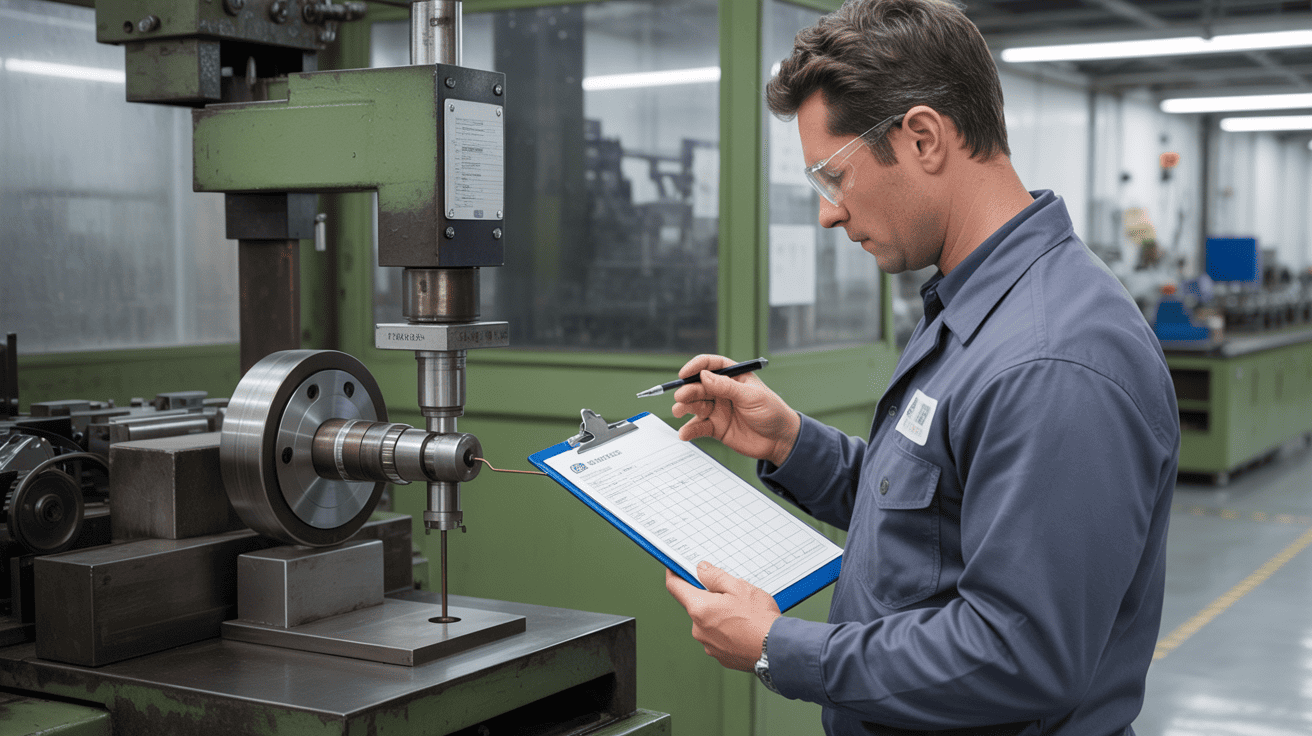

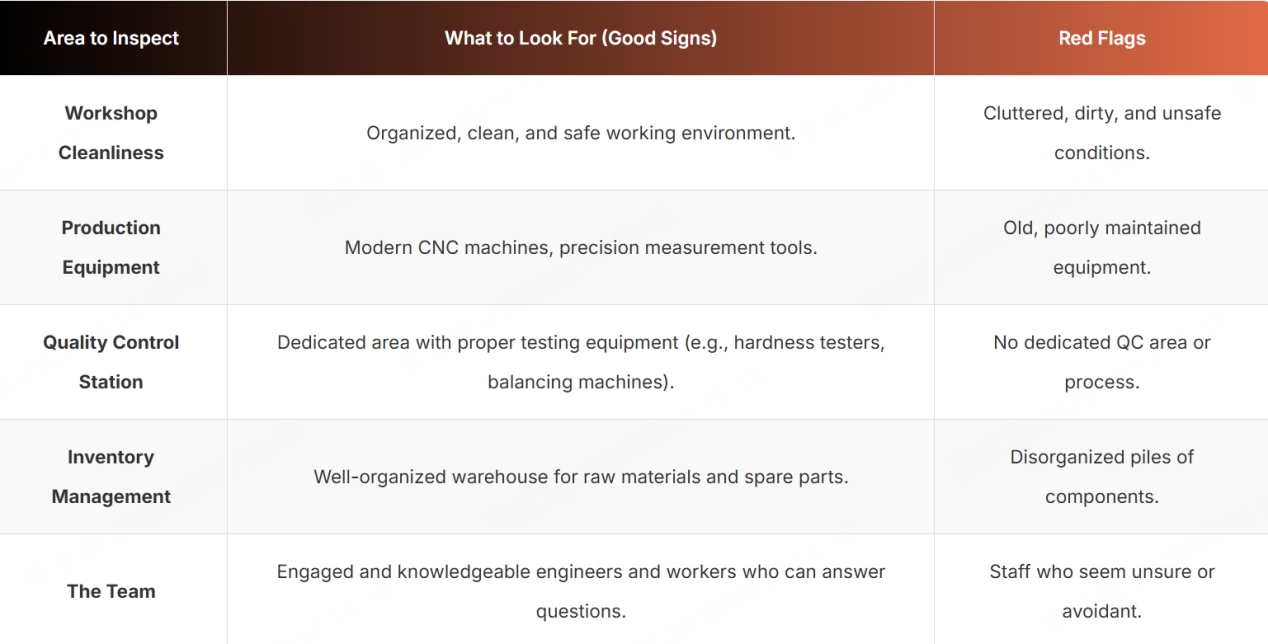

ステップ4:工場監査を実施する

可能であれば、製造元の工場を訪問することが最終的な検証手段です。企業の能力を実際に目で確認する以上の方法はありません。工場監査の際には、以下の点に注目してください。

工場訪問は、どんなパンフレットよりも多くの情報を提供します。企業の文化や技術への投資、品質への取り組みが如実にわかります。自信を持っている製造業者は、喜んで案内することでしょう。

貴社の製造パートナーがリードすべきワイヤードローイング分野の将来のトレンドとは何ですか?

今日機械を購入することは、今後10〜20年間の生産に対する投資です。もしパートナー企業が先を見据えていなければ、最新の機械であっても5年以内に陳腐化してしまう可能性があります。

貴社の製造パートナーは革新者であるべきです。業界4.06、高度なエネルギー効率、持続可能性といった将来のトレンドを積極的に機械設計に取り入れ、貴社の長期的な競争力の確保を支援しなければなりません。

ワイヤードローイング分野の将来のトレンド

世界はかつてないほど速く変化しています。より高い効率性、優れたデータ管理、より持続可能な運営を求める圧力は今後さらに高まるでしょう。ワイヤードローイング機械のメーカーを選ぶということは、その企業が描く将来像も同時に選ぶということです。もし彼らのビジョンが過去にとどまっているなら、あなたの工場もまた停滞してしまうでしょう。私は日々、今日私たちが製造している機械だけでなく、顧客が明日直面するであろう課題について深く考えています。先を見据えるパートナーこそが、その未来に備える力を与えてくれます。

次世代のワイヤードローイング機械を形作る主要なトレンドを確認してみましょう。あなたが選ぶパートナーは、こうしたトレンドを単に認識しているだけではなく、その実現をリードしているべきです。

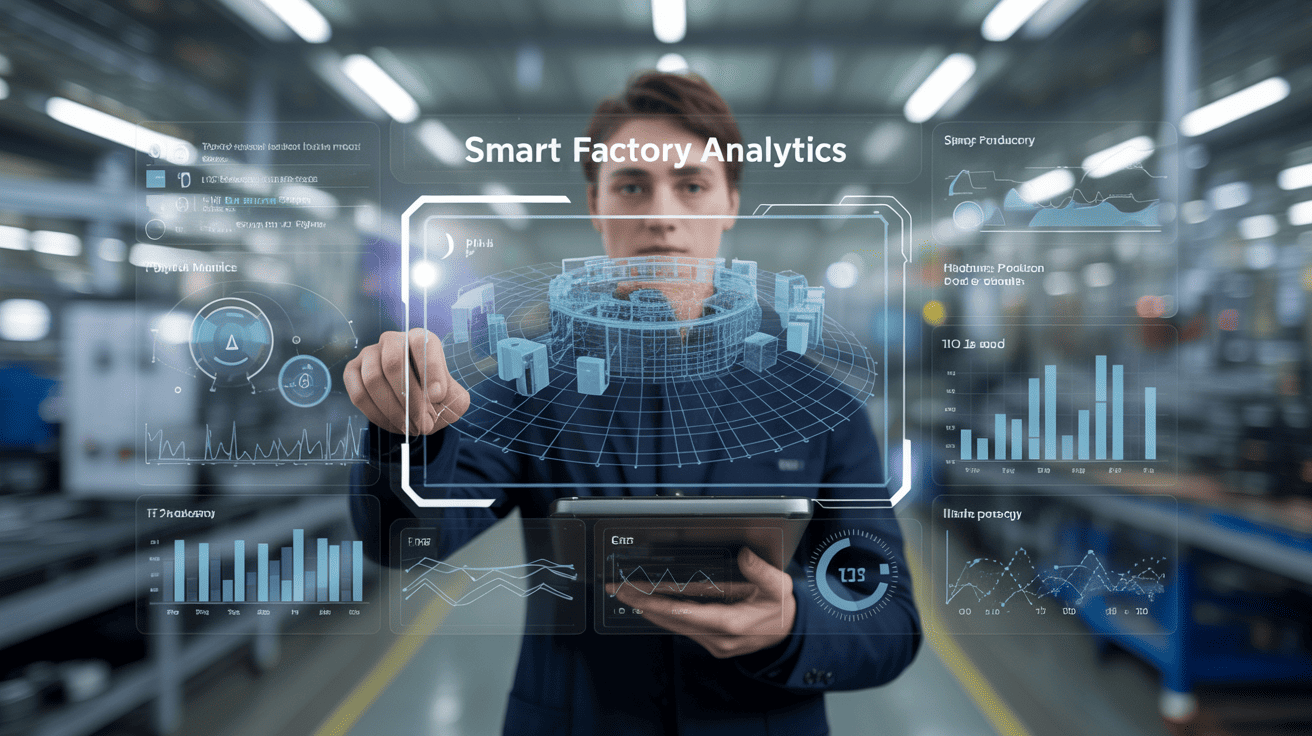

トレンド1:Industry 4.06とスマートファクトリー

Industry 4.06とは、データに関するものです。機械を知能化し、あなたや他の機械と通信できるようにすることで、「壊れてから修理する」対応型の運用から、データ主導の能動的な運用へと転換します。

- リモートモニタリングと診断:機械はインターネットに安全に接続され、お客様やメーカーがどこからでも性能を監視できるようになるべきです。これにより、迅速なトラブルシューティングが可能になり、ダウンタイムを削減できます。

- 予知保全:機械に搭載されたセンサーが、ベアリングやモーターなどの主要部品の振動や温度を監視します。システムのソフトウェアはこれらのデータを活用して、部品がいつ故障する可能性があるかを予測し、重大な故障が発生する前にメンテナンスを計画できるようにします。これにより、稼働率が最大化され、修理コストが削減されます。

- 生産データ分析:機械はリアルタイムで生産速度、稼働率、停止時間、ワイヤー1kgあたりのエネルギー消費量、廃棄率など、主要なパフォーマンス指標(KPI)を収集・表示する必要があります。このデータは改善ポイントの特定やより賢明な経営判断を行う上で非常に価値があります。

トレンド2:妥協なきエネルギー効率

エネルギーは線引き工場における最大の運用コストの一つです。エネルギー価格が上昇する中、効率性は大きな競争優位性となります。

- 高効率モーター:IE3またはIE4のプレミアム効率モーターが現在の標準です。インテリジェントな可変周波数駆動装置(VFD)と組み合わせることで、加速時や減速時を含め、その時々に必要な電力のみを使用することを可能にします。

- 最適化された機械システム:低摩擦ベアリング、高効率ギアボックス、直接駆動方式などを含みます。摩擦低減により節約されるエネルギーは、すべて電気料金の削減に直結します。

- スマート冷却システム:現代のキャプスタンおよびダイス用冷却システムは、可変速度ポンプやファンを採用しており、常に100%の運転を行うのではなく、機械の実際の熱負荷に応じて出力を調整します。

トレンド3:サステナビリティと循環経済

世界はより持続可能な製造プロセスを求めています。あなたの顧客である大企業は、取引先の環境負荷をますます重視するようになっています。

- 再生材料の引抜加工:リサイクルされた銅やアルミニウムからワイヤーを効率的に引抜く能力の重要性が高まっています。これには、投入材料のばらつきに対応しながら品質を損なわず、頻繁に故障しない機械が必要です。

- 潤滑剤消費量の削減:高度な潤滑システムは、潤滑剤をより効果的にろ過・再利用するように設計されており、廃棄物と処分コストを削減します。一部の新技術では、特定の用途に対して微量潤滑(MQL)や乾燥潤滑の代替手段を探求しています。

- 歩留まりロスの低減:張力制御の改善から統合型焼鈍装置まで、歩留まりロスを減少させるあらゆる機能は、同時にサステナビリティの向上にもつながります。これは、販売可能なワイヤー1メートル当たりの廃材とエネルギーの無駄が少ないことを意味します。

潜在的な製造パートナーを面談する際には、これらのトレンドに対するビジョンについて尋ねてください。彼らの回答から、単に機械を作っているだけなのか、それともワイヤー生産の未来を創造しているのかが明らかになります。リーダー企業と提携することで、あなたの投資は今後何年にもわたって利益をもたらし続けます。

まとめ

適切なメーカーを選ぶことは、工場の将来を形作る戦略的意思決定です。価格を超えて、そのパートナーの専門知識やサポート体制、そして革新へのビジョンを検討する必要があります。