Koszty linii produkcyjnej kabli światłowodowych: kompleksowa analiza cen

Rozważasz inwestycję w produkcję kabli światłowodowych? Przygotuj się na znaczne zobowiązania finansowe — linie produkcyjne mogą kosztować od milionów do dziesiątek milionów dolarów.

Typowa linia produkcyjna kabla światłowodowego kosztuje od 5 mln do 20 mln USD, przy czym cena zależy od skali, wydajności oraz wyposażenia. Podstawowe instalacje przetwarzania na etapie końcowym zaczynają się od około 5 mln USD, podczas gdy kompleksowe zakłady obejmujące produkcję preform mogą przekraczać kwotę 20 mln USD.

Mając 15-letnie doświadczenie w branży oraz pomagając dziesiątkom producentów w podejmowaniu tej inwestycji, stwierdziłem, że koszty różnią się znacząco w zależności od tego, czy buduje się całkowicie zintegrowany zakład, czy koncentruje się na konkretnych etapach produkcji.

Jakie czynniki przyczyniają się do tak wysokich kosztów inwestycyjnych?

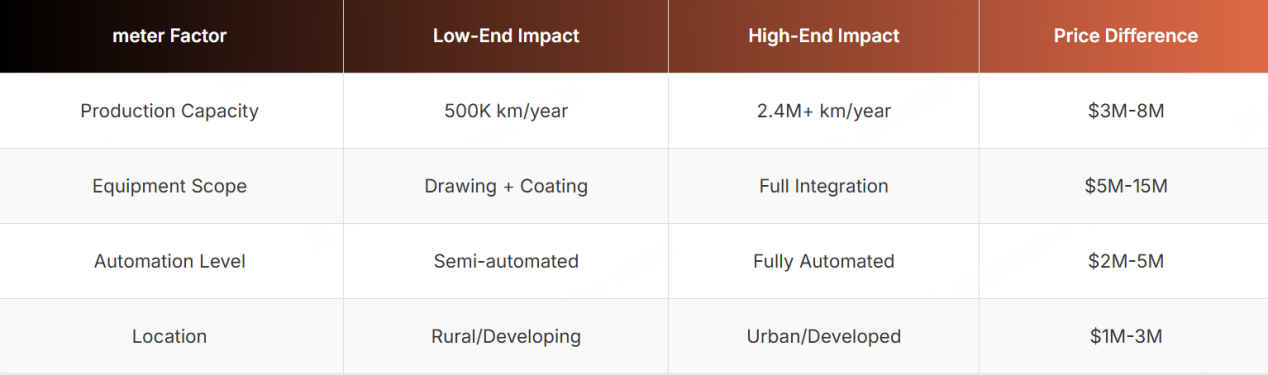

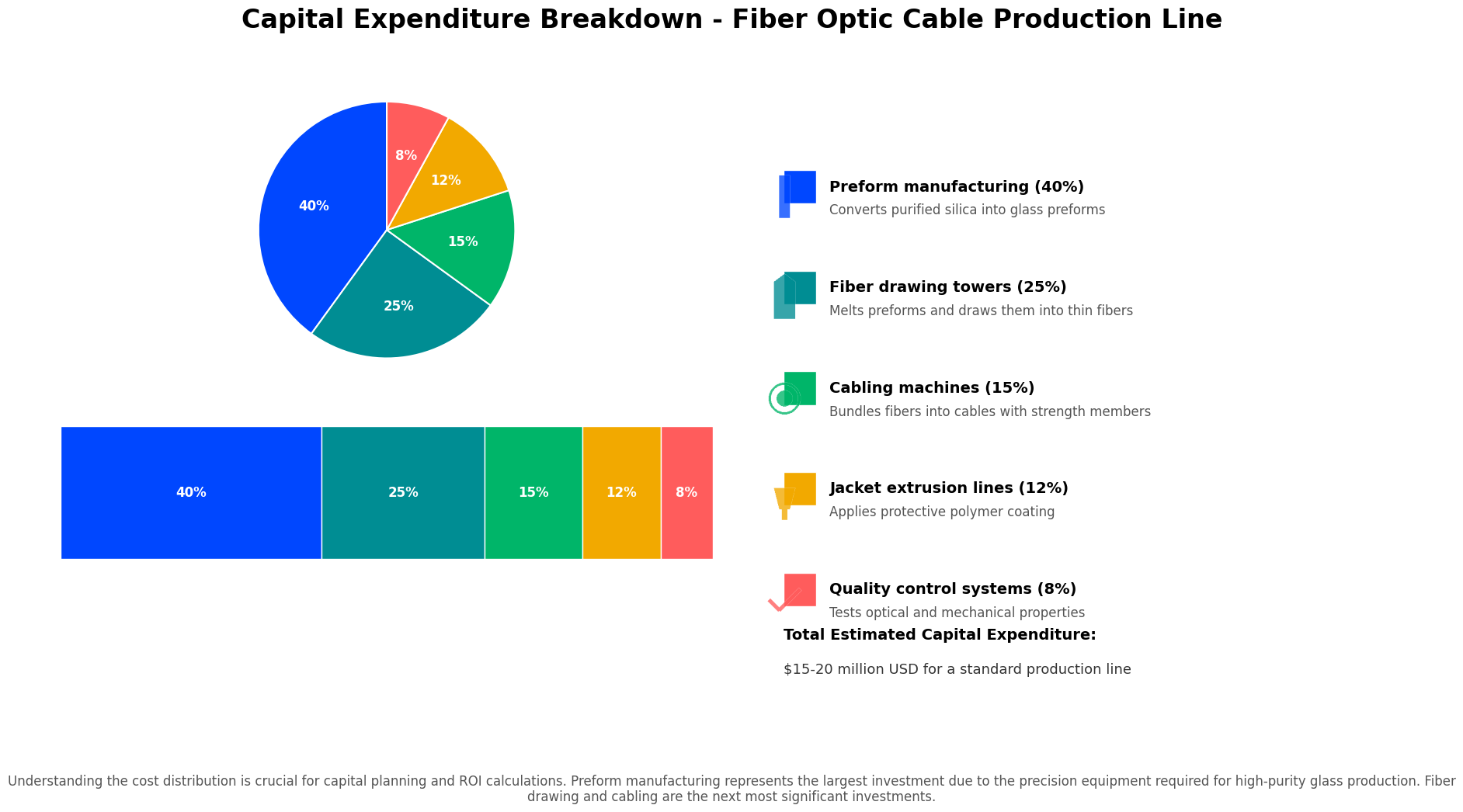

Duże ceny mogą być przytłaczające, ale zrozumienie kluczowych zmiennych pomaga zoptymalizować wydatki bez utraty jakości. Koszty linii produkcyjnej zależą od pięciu głównych czynników: rocznej mocy produkcyjnej (mierzonej w kilometrach), zakresu wyposażenia (od produkcji preform po końcową produkcję kabli), poziomu automatyzacji, lokalizacji zakładu oraz reputacji dostawcy. Dodanie samej produkcji preform może zwiększyć inwestycję o 3–10 milionów dolarów.

Przeanalizujmy, jak te czynniki wpływają na Twój budżet:

- Moc produkcyjna jest najważniejszym czynnikiem. Zakład planujący roczną produkcję 500 000 kilometrów wymaga zupełnie innego wyposażenia niż zakład przewidujący 2,4 miliona kilometrów rocznie.

- Zakres wyposażenia znacząco wpływa na cenę. Zakłady przetwarzania wstępnego skupione na ciągnięciu światłowodów, powlekaniu i kablowni są znacznie tańsze niż kompleksowe zakłady obejmujące produkcję preform. Wiele firm rozpoczyna od operacji ciągnienia i z czasem rozwija się w kierunku wyższych etapów produkcji.

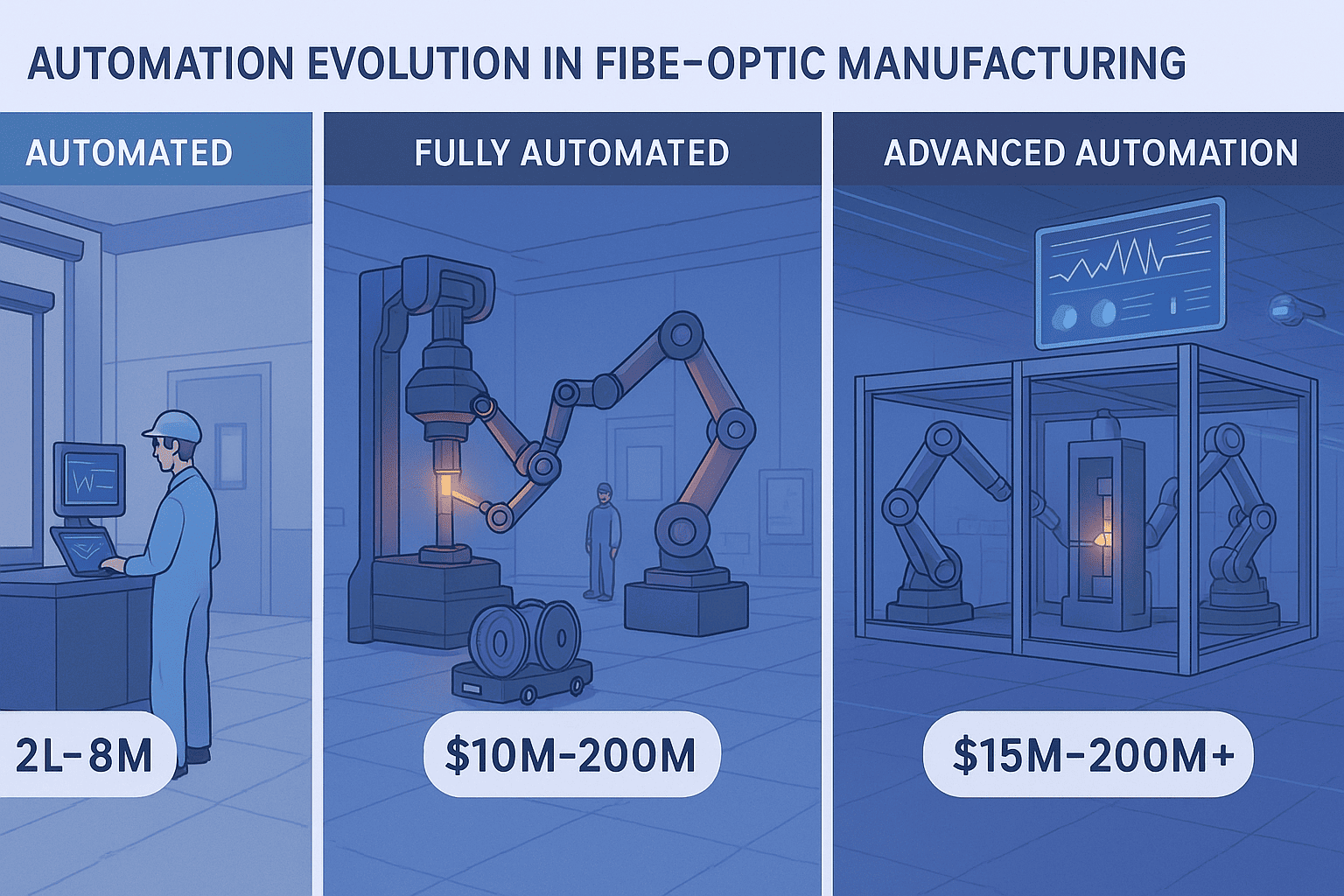

- Poziom automatyzacji wpływa zarówno na początkowe inwestycje, jak i długoterminową rentowność. Ręczne operacje wymagają niższych kosztów wstępnych, ale generują wyższe bieżące wydatki na pracę. W pełni zautomatyzowane systemy wymagają większych inwestycji początkowych, ale zapewniają stałą jakość i obniżone koszty eksploatacyjne w dłuższym okresie.

- Lokalizacja dodatkowo wpływa na koszty poza zakup sprzętu. Obszary miejskie o wyższych cenach gruntów, kosztach budowy i opłatach za media mogą zwiększyć całkowitą inwestycję o miliony. Na przykład koszty budowy fabryki mogą różnić się nawet o 2 USD na metr kwadratowy w zależności od lokalizacji.

- Reputacja dostawcy wpływa zarówno na cenę, jak i na długoterminową wartość. Producentów premium oferują precyzyjne inżynierii i kompleksowe wsparcie, podczas gdy tańsze alternatywy mogą oszczędzić pieniądze na początku, ale często prowadzą do problemów serwisowych i jakościowych, które w dłuższej perspektywie okazują się droższe.

|

Czynnik kosztowy |

Scenariusz niski |

Scenariusz wysoki |

Różnica cenowa |

|

Zdolność produkcyjna |

500 tys. km/rok |

2,4 mln+ km/rok |

3–8 mln USD |

|

Zakres wyposażenia |

Tylko rysowanie i powlekanie |

Pełna integracja produkcji |

5–15 mln USD |

|

Poziom automatyzacji |

Półzautomatyczne |

Pełna automatyzacja |

2–5 mln USD |

|

Lokalizacja |

Obszary wiejskie/rozwijające się |

Obszary miejskie/rozwinięte |

1–3 mln USD |

W jaki sposób pojemność produkcyjna wpływa na inwestycję?

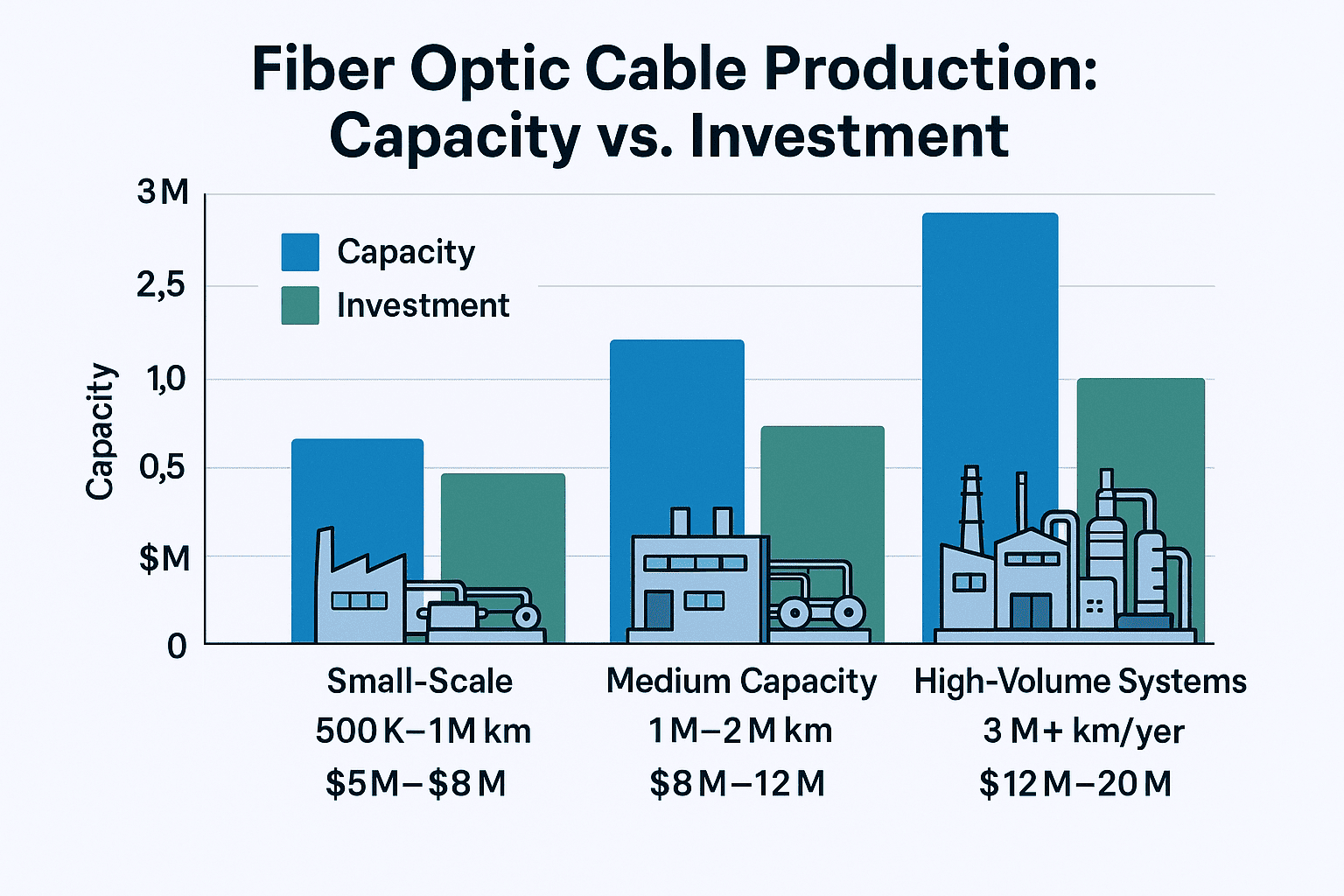

Planowanie pojemności kształtuje cały model biznesowy i potrzeby sprzętowe. Błędne decyzje mogą prowadzić zarówno do niedostatecznej produkcji, jak i marnowania zasobów – widziałem, jak oba błędy kosztowały firmy miliony.

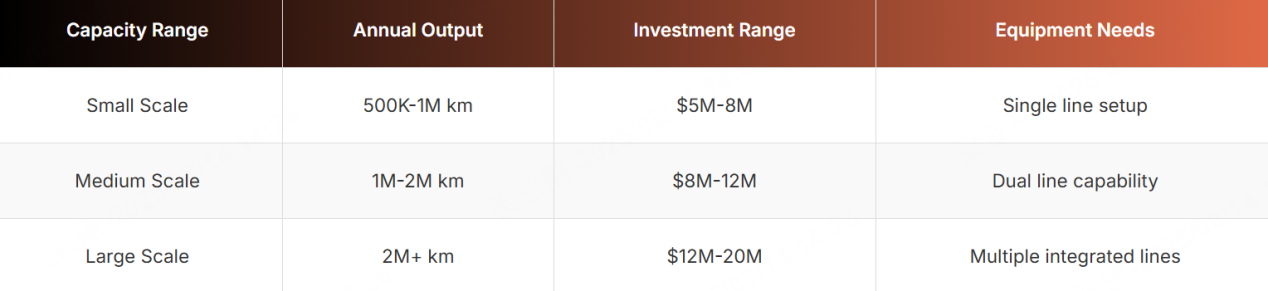

- Linie o małej skali (500 tys.–1 mln km/rok): 5–8 mln USD

- Linie o średniej pojemności (1–2 mln km/rok): 8–12 mln USD

- Systemy o dużej wydajności (2 mln+ km/rok): 12–20 mln USD (w zależności od integracji i automatyzacji)

Produkcja na małą skalę jest idealna dla rynków regionalnych lub specjalistycznych typów kabli, obsługujących rocznie od 500 tys. do 1 mln kilometrów. Inwestycje zazwyczaj wahają się w granicach 5–8 mln USD za kompletną obróbkę wstecz, co pozwala nowym producentom stopniowe wejście na rynek.

Linie o średniej pojemności służą rozwijającym się firmom zmierzającym do objęcia szerszych rynków, z roczną produkcją od 1 do 2 mln kilometrów – wystarczająco dużo, aby spełnić większość regionalnych potrzeb. Inwestycje mieszczą się w przedziale 8–12 mln USD, oferując zrównoważony stosunek możliwości i kosztów dla już ustalonych producentów.

Produkcja o dużej skali przeznaczona jest dla rynków krajowych lub międzynarodowych, z roczną produkcją przekraczającą 2 mln kilometrów. Mimo że wymaga inwestycji w wysokości 12–20 mln USD, te systemy zapewniają korzyści skali oraz konkurencyjne koszty jednostkowe, co czyni je niezbędnymi dla dużych projektów telekomunikacyjnych.

Dokładna analiza rynku jest kluczowa: nadmiernie duży sprzęt powoduje marnowanie pieniędzy przez niedowyzkorzystanie, podczas gdy zbyt małe linie ograniczają wzrost i zwiększają koszt jednostkowy. Zawsze zalecam przeanalizowanie prognoz zapotrzebowania na okres 10 lat przed podjęciem decyzji o pojemności.

Wyższe moce często wymagają wielu linii produkcyjnych. Każdy wieżowiec ciągający ma określone limity wydajności, więc dodanie kolejnych wież, linii powlekających i maszyn kablowych zwiększa inwestycję, ale zapewnia elastyczność i rezerwę produkcyjną.

|

Skala pojemności |

Zakres rocznej produkcji |

Zakres inwestycji |

Wymagane wyposażenie |

|

Mała skala |

500 tys.–1 mln km |

5–8 mln USD |

Układ pojedynczej linii |

|

Średnia skala |

1M–2M km |

8–12 mln USD |

Możliwość pracy na dwóch liniach |

|

Duża skalność |

ponad 2M km |

12–20 mln USD |

Wiele zintegrowanych linii |

Które komponenty wyposażenia mają największy wpływ na całkowite koszty?

Zrozumienie kosztów poszczególnych urządzeń pomaga doprecyzować strategię inwestycyjną. Niektóre komponenty mają ceny sięgające milionów dolarów, ale oferują kluczowe możliwości, podczas gdy inne, choć kosztowne, są niezbędne dla jakości produkcji.

Wyposażenie do produkcji preform to największszy pojedynczy wydatek – 3–10 mln USD, po nim wieże do ciągnięcia włókien (500 tys. – 2 mln USD każda), maszyny kabelkarskie (300 tys. – 1 mln USD) oraz linie ekstruzji płaszcza (500 tys. – 1 mln USD). Systemy kontroli jakości dodają kolejne 200–500 tys. USD na linię.

- Wyposażenie do produkcji preform dominuje w kosztach zintegrowanych zakładów. Te systemy wytwarzają szklane preformy (materiał wyjściowy do światłowodów) i wymagają zaawansowanego inżynierii do precyzyjnej kontroli składu chemicznego szkła, temperatury i dokładności. Wiele producentów unika tych kosztów, kupując preformy od specjalistycznych dostawców.

- Wieże wyciągania włókien stanowią podstawę produkcji. Te precyzyjne maszyny wyciągają światłowody z preform przy kontrolowanej prędkości i temperaturze, kosztując od 500 000 do 2 milionów dolarów każda (w zależności od pojemności i stopnia automatyzacji). Wiele wież zapewnia elastyczność i rezerwę.

- Linie wtórnej powlekania chronią włókna polimerami utwardzanymi UV, kosztując od 200 tys. do 500 tys. dolarów za linię. Poprawne powłoki zapobiegają mikrozanieskom i uszkodzeniom mechanicznym podczas montażu.

- Maszyny kabelkowe grupują włókna w kable, a ich cena wahается od 300 tys. do 1 mln dolarów w zależności od typu kabla i poziomu automatyzacji. Zaawansowane modele obsługują luźne tubki, taśmy i specjalistyczne kable do różnych zastosowań.

|

Kategoria sprzętu |

Zakres kosztów |

Typowa ilość |

Całkowity wpływ kosztów |

|

Produkcja preform |

3–10 mln USD |

1 system |

3–10 mln USD |

|

Wieże wyciągania |

500 tys.–2 mln USD |

2–6 jednostek |

1 mln – 12 mln USD |

|

Liniom nanoszenia pokrycia |

200 tys. – 500 tys. USD |

2–6 jednostek |

400 tys. – 3 mln USD |

|

Maszyny do przetłaczania kabli |

300 tys. – 1 mln USD |

1–4 jednostki |

300 tys. – 4 mln USD |

|

Linie ekstruzji |

500 tys. – 1 mln USD |

1–3 jednostki |

500 tys. – 3 mln USD |

Maszyny kolorujące nadają poszczególnym włóknom kolory identyfikacyjne, kosztując od 100 tys. do 300 tys. USD za sztukę. Choć pojedyncze jednostki są przystępne cenowo, zakup wielu z nich generuje duże koszty — a właściwe kodowanie kolorami jest kluczowe podczas instalacji i konserwacji.

Wyposażenie do kontroli jakości i testowania (w tym reflektometry optyczne w dziedzinie czasu, testery strat wprowadzania oraz systemy do badań mechanicznych) kosztuje od 200 tys. do 500 tys. USD, ale zapobiega kosztownym awariom w terenie.

W jaki sposób automatyzacja wpływa na wymagania inwestycyjne?

Decyzje dotyczące automatyzacji wpływają zarówno na początkowe koszty, jak i długoterminową konkurencyjność. Systemy ręczne są początkowo tańsze, ale mają problemy z konsekwencją działania i kosztami pracy, podczas gdy linie zautomatyzowane wymagają większych inwestycji, jednak zapewniają lepsze wyniki.

Linie produkcyjne półautomatyczne rozpoczynają się od 5–8 mln USD, natomiast całkowicie zautomatyzowane zakłady wahają się w przedziale 10–20 mln USD. Automatyzacja redukuje koszty pracy o 60–80%, poprawia spójność jakości, a jednocześnie zwiększa początkowe inwestycje o 50–100%.

- Systemy półautomatyczne zapewniają równowagę między kosztem a efektywnością. Kluczowe procesy, takie jak wyciąganie i powlekanie, działają automatycznie, podczas gdy operatorzy zajmują się załadunkiem materiału, kontrolą jakości i monitorowaniem. To utrzymuje umiarkowany poziom inwestycji, jednocześnie zmniejszając zapotrzebowanie na pracę w porównaniu do operacji ręcznych.

- W pełni zautomatyzowane linie maksymalizują wydajność i spójność. Systemy sterowane komputerowo kontrolują wszystko, od załadowania preform, po końcowe pakowanie, przy czym roboty obsługują przemieszczanie materiałów, testowanie i kontrolę jakości. Operatorzy skupiają się na monitorowaniu i konserwacji.

Zaawansowana automatyzacja obejmuje monitorowanie procesu w czasie rzeczywistym, automatyczną korektę parametrów oraz systemy utrzymania ruchu predykcyjnego. Te funkcje zwiększają początkowe koszty, ale zapewniają lepszą kontrolę jakości i mniejsze przestoje. Nowoczesne zakłady często dodają zautomatyzowane systemy dozujące, cięcia i odkładania izolacji w montażu kabli.

Warunki na rynku pracy mają znaczenie: wysokie koszty siły roboczej lub niedobór wykwalifikowanych pracowników sprawiają, że automatyzacja staje się bardziej opłacalna, podczas gdy regiony z dużą dostępnością wykwalifikowanej siły roboczej mogą uzasadniać półzautomatyczne rozwiązania. Długoterminowa konkurencyjność coraz częściej zależy od możliwości automatyzacji.

Wymagania szkoleniowe różnią się: systemy półautomatyczne wymagają wykwalifikowanych operatorów z wiedzą procesową, podczas gdy linie całkowicie zautomatyzowane potrzebują personelu technicznego do utrzymania ruchu, ale mniej operatorów produkcyjnych. Weź pod uwagę koszty szkoleń i bieżącego wsparcia przy całkowitych nakładach inwestycyjnych.

Nowoczesna automatyzacja integruje się z oprogramowaniem planowania zasobów przedsiębiorstwa (ERP), zapewniając pełną przejrzystość produkcji, umożliwiającą natychmiastowe korekty jakości oraz harmonogramowanie konserwacji predykcyjnej — możliwości te uzasadniają większe inwestycje w automatyzację dla konkurencyjnych producentów.

Podsumowanie

Inwestycje w linię produkcyjną kabli światłowodowych wahają się od 5 do 20 milionów dolarów, w zależności od pojemności, poziomu integracji i potrzeb automatyzacji. Twoje podejście powinno być zgodne ze strategią rynkową i długoterminowymi celami konkurencyjnymi.