Coûts de la ligne de production de câbles optiques : une analyse complète des prix

Vous envisagez un investissement dans la fabrication de câbles de fibre optique ? Préparez-vous à des engagements financiers importants — les lignes de production peuvent coûter entre plusieurs millions et dizaines de millions de dollars.

Une ligne de production typique de câble de fibre optique coûte entre 5 millions et 20 millions de dollars, le prix étant déterminé par des facteurs tels que l'échelle, la capacité de production et les équipements inclus. Les installations de traitement en aval de base commencent à environ 5 millions de dollars, tandis que les installations entièrement intégrées incluant la fabrication de préformes peuvent dépasser 20 millions de dollars.

Fort de 15 ans d'expérience dans le secteur et ayant aidé des dizaines de fabricants à naviguer dans cet investissement, j'ai constaté que les coûts varient considérablement selon que vous construisez une usine entièrement intégrée ou que vous vous concentrez sur des étapes spécifiques de production.

Quels facteurs contribuent à ces coûts élevés d'investissement ?

Les grands prix peuvent sembler écrasants, mais comprendre les variables clés permet d'optimiser les dépenses sans sacrifier la qualité. Les coûts de la ligne de production dépendent de cinq facteurs principaux : la capacité de production annuelle (mesurée en kilomètres), l'étendue des équipements (de la fabrication des préformes à l'assemblage final du câble), le niveau d'automatisation, l'emplacement de l'installation et la réputation du fournisseur. Ajouter la fabrication de préformes peut augmenter votre investissement de 3 à 10 millions de dollars.

Analysons comment ces facteurs influencent votre budget :

- La capacité de production est le facteur le plus critique. Une installation visant une production annuelle de 500 000 kilomètres nécessite un équipement très différent de celui d'une usine prévue pour 2,4 millions de kilomètres.

- L'étendue des équipements affecte considérablement les prix. Les installations de traitement en aval, axées sur le tréfilage, le revêtement et le câblage des fibres, sont beaucoup moins coûteuses que les usines intégrées incluant la fabrication des préformes. De nombreuses entreprises commencent par des opérations de tréfilage et étendent progressivement leurs activités en amont.

- Le niveau d'automatisation influence à la fois l'investissement initial et la rentabilité à long terme. Les opérations manuelles nécessitent des coûts initiaux plus faibles, mais entraînent des dépenses de main-d'œuvre continues plus élevées. Les systèmes entièrement automatisés exigent des investissements initiaux plus importants, mais offrent une qualité constante et des coûts d'exploitation réduits au fil du temps.

- L'emplacement ajoute des coûts au-delà de ceux liés à l'équipement. Les zones urbaines où les prix des terrains, les coûts de construction et les frais de services publics sont plus élevés peuvent augmenter votre investissement total de plusieurs millions. Par exemple, les coûts de construction d'une usine peuvent varier jusqu'à 2 $ par mètre carré selon l'emplacement.

- La réputation du fournisseur a un impact sur les prix et la valeur à long terme. Les fabricants haut de gamme offrent une ingénierie de précision et un support complet, tandis que les alternatives moins chères permettent d'économiser de l'argent initialement, mais conduisent souvent à des problèmes d'entretien et de qualité qui s'avèrent plus coûteux à long terme.

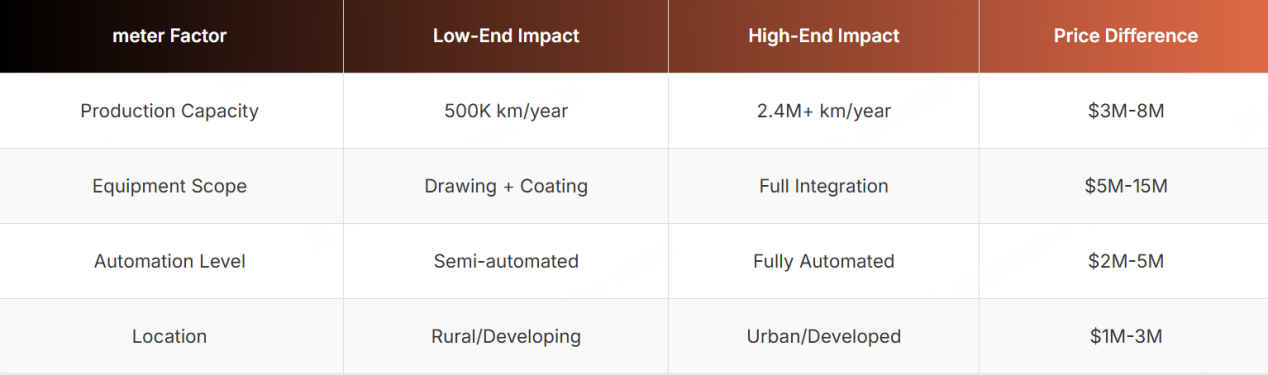

|

Facteur de coût |

Scénario bas |

Scénario haut |

Différence de prix |

|

Capacité de production |

500K km/an |

2,4 M+ km/an |

3 M$ – 8 M$ |

|

Périmètre de l'équipement |

Dessin + Revêtement uniquement |

Production entièrement intégrée |

5 M$–15 M$ |

|

Niveau d'automatisation |

Semi-Automatisé |

Entièrement automatisé |

2 M$–5 M$ |

|

Emplacement |

Régions rurales/en développement |

Régions urbaines/développées |

1 M$–3 M$ |

Comment la capacité de production influence-t-elle votre investissement ?

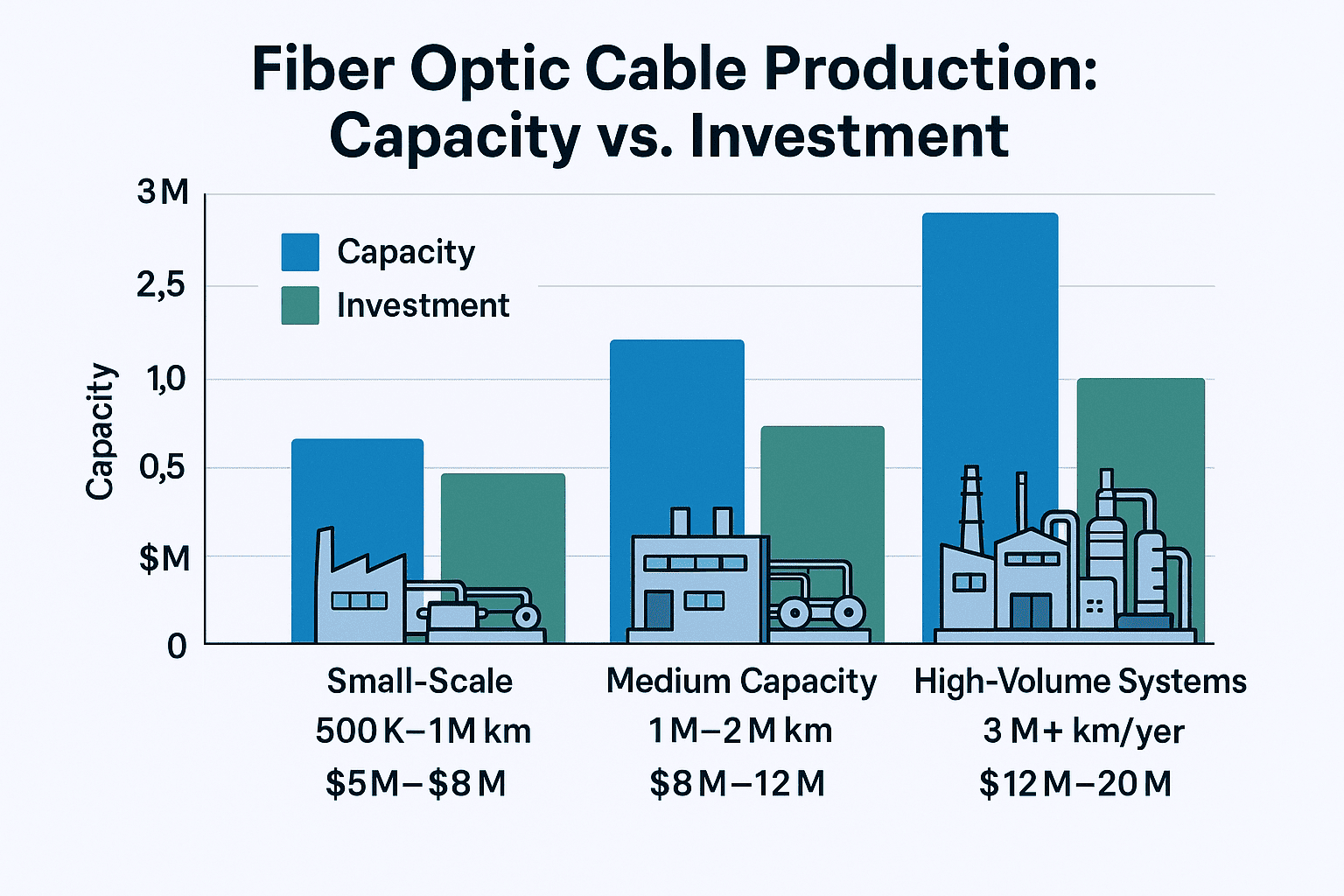

La planification de la capacité façonne tout votre modèle économique et vos besoins en équipements. De mauvaises décisions peuvent entraîner une production insuffisante ou un gaspillage de ressources — j'ai vu ces deux erreurs coûter des millions aux entreprises.

- Lignes de petite échelle (500 K–1 M km/an) : 5 M$–8 M$

- Lignes de capacité moyenne (1M–2M km/an) : 8 M$ – 12 M$

- Systèmes à haut volume (2M+ km/an) : 12 M$ – 20 M$ (selon l'intégration et l'automatisation)

La production à petite échelle est idéale pour les marchés régionaux ou les types de câbles spécialisés, avec une capacité annuelle de 500 000 à 1 million de kilomètres. Avec des investissements généralement compris entre 5 et 8 millions de dollars pour le traitement en aval complet, cette approche permet aux nouveaux fabricants d'entrer progressivement sur le marché.

Les lignes de capacité moyenne desservent les entreprises en croissance qui ciblent des marchés plus larges, avec une production annuelle de 1 à 2 millions de kilomètres, suffisante pour répondre à la plupart des demandes régionales. Les investissements s'élèvent ici à 8 à 12 millions de dollars, offrant un bon équilibre entre performances et coûts pour les fabricants établis.

La production à grand volume vise les marchés nationaux ou internationaux, avec une production annuelle dépassant 2 millions de kilomètres. Bien qu'elle nécessite un investissement de 12 à 20 millions de dollars, ces systèmes permettent des économies d'échelle et des coûts unitaires compétitifs, ce qui les rend essentiels pour les grands projets de télécommunications.

Une analyse attentive du marché est cruciale : un équipement surdimensionné gaspille de l'argent en raison d'une sous-utilisation, tandis que des lignes sous-dimensionnées limitent la croissance et augmentent les coûts unitaires. Je recommande toujours d'analyser les prévisions de demande sur 10 ans avant de finaliser les décisions de capacité.

Les capacités plus élevées nécessitent souvent plusieurs lignes de production. Chaque tour de filage a des limites de production spécifiques ; ainsi, ajouter davantage de tours, de lignes de revêtement et de machines de câblage augmente l'investissement, mais offre flexibilité et redondance dans la production.

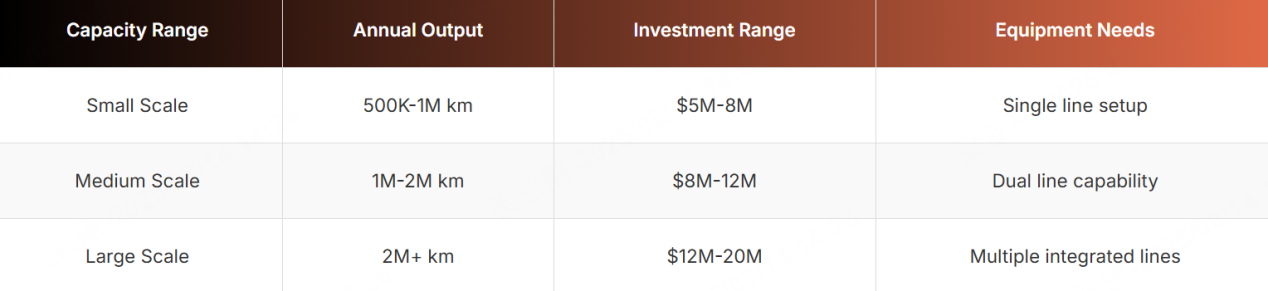

|

Échelle de capacité |

Plage de production annuelle |

Fourchette d'investissement |

Exigences en matière d'équipement |

|

Petite échelle |

500K–1M km |

$5M–$8M |

Installation sur une seule ligne |

|

Moyenne échelle |

1M–2M km |

8 M$ – 12 M$ |

Capacité double ligne |

|

Grande Échelle |

2 M+ km |

12 M$ – 20 M$ |

Plusieurs lignes intégrées |

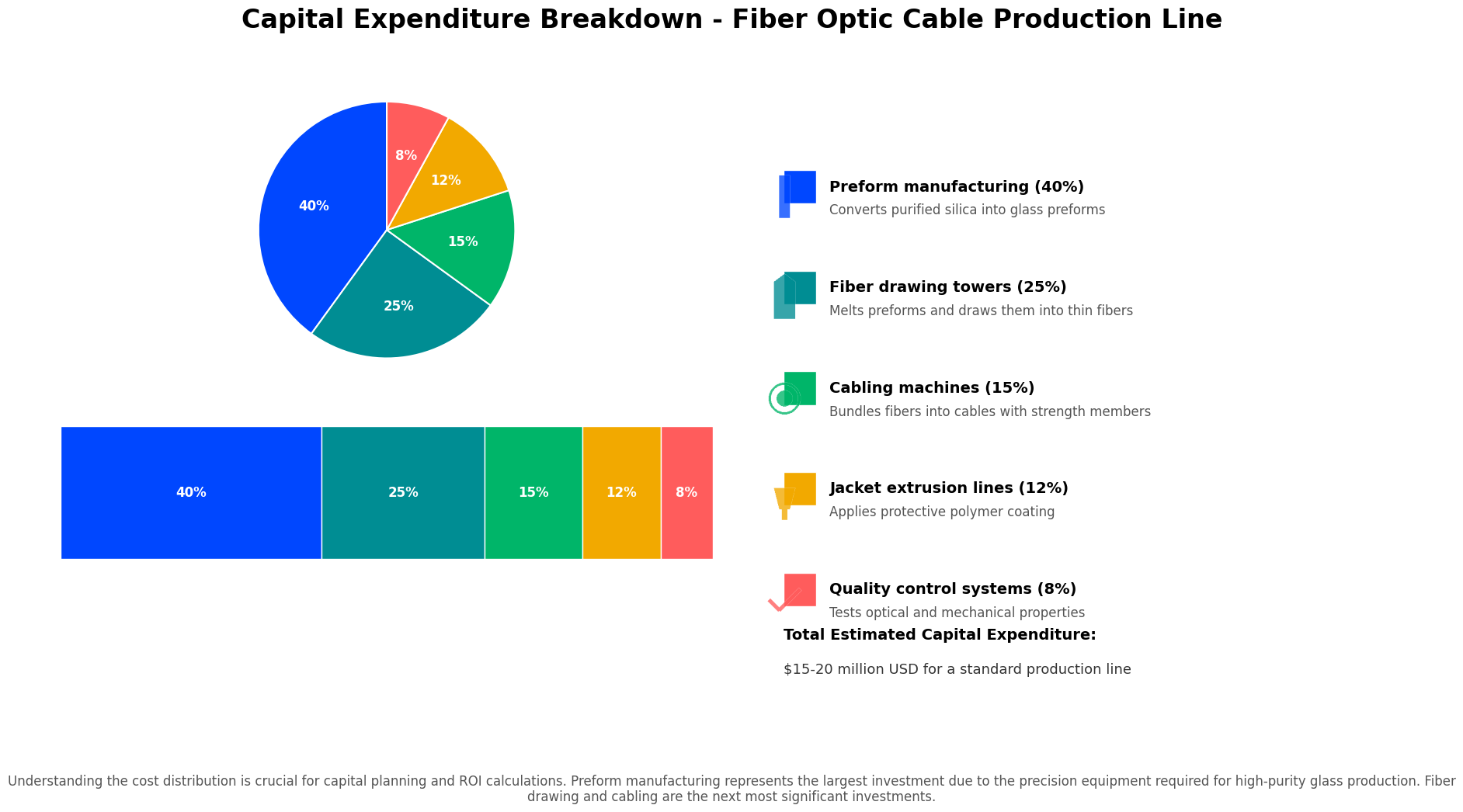

Quels composants d'équipement ont le plus grand impact sur les coûts totaux ?

Comprendre les coûts individuels des équipements permet d'affiner votre stratégie d'investissement. Certains composants ont des prix s'élevant à plusieurs millions de dollars, mais offrent des fonctionnalités essentielles, tandis que d'autres, bien que coûteux, sont cruciaux pour une production de qualité.

L'équipement de fabrication des préformes représente l'investissement le plus important, entre 3 et 10 millions de dollars, suivi des tours de tirage de fibres (500 000 $ – 2 M$ chacun), des machines de câblage (300 000 $ – 1 M$) et des lignes d'extrusion de gaine (500 000 $ – 1 M$). Les systèmes de contrôle qualité ajoutent entre 200 000 $ et 500 000 $ par ligne.

- L'équipement de fabrication des préformes domine les coûts pour les installations intégrées. Ces systèmes produisent les préformes en verre (la matière première des fibres optiques) et nécessitent une ingénierie sophistiquée pour contrôler la chimie du verre, la température et la précision. De nombreux fabricants évitent cette dépense en achetant leurs préformes auprès de fournisseurs spécialisés.

- Les tours de fibrage constituent la colonne vertébrale de la production. Ces machines de précision étirent la fibre optique à partir de préformes à des vitesses et des températures contrôlées, avec un coût unitaire compris entre 500 000 $ et 2 millions $ (selon la capacité et le niveau d'automatisation). Plusieurs tours offrent flexibilité et redondance.

- Les lignes de revêtement secondaire protègent les fibres par des polymères durcis aux UV, coûtant entre 200 000 $ et 500 000 $ par ligne. Un bon revêtement évite les pertes par microcourbure et les dommages mécaniques pendant l'assemblage.

- Les machines de câblage regroupent les fibres en câbles, avec un prix variant de 300 000 $ à 1 million $ selon les types de câbles et le niveau d'automatisation. Les modèles avancés gèrent les câbles à tube souple, en ruban et les câbles spéciaux pour diverses applications.

|

Catégorie d'équipement |

Fourchette de prix |

Quantité typique |

Impact total sur le coût |

|

Fabrication de préformes |

3 M$–10 M$ |

1 système |

3 M$–10 M$ |

|

Tours de fibrage |

500 K$–2 M$ |

2 à 6 unités |

1 M$ à 12 M$ |

|

Lignes de revêtement |

200 k$ à 500 k$ |

2 à 6 unités |

400 k$ à 3 M$ |

|

Machines de câblage |

300 k$ à 1 M$ |

1 à 4 unités |

300 k$ à 4 M$ |

|

Lignes d'extrusion |

500 k$ à 1 M$ |

1 à 3 unités |

500 k$ à 3 M$ |

Les machines de coloration appliquent des couleurs d'identification sur les fibres individuelles, coûtant entre 100 k$ et 300 k$ chacune. Bien qu'abordables individuellement, l'achat de plusieurs unités représente un montant élevé — toutefois, le codage couleur adéquat est essentiel pour l'installation et la maintenance.

Le contrôle qualité et les équipements de test (y compris les réflectomètres optiques dans le domaine temporel, les testeurs de perte d'insertion et les systèmes d'essais mécaniques) coûtent entre 200 000 $ et 500 000 $, mais évitent des défaillances coûteuses sur le terrain.

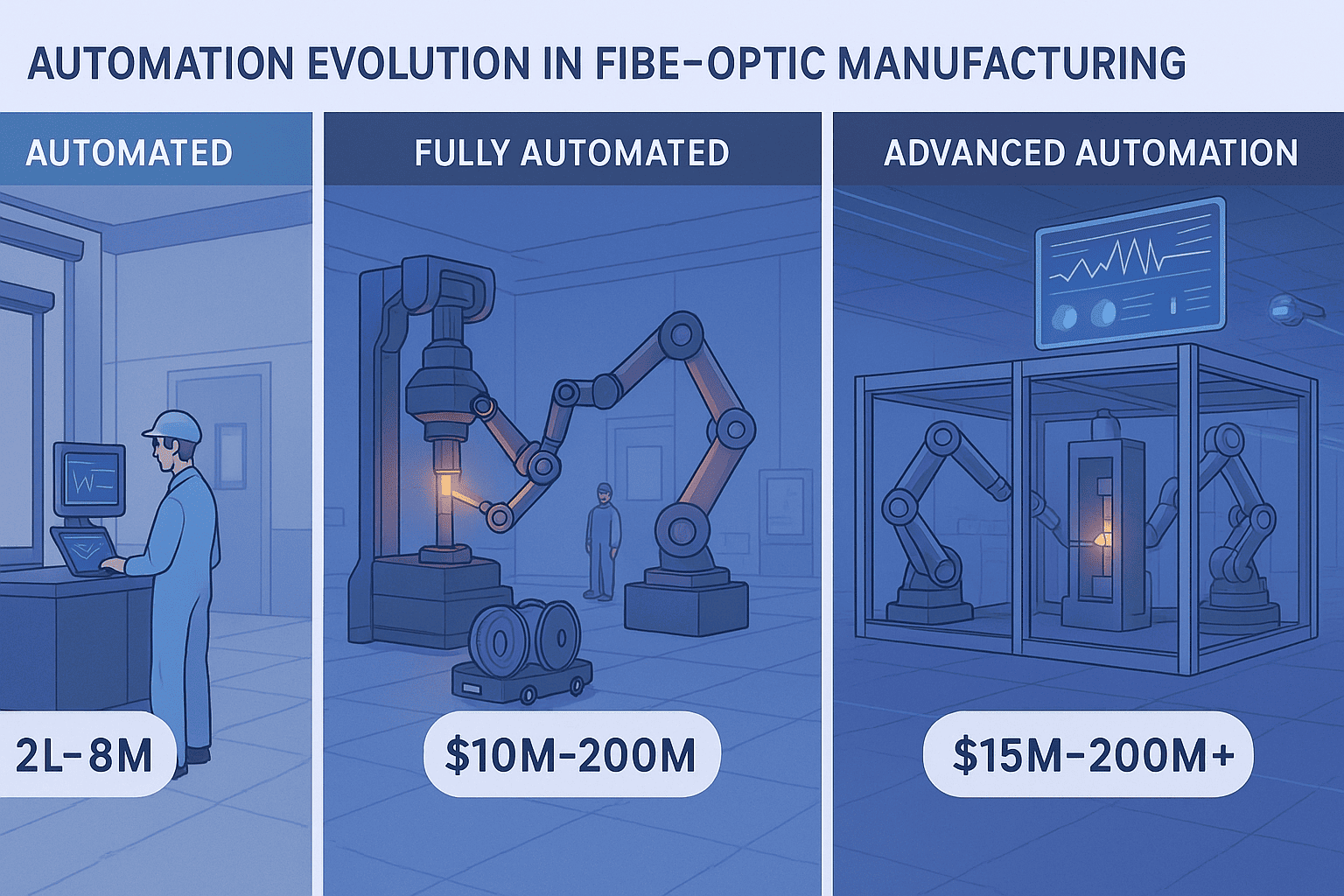

Comment l'automatisation influence-t-elle les besoins en investissement ?

Les décisions concernant l'automatisation affectent à la fois les coûts initiaux et la compétitivité à long terme. Les systèmes manuels coûtent moins cher au départ, mais rencontrent des difficultés en termes de régularité et de frais de main-d'œuvre, tandis que les chaînes automatisées nécessitent des investissements plus importants, mais offrent des résultats supérieurs.

Les lignes de production semi-automatisées commencent à 5 M$–8 M$, tandis que les installations entièrement automatisées vont de 10 M$ à 20 M$. L'automatisation réduit les coûts de main-d'œuvre de 60 à 80 %, améliore la régularité de la qualité et augmente l'investissement initial de 50 à 100 %.

- Les systèmes semi-automatisés offrent un équilibre entre coût et efficacité. Les processus clés comme le tréfilage et le revêtement fonctionnent automatiquement, tandis que les opérateurs gèrent le chargement des matériaux, les contrôles qualité et la surveillance. Cela maintient l'investissement à un niveau modéré tout en réduisant les besoins en main-d'œuvre par rapport aux opérations manuelles.

- Les lignes entièrement automatisées maximisent l'efficacité et la cohérence. Des systèmes contrôlés par ordinateur gèrent tout, du chargement des préformes à l'emballage final, les robots prenant en charge le déplacement des matériaux, les tests et le contrôle qualité. Les opérateurs se concentrent sur la surveillance et la maintenance.

L'automatisation avancée inclut la surveillance en temps réel des processus, l'ajustement automatique des paramètres et des systèmes de maintenance prédictive. Ces fonctionnalités augmentent les coûts initiaux mais offrent un meilleur contrôle qualité et moins d'arrêts. Les installations modernes intègrent souvent des systèmes automatisés de distribution, de coupe et d'épluchage pour l'assemblage de câbles.

Les conditions du marché du travail sont importantes : des coûts salariaux élevés ou une pénurie de travailleurs qualifiés rendent l'automatisation plus avantageuse, tandis que les régions disposant d'une main-d'œuvre qualifiée abondante peuvent justifier des configurations semi-automatisées. La compétitivité à long terme dépend de plus en plus des capacités d'automatisation.

Les besoins en formation varient : les systèmes semi-automatisés nécessitent des opérateurs qualifiés possédant une connaissance du processus, tandis que les lignes entièrement automatisées exigent du personnel technique d'entretien mais moins d'opérateurs de production. Intégrez les coûts de formation et le soutien continu dans votre investissement total.

L'automatisation moderne s'intègre aux logiciels de planification des ressources d'entreprise (ERP) pour offrir une visibilité complète de la production, permettant des ajustements de qualité en temps réel et la planification de maintenance prédictive — des fonctionnalités qui justifient des investissements plus élevés en automatisation pour les fabricants soucieux de compétitivité.

Conclusion

Les investissements dans une ligne de production de câbles à fibre optique varient entre 5 M$ et 20 M$, selon la capacité, le niveau d'intégration et les besoins en automatisation. Votre approche doit être alignée sur votre stratégie de marché et vos objectifs compétitifs à long terme.