Costos de Línea de Producción de Cable de Fibra Óptica: Un Análisis Completo de Precios

¿Está considerando una inversión en la fabricación de cables de fibra óptica? Prepárese para compromisos financieros significativos: las líneas de producción pueden oscilar entre millones y decenas de millones de dólares.

Una línea de producción típica de cable de fibra óptica cuesta entre 5 millones y 20 millones de dólares, siendo el precio determinado por factores como la escala, la capacidad de producción y la maquinaria incluida. Las configuraciones básicas de procesamiento downstream comienzan en aproximadamente 5 millones de dólares, mientras que las instalaciones completamente integradas que incluyen la fabricación de preformas pueden superar los 20 millones de dólares.

Con 15 años de experiencia en la industria ayudando a decenas de fabricantes a navegar esta inversión, he descubierto que los costos varían drásticamente dependiendo de si está construyendo una planta completamente integrada o se enfoca en etapas específicas de producción.

¿Qué factores contribuyen a estos altos costos de inversión?

Las etiquetas de precios elevados pueden parecer abrumadoras, pero comprender las variables clave ayuda a optimizar los gastos sin sacrificar la calidad. Los costos de la línea de producción dependen de cinco factores principales: capacidad de producción anual (medida en kilómetros), alcance del equipo (desde la producción de preformas hasta el ensamblaje final del cable), nivel de automatización, ubicación de la instalación y reputación del proveedor. Agregar únicamente la fabricación de preformas puede aumentar su inversión entre 3 y 10 millones de dólares.

Analicemos cómo estos factores afectan su presupuesto:

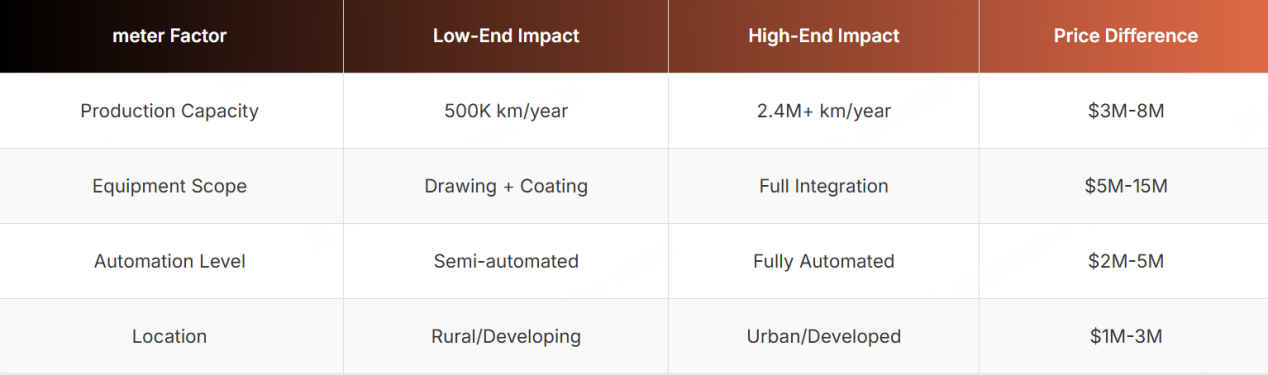

- La capacidad de producción es el factor más crítico. Una instalación que tenga como objetivo una producción anual de 500.000 kilómetros requiere equipos muy diferentes a los necesarios para planificar 2,4 millones de kilómetros.

- El alcance del equipo afecta significativamente el precio. Las instalaciones de procesamiento aguas abajo, enfocadas en el estirado de fibra, recubrimiento y cableado, son mucho más económicas que las plantas integradas que incluyen la fabricación de preformas. Muchas empresas comienzan con operaciones de estirado y amplían progresivamente hacia arriba.

- El nivel de automatización influye tanto en la inversión inicial como en la rentabilidad a largo plazo. Las operaciones manuales requieren costos iniciales más bajos, pero implican gastos mayores continuos por mano de obra. Los sistemas completamente automatizados exigen inversiones iniciales más elevadas, pero ofrecen una calidad constante y costos operativos reducidos con el tiempo.

- La ubicación añade costos más allá del equipo. Las áreas urbanas con precios más altos de terrenos, costos de construcción y tarifas de servicios públicos pueden aumentar su inversión total en millones. Por ejemplo, los costos de construcción de fábricas pueden variar hasta $2 por metro cuadrado según la ubicación.

- La reputación del proveedor afecta tanto el precio como el valor a largo plazo. Los fabricantes premium ofrecen ingeniería de precisión y soporte integral, mientras que las alternativas más económicas pueden ahorrar dinero inicialmente, pero a menudo conducen a problemas de mantenimiento y calidad que resultan más costosos a la larga.

|

Factor de Costo |

Escenario de Bajo Costo |

Escenario de Alto Costo |

Diferencia de Precio |

|

Capacidad de producción |

500K km/año |

2.4M+ km/año |

$3M–$8M |

|

Alcance del Equipo |

Solo dibujado y recubrimiento |

Producción totalmente integrada |

$5M–$15M |

|

Nivel de automatización |

Semi-Automatizado |

Totalmente automatizado |

$2M–$5M |

|

Ubicación |

Regiones rurales/en desarrollo |

Regiones urbanas/desarrolladas |

$1M–$3M |

¿Cómo afecta la capacidad de producción a su inversión?

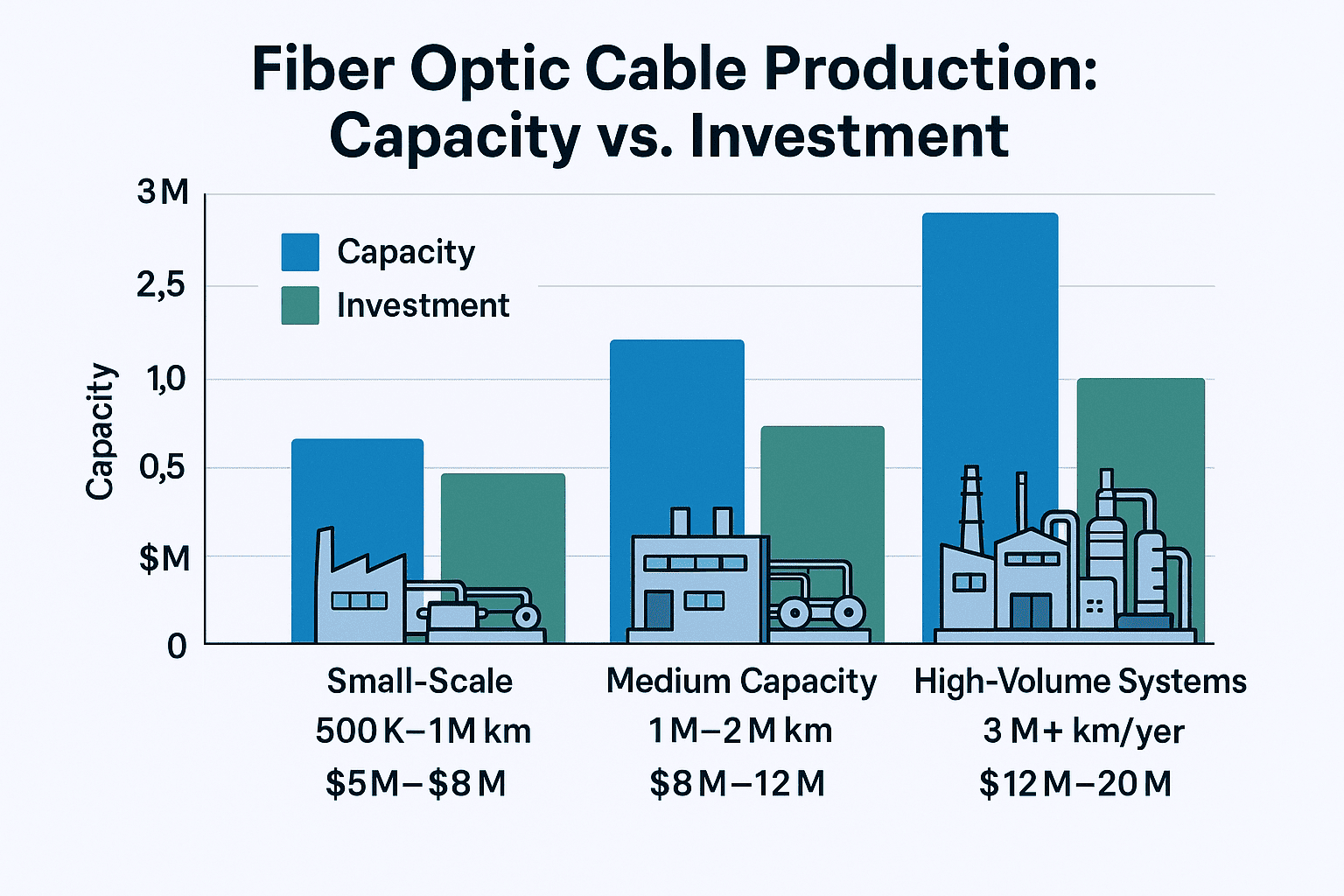

La planificación de la capacidad define todo su modelo de negocio y sus necesidades de equipo. Malas decisiones pueden llevar a una producción insuficiente o a recursos desperdiciados; he visto que ambos errores le cuestan millones a las empresas.

- Líneas de pequeña escala (500K–1M km/año): $5M–$8M

- Líneas de capacidad media (1M–2M km/año): $8M–$12M

- Sistemas de alto volumen (2M+ km/año): $12M–$20M (según la integración y automatización)

La producción a pequeña escala es ideal para mercados regionales o tipos especializados de cables, con capacidades anuales de entre 500.000 y 1 millón de kilómetros. Con inversiones que suelen oscilar entre 5 y 8 millones de dólares para el procesamiento completo aguas abajo, este enfoque permite a los nuevos fabricantes ingresar al mercado gradualmente.

Las líneas de capacidad media sirven a empresas en crecimiento que apuntan a mercados más amplios, con una producción anual de 1 a 2 millones de kilómetros, suficiente para satisfacer la mayoría de las demandas regionales. Las inversiones aquí oscilan entre 8 y 12 millones de dólares, ofreciendo una combinación equilibrada de capacidad y costo para fabricantes establecidos.

La producción de alto volumen está dirigida a mercados nacionales o internacionales, con una producción anual superior a 2 millones de kilómetros. Aunque requiere entre 12 y 20 millones de dólares, estos sistemas ofrecen economías de escala y costos unitarios competitivos, lo que los hace esenciales para proyectos importantes de telecomunicaciones.

Un análisis cuidadoso del mercado es crucial: un equipo sobredimensionado desperdicia dinero por subutilización, mientras que líneas subdimensionadas limitan el crecimiento y aumentan los costos por unidad. Siempre recomiendo analizar las proyecciones de demanda a 10 años antes de tomar decisiones definitivas sobre capacidad.

Capacidades más altas a menudo requieren múltiples líneas de producción. Cada torre de estirado tiene límites específicos de producción, por lo que agregar más torres, líneas de recubrimiento y máquinas de cableado incrementa la inversión, pero proporciona flexibilidad y redundancia en la producción.

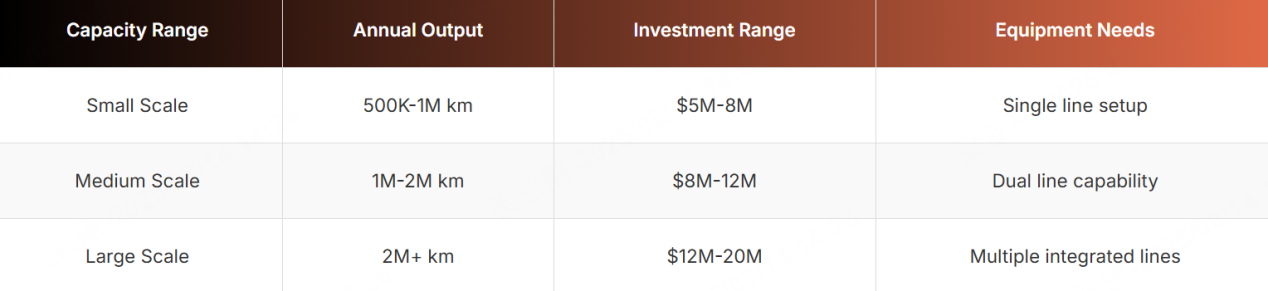

|

Escala de Capacidad |

Rango de Producción Anual |

Rango de Inversión |

Requisitos de equipos |

|

Escala Pequeña |

500K–1M km |

$5M–$8M |

Configuración de línea única |

|

Escala Media |

1M–2M km |

$8M–$12M |

Capacidad de doble línea |

|

Gran Escala |

2M+ km |

$12M–$20M |

Múltiples líneas integradas |

¿Qué componentes del equipo tienen el mayor impacto en los costos totales?

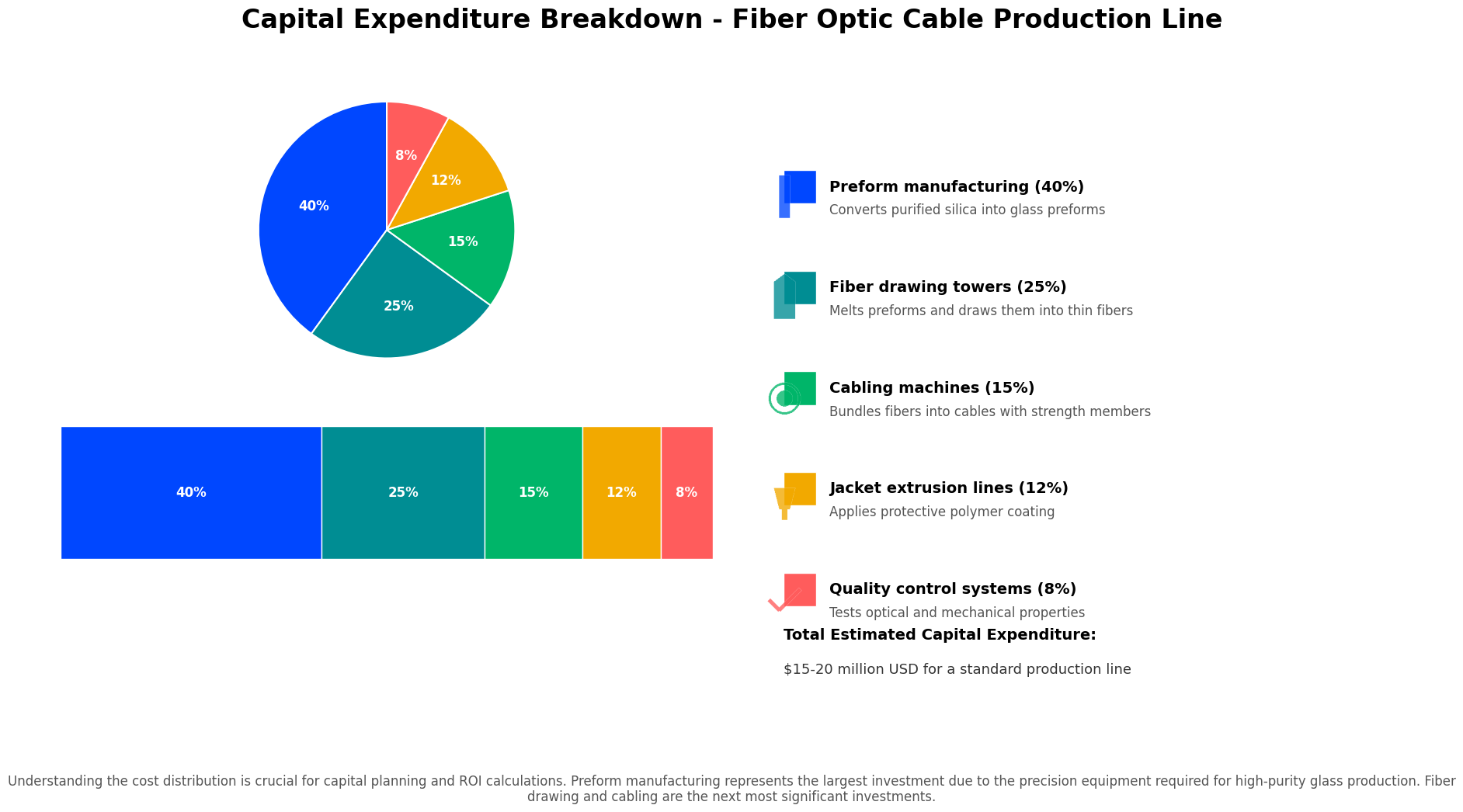

Comprender los costos individuales de los equipos ayuda a perfeccionar su estrategia de inversión. Algunos componentes tienen precios de millones de dólares pero ofrecen capacidades esenciales, mientras que otros, aunque costosos, son fundamentales para la producción de calidad.

El equipo para la fabricación de preformas representa la inversión más grande, entre $3 y $10 millones, seguido por las torres de estirado de fibra ($500 mil–$2 millones cada una), máquinas de cableado ($300 mil–$1 millón) y líneas de extrusión de chaqueta ($500 mil–$1 millón). Los sistemas de control de calidad añaden entre $200 mil y $500 mil por línea.

- El equipo para la fabricación de preformas domina los costos en instalaciones integradas. Estos sistemas producen preformas de vidrio (el material inicial para fibras ópticas) y requieren ingeniería sofisticada para controlar la composición química del vidrio, la temperatura y la precisión. Muchos fabricantes evitan este gasto comprando preformas a proveedores especializados.

- Las torres de tiro de fibra constituyen la base de la producción. Estas máquinas de precisión extraen fibra óptica a partir de preformas a velocidades y temperaturas controladas, con un costo de $500,000–$2 millones cada una (según capacidad y nivel de automatización). Varias torres ofrecen flexibilidad y respaldo.

- Las líneas de revestimiento secundario protegen las fibras con polímeros curados por UV, con un costo de $200,000–$500,000 por línea. Un revestimiento adecuado evita pérdidas por microcurvatura y daños mecánicos durante el ensamblaje.

- Las máquinas de cableado agrupan fibras en cables, con precios entre $300,000–$1 millón según el tipo de cable y nivel de automatización. Los modelos avanzados manejan cables de tubo holgado, cintas y cables especiales para diversas aplicaciones.

|

Categoría de Equipo |

Rango de Costo |

Cantidad típica |

Impacto total en costos |

|

Fabricación de preformas |

$3M–$10M |

1 sistema |

$3M–$10M |

|

Torres de tiro |

$500K–$2M |

2–6 unidades |

1M–12M USD |

|

Líneas de recubrimiento |

200K–500K USD |

2–6 unidades |

400K–3M USD |

|

Máquinas de cableado |

300K–1M USD |

1–4 unidades |

300K–4M USD |

|

Líneas de Extrusión |

500K–1M USD |

1–3 unidades |

500K–3M USD |

Las máquinas de coloreado aplican colores de identificación a fibras individuales, con un costo de 100K–300K USD cada una. Aunque individualmente son asequibles, el costo de múltiples unidades se acumula; sin embargo, la codificación por colores es esencial para la instalación y el mantenimiento.

El equipo de control de calidad y pruebas (incluidos reflectómetros ópticos en el dominio del tiempo, probadores de pérdida de inserción y sistemas de pruebas mecánicas) cuesta entre 200.000 y 500.000 dólares, pero evita fallos costosos en campo.

¿Cómo influye la automatización en los requisitos de inversión?

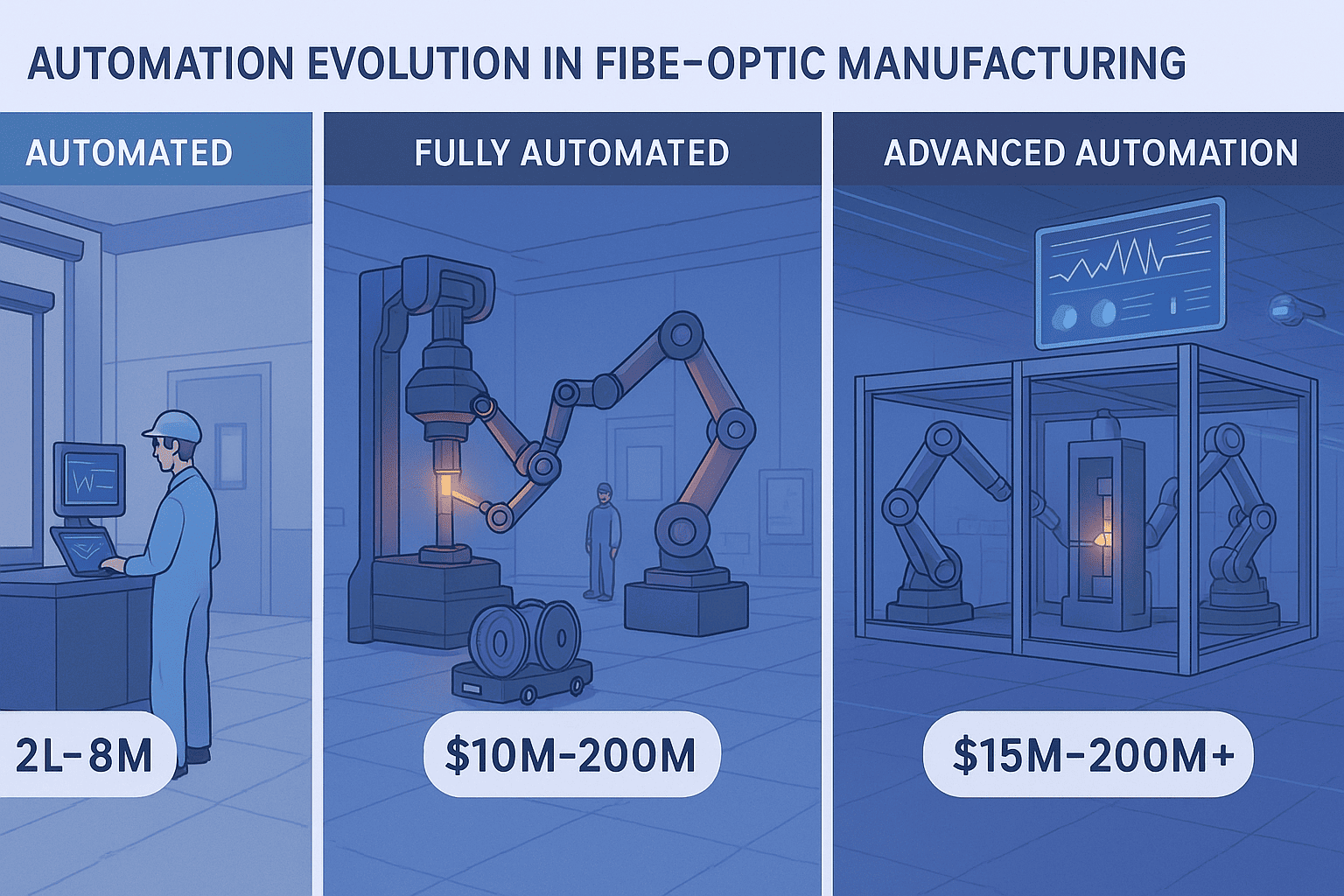

Las decisiones sobre automatización afectan tanto a los costos iniciales como a la competitividad a largo plazo. Los sistemas manuales tienen un costo menor inicialmente, pero presentan dificultades en cuanto a consistencia y gastos laborales, mientras que las líneas automatizadas requieren inversiones mayores, pero ofrecen resultados superiores.

Las líneas de producción semiautomatizadas comienzan en un rango de 5 a 8 millones de dólares, mientras que las instalaciones completamente automatizadas oscilan entre 10 y 20 millones de dólares. La automatización reduce los costos laborales en un 60-80 %, mejora la consistencia de calidad y aumenta la inversión inicial en un 50-100 %.

- Los sistemas semiautomatizados equilibran costo y eficiencia. Procesos clave como estirado y recubrimiento funcionan automáticamente, mientras que los operarios se encargan de la carga de materiales, controles de calidad y supervisión. Esto mantiene la inversión en niveles moderados y reduce las necesidades de mano de obra en comparación con operaciones manuales.

- Las líneas completamente automatizadas maximizan la eficiencia y la consistencia. Los sistemas controlados por computadora gestionan todo, desde la carga de preformas hasta el embalaje final, con robots que manejan el movimiento de materiales, las pruebas y el control de calidad. Los operarios se centran en el monitoreo y el mantenimiento.

La automatización avanzada incluye monitoreo en tiempo real del proceso, ajuste automático de parámetros y sistemas de mantenimiento predictivo. Estas características aumentan los costos iniciales, pero ofrecen un mejor control de calidad y menos tiempos de inactividad. Las instalaciones modernas suelen incorporar sistemas automatizados de dispensación, corte y pelado para el ensamblaje de cables.

Las condiciones del mercado laboral son importantes: los altos costos laborales o la escasez de trabajadores calificados hacen que la automatización sea más valiosa, mientras que las regiones con abundancia de mano de obra calificada pueden justificar configuraciones semiautomatizadas. La competitividad a largo plazo depende cada vez más de las capacidades de automatización.

Los requisitos de formación varían: los sistemas semiautomatizados necesitan operadores cualificados con conocimientos del proceso, mientras que las líneas totalmente automatizadas requieren personal técnico de mantenimiento pero menos operadores de producción. Considere los costos de formación y el soporte continuo dentro de su inversión total.

La automatización moderna se integra con software de planificación de recursos empresariales (ERP) para obtener una visibilidad completa de la producción, permitiendo ajustes de calidad en tiempo real y programación predictiva de mantenimiento; capacidades que justifican inversiones más altas en automatización para fabricantes competitivos.

Conclusión

Las inversiones en líneas de producción de cable de fibra óptica oscilan entre 5 y 20 millones de dólares, dependiendo de la capacidad, nivel de integración y necesidades de automatización. Su enfoque debe alinearse con su estrategia de mercado y objetivos competitivos a largo plazo.