Стоимость производственной линии для оптоволоконного кабеля: комплексный анализ цен

Задумываетесь об инвестициях в производство волоконно-оптического кабеля? Будьте готовы к значительным финансовыми вложениям — стоимость производственных линий может варьироваться от миллионов до десятков миллионов долларов.

Типичная производственная линия для волоконно-оптического кабеля стоит от 5 до 20 миллионов долларов, при этом цена определяется такими факторами, как масштаб, производственная мощность и входящее в комплект оборудование. Базовые установки для последующей обработки начинаются примерно с 5 миллионов долларов, тогда как полностью интегрированные объекты, включающие производство заготовок, могут стоить более 20 миллионов долларов.

Имея 15-летний опыт работы в отрасли и помогая десяткам производителей осваивать эти инвестиции, я выяснил, что затраты сильно различаются в зависимости от того, строите ли вы полностью интегрированный завод или сосредоточены на отдельных этапах производства.

Какие факторы обуславливают столь высокие инвестиционные затраты?

Большие ценники могут вызывать ощущение перегрузки, но понимание ключевых переменных помогает оптимизировать расходы без потери качества. Стоимость производственной линии зависит от пяти основных факторов: годовой производственной мощности (измеряется в километрах), объема оборудования (от производства заготовок до окончательной сборки кабеля), уровня автоматизации, местоположения объекта и репутации поставщика. Только добавление производства заготовок может увеличить ваши инвестиции на 3–10 миллионов долларов.

Разберем, как эти факторы влияют на ваш бюджет:

- Производственная мощность является наиболее важным фактором. Для объекта, ориентированного на ежегодный выпуск 500 000 километров продукции, требуется совершенно другое оборудование, чем для объекта с планом выпуска 2,4 миллиона километров.

- Объем оборудования существенно влияет на цену. Объекты для вторичной обработки, ориентированные на вытяжку волокна, покрытие и кабельную сборку, намного дешевле интегрированных заводов, включающих производство заготовок. Многие компании начинают с операций по вытяжке и со временем расширяются вверх по цепочке.

- Уровень автоматизации влияет как на первоначальные инвестиции, так и на долгосрочную рентабельность. Ручные операции требуют меньших первоначальных затрат, но влекут более высокие постоянные расходы на оплату труда. Полностью автоматизированные системы требуют значительных первоначальных вложений, однако обеспечивают стабильное качество и снижение эксплуатационных расходов с течением времени.

- Местоположение добавляет расходы помимо оборудования. В городских районах с более высокой стоимостью земли, строительства и коммунальных услуг общие инвестиции могут увеличиться на миллионы. Например, стоимость строительства завода может различаться до 2 долларов США за квадратный метр в зависимости от местоположения.

- Репутация поставщика влияет как на цену, так и на долгосрочную выгоду. Производители премиум-сегмента предлагают точную инженерную разработку и всестороннюю поддержку, тогда как более дешевые альтернативы могут сэкономить деньги вначале, но зачастую приводят к проблемам с обслуживанием и качеством, что в долгосрочной перспективе обходится дороже.

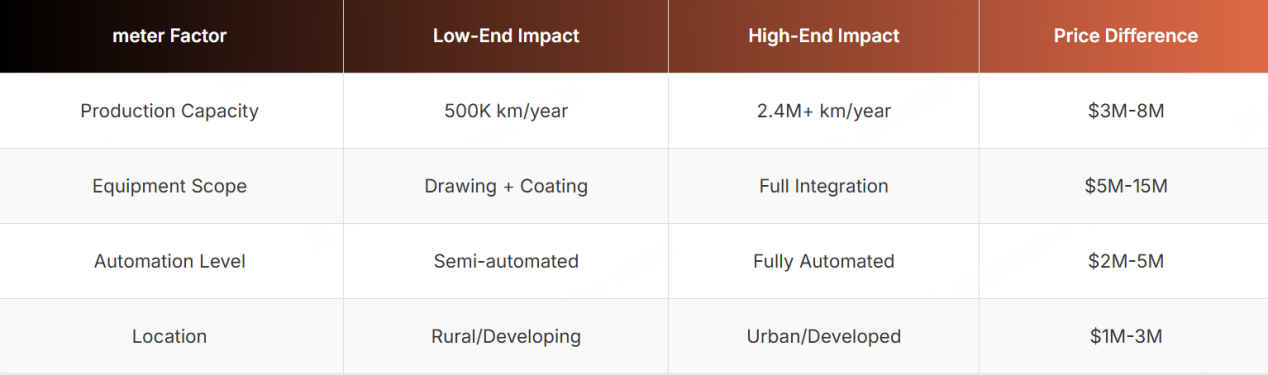

|

Фактор стоимости |

Сценарий низкого уровня |

Сценарий высокого уровня |

Разница в цене |

|

Производственная мощность |

500 тыс. км/год |

2,4 млн+ км/год |

3–8 млн долл. США |

|

Объем оборудования |

Только нанесение покрытия и рисование |

Полностью интегрированное производство |

$5 млн–$15 млн |

|

Уровень автоматизации |

Полуавтоматические |

Полностью автоматизированный |

$2 млн–$5 млн |

|

Местоположение |

Сельские/развивающиеся регионы |

Городские/развитые регионы |

$1 млн–$3 млн |

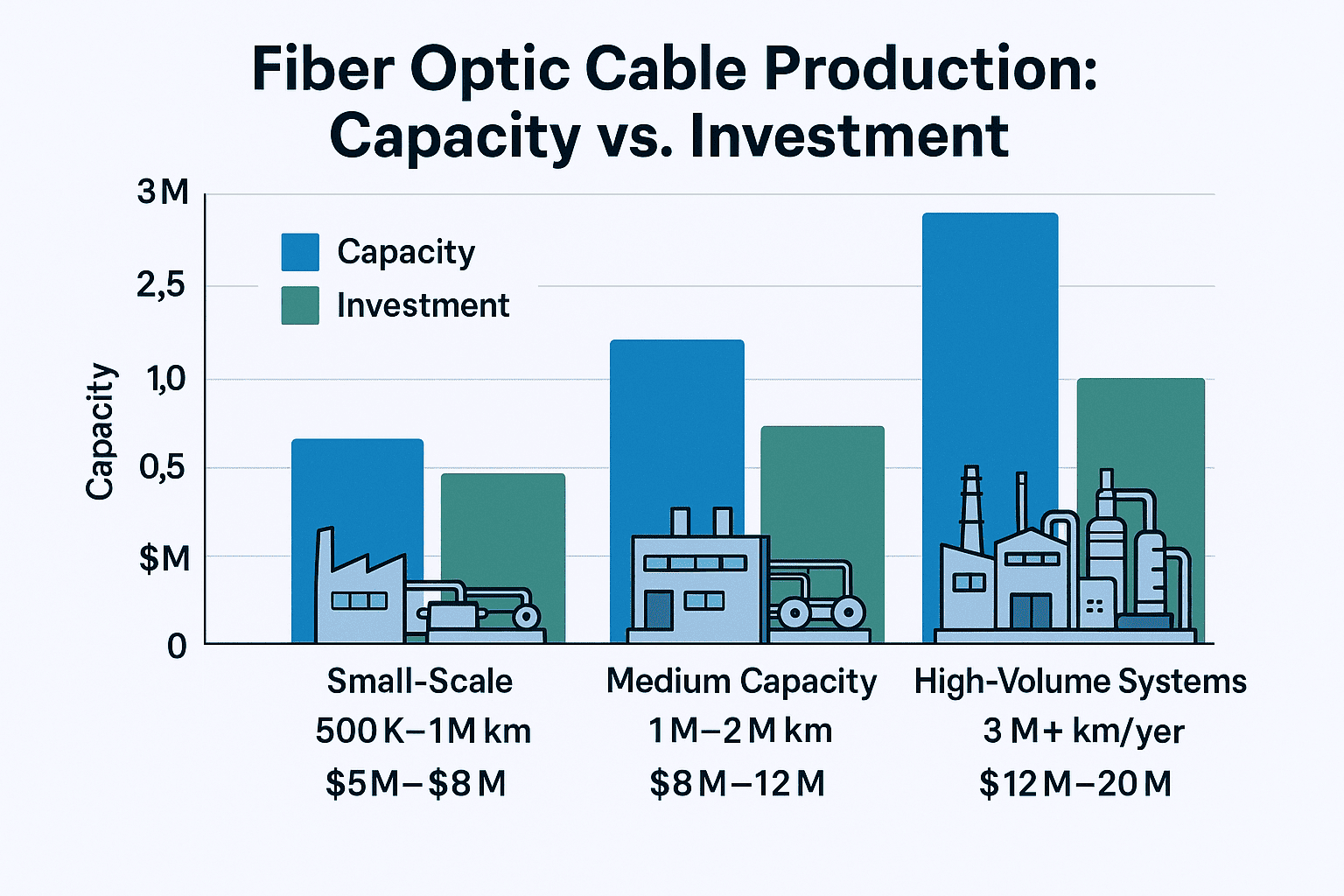

Как производственная мощность влияет на ваши инвестиции?

Планирование мощности определяет всю вашу бизнес-модель и потребности в оборудовании. Ошибочные решения могут привести либо к недостаточному производству, либо к потере ресурсов — я видел, как обе эти ошибки обходились компаниям в миллионы долларов.

- Линии малого масштаба (500 тыс.–1 млн км/год): $5 млн–$8 млн

- Средние по мощности линии (1–2 млн км/год): 8–12 млн долларов США

- Высокопроизводительные системы (свыше 2 млн км/год): 12–20 млн долларов США (в зависимости от степени интеграции и автоматизации)

Маломасштабное производство идеально подходит для региональных рынков или специализированных типов кабелей, обеспечивая ежегодный объём выпуска от 500 000 до 1 миллиона километров. При инвестициях, как правило, в размере от 5 до 8 миллионов долларов США на полный цикл переработки, такой подход позволяет новым производителям постепенно выходить на рынок.

Линии средней мощности обслуживают растущий бизнес, ориентированный на более широкие рынки, с годовым объёмом производства от 1 до 2 миллионов километров — этого достаточно для удовлетворения большинства региональных потребностей. Инвестиции в такие линии составляют от 8 до 12 миллионов долларов США, обеспечивая сбалансированное сочетание возможностей и затрат для уже существующих производителей.

Крупносерийное производство ориентировано на национальные или международные рынки с годовым объёмом выпуска свыше 2 миллионов километров. Несмотря на необходимость капиталовложений в размере 12–20 млн долларов США, такие системы обеспечивают эффект масштаба и конкурентоспособную стоимость единицы продукции, что делает их незаменимыми для крупных телекоммуникационных проектов.

Тщательный анализ рынка имеет решающее значение: избыточное оборудование приводит к потерям денег из-за недозагрузки, в то время как недостаточная мощность ограничивает рост и увеличивает себестоимость единицы продукции. Я всегда рекомендую анализировать прогнозируемый спрос на десятилетний период перед окончательным принятием решений о мощности.

Более высокие мощности зачастую требуют нескольких производственных линий. Каждая вытяжная башня имеет определённые пределы производительности, поэтому добавление дополнительных башен, линий нанесения покрытия и кабельных машин увеличивает инвестиции, но обеспечивает гибкость и резервирование производства.

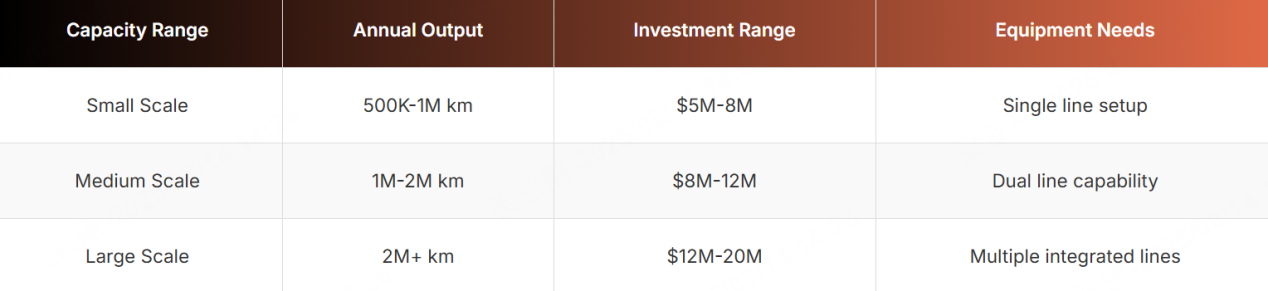

|

Масштаб мощности |

Диапазон годового выпуска |

Диапазон инвестиций |

Требования к оборудованию |

|

Малый масштаб |

500 тыс.–1 млн км |

$5 млн–$8 млн |

Установка одной линии |

|

Средний масштаб |

1 млн – 2 млн км |

$8 млн – $12 млн |

Возможность работы с двумя линиями |

|

Большой масштаб |

более 2 млн км |

$12 млн – $20 млн |

Несколько интегрированных линий |

Какие компоненты оборудования оказывают наибольшее влияние на общие затраты?

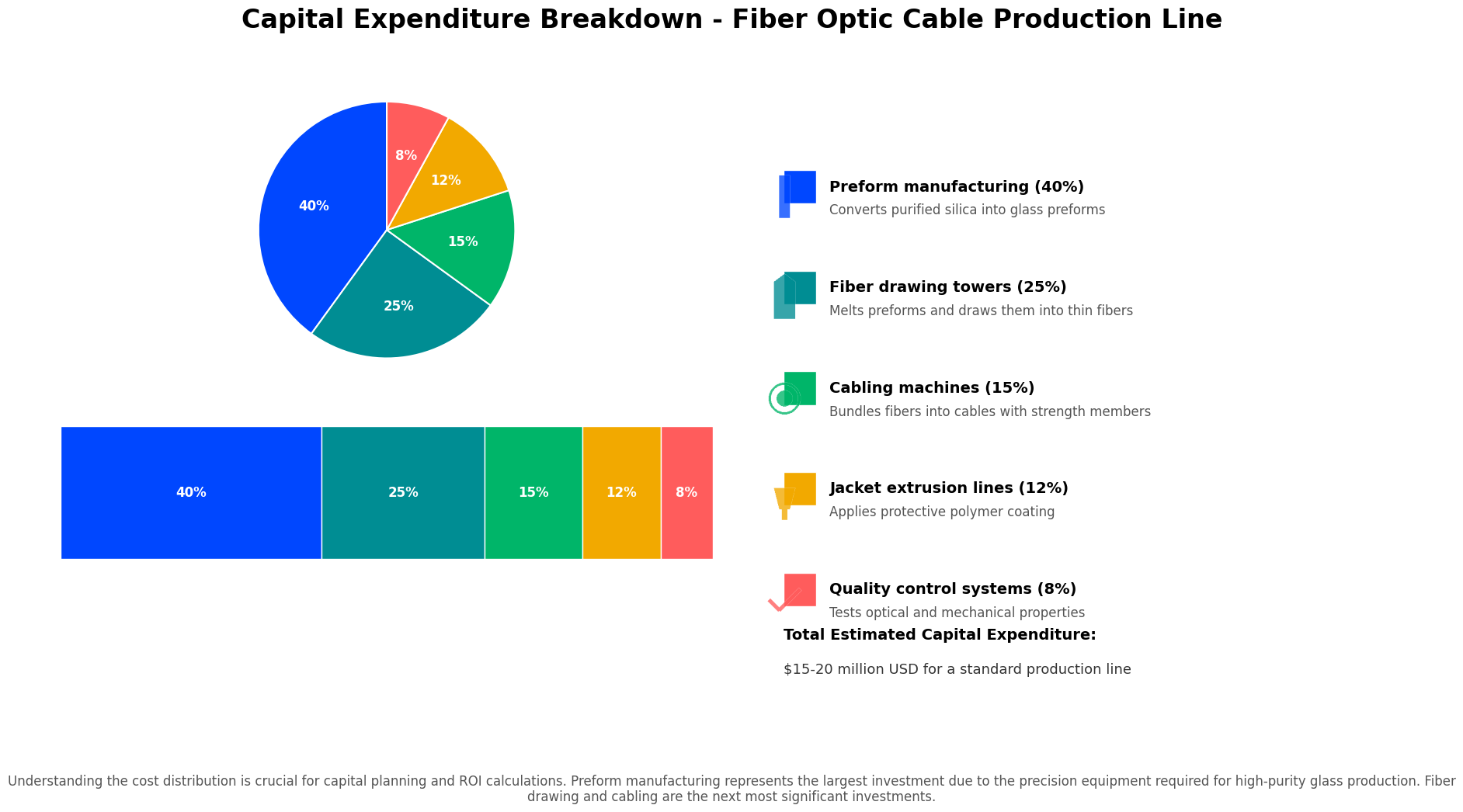

Понимание стоимости отдельных компонентов оборудования помогает оптимизировать вашу инвестиционную стратегию. Некоторые компоненты стоят миллионы долларов, но обеспечивают необходимые функции, в то время как другие, несмотря на высокую стоимость, критически важны для обеспечения качества продукции.

Оборудование для производства заготовок является самой крупной инвестицией — от $3 до $10 млн, за ним следуют башни вытягивания волокна (по $500 тыс. – $2 млн каждая), кабельные машины ($300 тыс. – $1 млн) и линии экструзии оболочки ($500 тыс. – $1 млн). Системы контроля качества добавляют ещё $200 тыс. – $500 тыс. на каждую линию.

- Оборудование для производства заготовок доминирует в структуре затрат интегрированных предприятий. Эти системы производят стеклянные заготовки (исходный материал для оптических волокон) и требуют сложной инженерии для контроля химического состава стекла, температуры и точности. Многие производители избегают этих расходов, закупая заготовки у специализированных поставщиков.

- Барабаны для вытяжки волокна составляют основу производства. Эти прецизионные машины вытягивают оптическое волокно из заготовок при строго контролируемых скоростях и температурах, их стоимость составляет от 500 000 до 2 миллионов долларов США (в зависимости от производительности и уровня автоматизации). Несколько барабанов обеспечивают гибкость и резервирование.

- Линии вторичного покрытия защищают волокна с помощью полимеров, отверждаемых ультрафиолетом, стоимость каждой линии — от 200 000 до 500 000 долларов США. Правильное покрытие предотвращает потери от микрогибов и механические повреждения во время сборки.

- Кабельные станки объединяют волокна в кабели, их стоимость варьируется от 300 000 до 1 миллиона долларов США в зависимости от типа кабеля и степени автоматизации. Продвинутые модели обрабатывают кабели со свободной трубкой, ленточные и специализированные кабели для различных применений.

|

Категория оборудования |

Диапазон стоимости |

Типичное количество |

Общее влияние на стоимость |

|

Производство заготовок |

3–10 млн долларов США |

1 система |

3–10 млн долларов США |

|

Барабаны для вытяжки |

500 тыс.–2 млн долларов США |

2–6 единиц |

1–12 млн долларов |

|

Линиями окраски |

200–500 тыс. долларов |

2–6 единиц |

400 тыс.–3 млн долларов |

|

Кабельные машины |

300 тыс.–1 млн долларов |

1–4 единицы |

300 тыс.–4 млн долларов |

|

Линии экструзии |

500 тыс.–1 млн долларов |

1–3 единицы |

500 тыс.–3 млн долларов |

Окрасочные машины наносят идентификационные цвета на отдельные волокна, каждая стоит от 100 до 300 тыс. долларов. Хотя по отдельности они недорогие, приобретение нескольких единиц требует значительных затрат, однако правильная цветовая маркировка необходима для монтажа и обслуживания.

Оборудование для контроля качества и испытаний (включая оптические рефлектометры во временной области, измерители вносимых потерь и системы механических испытаний) стоит от 200 до 500 тысяч долларов США, но предотвращает дорогостоящие отказы на объектах.

Как автоматизация влияет на инвестиционные требования?

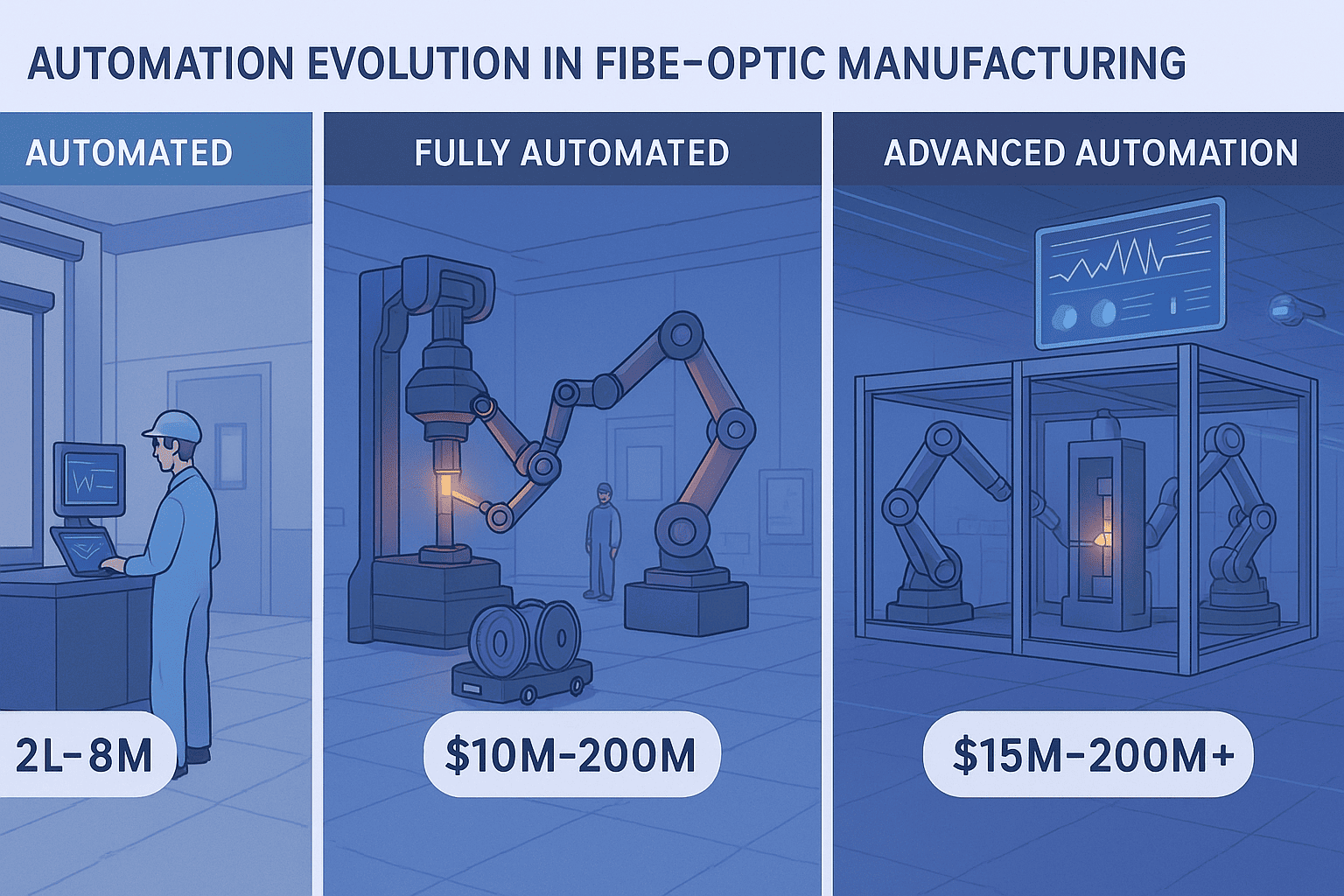

Решения по автоматизации влияют как на первоначальные затраты, так и на долгосрочную конкурентоспособность. Ручные системы стоят дешевле на начальном этапе, но сталкиваются с проблемами нестабильности и расходами на рабочую силу, тогда как автоматизированные линии требуют более крупных инвестиций, но обеспечивают лучшие результаты.

Стоимость полуавтоматических производственных линий начинается от 5–8 млн долларов США, а полностью автоматизированные предприятия обходятся в 10–20 млн долларов США. Автоматизация снижает затраты на рабочую силу на 60–80 %, улучшает стабильность качества и увеличивает первоначальные инвестиции на 50–100 %.

- Полуавтоматические системы обеспечивают баланс между стоимостью и эффективностью. Ключевые процессы, такие как вытяжка и нанесение покрытия, работают автоматически, в то время как операторы выполняют загрузку материалов, проверку качества и мониторинг. Это позволяет сохранять умеренный уровень инвестиций и снижать потребность в рабочей силе по сравнению с ручными операциями.

- Полностью автоматизированные линии максимизируют эффективность и стабильность. Системы с компьютерным управлением контролируют все процессы — от загрузки заготовок до окончательной упаковки, а роботы выполняют перемещение материалов, тестирование и контроль качества. Операторы сосредоточены на мониторинге и техническом обслуживании.

Передовая автоматизация включает в себя мониторинг процессов в реальном времени, автоматическую корректировку параметров и системы прогнозирующего технического обслуживания. Эти функции увеличивают первоначальные затраты, но обеспечивают более высокий уровень контроля качества и сокращают простои. Современные производства часто дополняют автоматизированными системами дозирования, резки и обжима для сборки кабелей.

Условия рынка труда имеют значение: высокая стоимость рабочей силы или нехватка квалифицированных работников повышают ценность автоматизации, тогда как регионы с большим количеством квалифицированной рабочей силы могут оправдывать использование частично автоматизированных установок. Долгосрочная конкурентоспособность всё чаще зависит от возможностей автоматизации.

Требования к обучению различаются: полуавтоматизированные системы требуют квалифицированных операторов с знанием процессов, тогда как полностью автоматизированные линии нуждаются в техническом персонале для обслуживания, но требуют меньше операторов производства. Учитывайте расходы на обучение и постоянную поддержку при расчете общей суммы инвестиций.

Современная автоматизация интегрируется с программным обеспечением планирования ресурсов предприятия (ERP), обеспечивая полный контроль над производством, что позволяет вносить корректировки качества в реальном времени и планировать профилактическое обслуживание — возможности, которые оправдывают более высокие инвестиции в автоматизацию для конкурентоспособных производителей.

Заключение

Инвестиции в производственную линию по выпуску оптоволоконного кабеля варьируются от 5 до 20 миллионов долларов США в зависимости от мощности, уровня интеграции и потребностей в автоматизации. Ваш подход должен соответствовать рыночной стратегии и долгосрочным конкурентным целям.