Custos da Linha de Produção de Cabo de Fibra Óptica: Uma Análise Completa de Preços

Pensando em investir na fabricação de cabos de fibra óptica? Prepare-se para compromissos financeiros significativos — as linhas de produção podem variar de milhões a dezenas de milhões de dólares.

Uma linha de produção típica de cabo de fibra óptica custa entre 5 milhões e 20 milhões de dólares, com preços determinados por fatores como escala, capacidade de produção e máquinas incluídas. Configurações básicas de processamento downstream começam em cerca de 5 milhões de dólares, enquanto instalações totalmente integradas, que incluem a fabricação de pré-formas, podem ultrapassar 20 milhões de dólares.

Com 15 anos de experiência no setor, ajudando dezenas de fabricantes a navegar neste investimento, descobri que os custos variam drasticamente dependendo se você está construindo uma fábrica totalmente integrada ou se concentrando em estágios específicos da produção.

Quais Fatores Contribuem para Esses Altos Custos de Investimento?

As grandes etiquetas de preço podem parecer avassaladoras, mas entender as variáveis principais ajuda a otimizar os gastos sem sacrificar a qualidade. Os custos da linha de produção dependem de cinco fatores primários: capacidade anual de produção (medida em quilômetros), escopo do equipamento (da produção de preformas até a montagem final do cabo), nível de automação, localização da instalação e reputação do fornecedor. Adicionar a fabricação de preformas pode aumentar seu investimento em US$ 3 a 10 milhões.

Vamos analisar como esses fatores impactam seu orçamento:

- A capacidade de produção é o fator mais crítico. Uma instalação com meta de 500.000 quilômetros de produção anual requer equipamentos muito diferentes daquela planejada para 2,4 milhões de quilômetros.

- O escopo do equipamento afeta significativamente o preço. Instalações de processamento downstream focadas na puxagem de fibra, revestimento e cablagem são muito mais acessíveis do que plantas integradas que incluem a fabricação de preformas. Muitas empresas começam com operações de puxagem e expandem-se gradativamente para montante.

- O nível de automação influencia tanto o investimento inicial quanto a rentabilidade a longo prazo. Operações manuais exigem custos iniciais mais baixos, mas despesas contínuas mais altas com mão de obra. Sistemas totalmente automatizados demandam investimentos iniciais maiores, mas oferecem qualidade consistente e custos operacionais reduzidos ao longo do tempo.

- A localização acrescenta custos além dos equipamentos. Áreas urbanas com preços mais altos de terrenos, custos de construção e taxas de serviços públicos podem aumentar seu investimento total em milhões. Os custos de construção da fábrica, por exemplo, podem variar em até $2 por metro quadrado dependendo da localização.

- A reputação do fornecedor impacta tanto os preços quanto o valor a longo prazo. Fabricantes premium oferecem engenharia de precisão e suporte abrangente, enquanto alternativas mais baratas podem economizar dinheiro inicialmente, mas frequentemente levam a problemas de manutenção e qualidade que se tornam mais custosos no longo prazo.

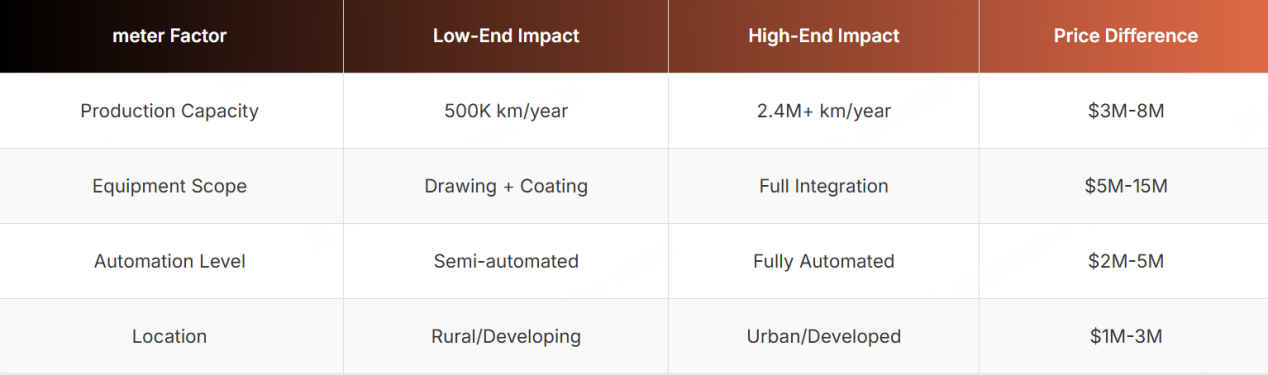

|

Fator de Custo |

Cenário de Baixa |

Cenário de Alta |

Diferença de Preço |

|

Capacidade de produção |

500 mil km/ano |

2,4 mi+ km/ano |

$3 mi–$8 mi |

|

Escopo dos Equipamentos |

Apenas Desenho e Revestimento |

Produção Totalmente Integrada |

$5M–$15M |

|

Nível de automação |

Semi-Automatizado |

Totalmente automatizado |

$2M–$5M |

|

Localização |

Regiões Rurais/em Desenvolvimento |

Regiões Urbanas/Desenvolvidas |

$1M–$3M |

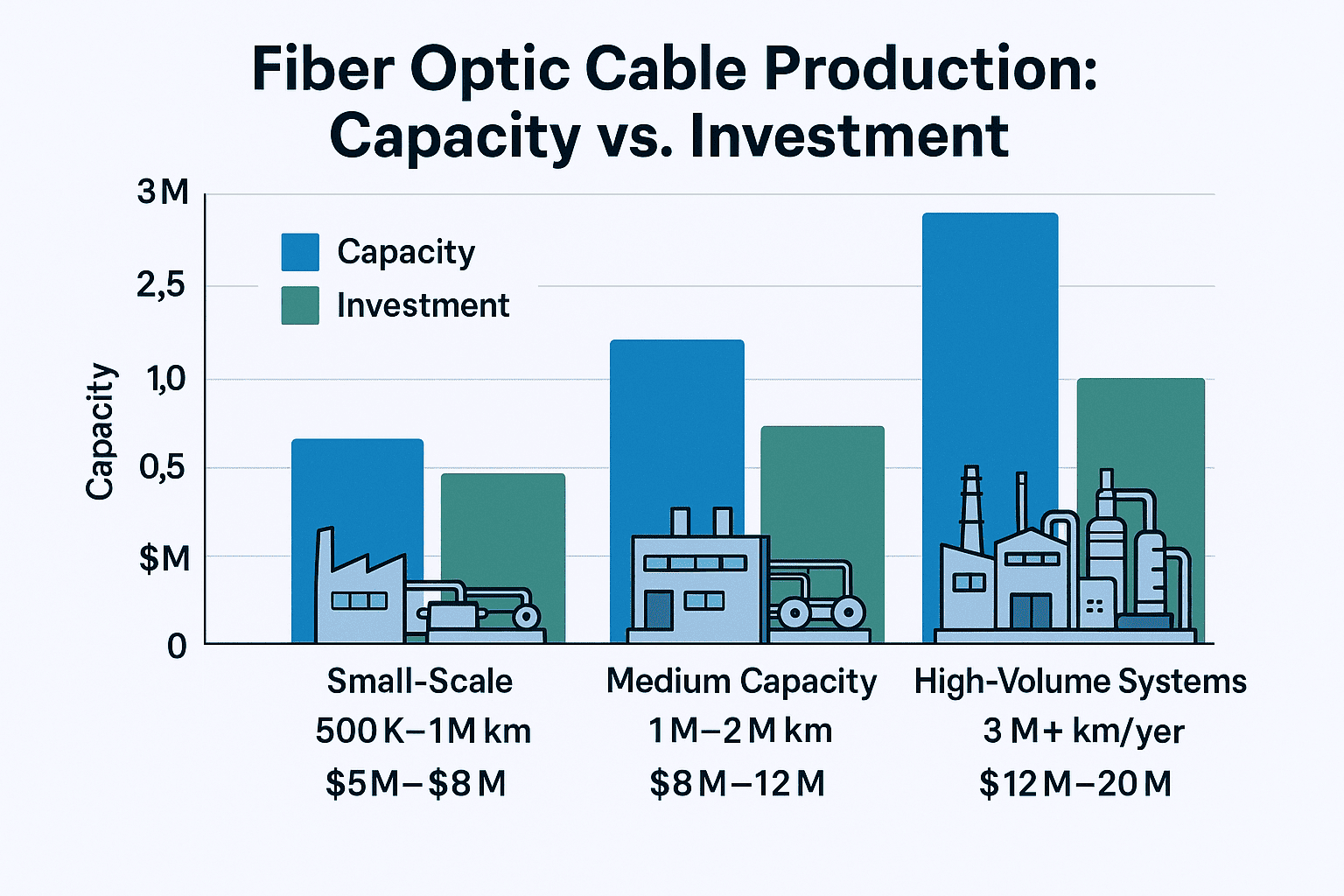

Como a Capacidade de Produção Afeta o Seu Investimento?

O planejamento da capacidade define todo o seu modelo de negócios e necessidades de equipamentos. Decisões inadequadas podem levar à produção insuficiente ou ao desperdício de recursos—já vi ambos os erros custarem milhões às empresas.

- Linhas de pequena escala (500 mil–1 milhão de km/ano): $5M–$8M

- Linhas de média capacidade (1M–2M km/ano): $8M–$12M

- Sistemas de alto volume (2M+ km/ano): $12M–$20M (dependendo da integração e automação)

A produção em pequena escala é ideal para mercados regionais ou tipos especializados de cabos, com capacidade de 500.000 a 1 milhão de quilômetros anualmente. Com investimentos geralmente entre $5 e $8 milhões para o processamento completo a jusante, essa abordagem permite que novos fabricantes ingressem no mercado gradualmente.

As linhas de média capacidade atendem empresas em crescimento que visam mercados mais amplos, com produção anual de 1–2 milhões de quilômetros — suficiente para atender à maioria das demandas regionais. Os investimentos variam de $8 a $12 milhões, oferecendo uma combinação equilibrada de capacidade e custo para fabricantes estabelecidos.

A produção em alto volume visa mercados nacionais ou internacionais, com produção anual excedendo 2 milhões de quilômetros. Embora exija de $12 a $20 milhões, esses sistemas proporcionam economias de escala e custos unitários competitivos, tornando-se essenciais para grandes projetos de telecomunicações.

Uma análise cuidadosa do mercado é crucial: equipamentos superdimensionados desperdiçam dinheiro por subutilização, enquanto linhas subdimensionadas limitam o crescimento e aumentam os custos por unidade. Sempre recomendo analisar projeções de demanda de 10 anos antes de finalizar decisões de capacidade.

Capacidades maiores frequentemente exigem múltiplas linhas de produção. Cada torre de puxamento tem limites específicos de produção, portanto, adicionar mais torres, linhas de revestimento e máquinas de cablagem aumenta o investimento, mas proporciona flexibilidade e redundância na produção.

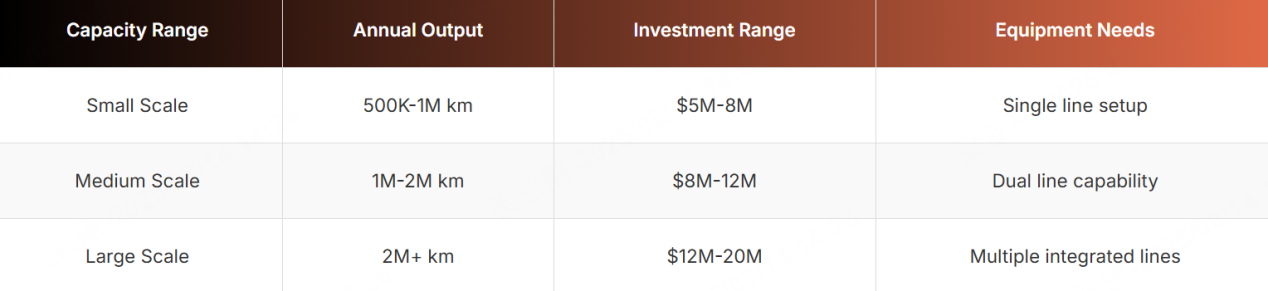

|

Escala de Capacidade |

Faixa de Produção Anual |

Faixa de Investimento |

Requisitos de equipamento |

|

Pequena Escala |

500 mil–1 milhão de km |

5 milhões–8 milhões de dólares |

Configuração com linha única |

|

Média Escala |

1M–2M km |

$8M–$12M |

Capacidade de dupla linha |

|

Grande Escala |

2M+ km |

$12M–$20M |

Múltiplas linhas integradas |

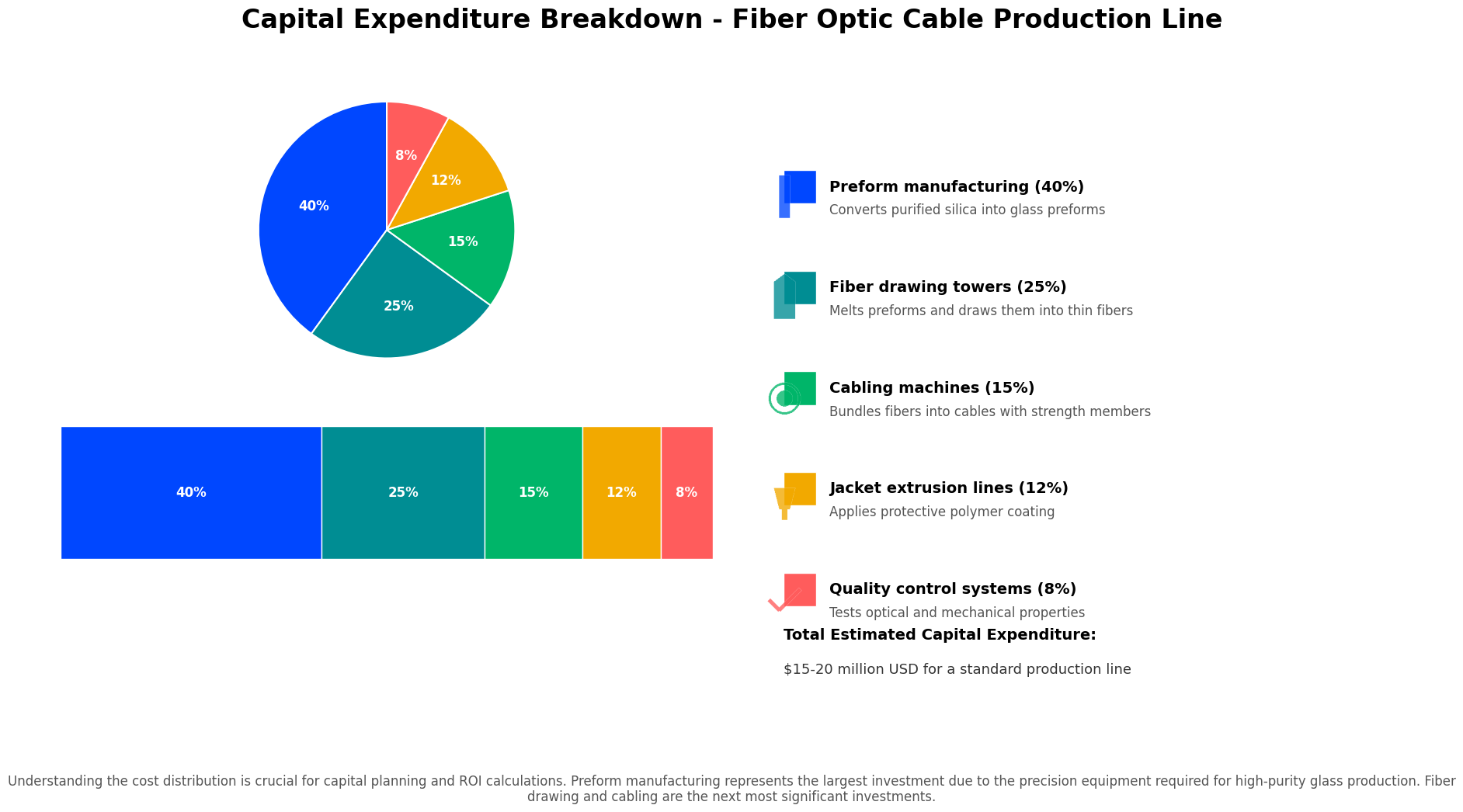

Quais Componentes de Equipamento Têm o Maior Impacto nos Custos Totais?

Compreender os custos individuais dos equipamentos ajuda a refinar sua estratégia de investimento. Alguns componentes têm preços na casa do milhão de dólares, mas oferecem capacidades essenciais, enquanto outros, embora caros, são críticos para a produção de qualidade.

O equipamento para fabricação de pré-formas é o maior investimento isolado, entre $3–10 milhões, seguido por torres de puxamento de fibra ($500K–2M cada), máquinas de cablagem ($300K–1M) e linhas de extrusão de cobertura ($500K–1M). Os sistemas de controle de qualidade acrescentam mais $200K–$500K por linha.

- Os equipamentos para fabricação de pré-formas dominam os custos em instalações integradas. Esses sistemas produzem pré-formas de vidro (o material inicial para fibras ópticas) e exigem engenharia sofisticada para controlar a composição química do vidro, temperatura e precisão. Muitos fabricantes evitam esse custo adquirindo pré-formas de fornecedores especializados.

- As torres de puxamento de fibra formam a espinha dorsal da produção. Essas máquinas de precisão puxam fibras ópticas a partir de pré-formas em velocidades e temperaturas controladas, custando entre US$ 500.000 e US$ 2 milhões cada (dependendo da capacidade e automação). Múltiplas torres oferecem flexibilidade e backup.

- Linhas de revestimento secundário protegem as fibras com polímeros curados por UV, custando entre US$ 200 mil e US$ 500 mil por linha. O revestimento adequado evita perdas por microdobras e danos mecânicos durante a montagem.

- Máquinas de cablagem agrupam fibras em cabos, com preços variando de US$ 300 mil a US$ 1 milhão, dependendo dos tipos de cabo e nível de automação. Modelos avançados lidam com tubos soltos, fitas e cabos especiais para diversas aplicações.

|

Categoria de Equipamento |

Faixa de Preço |

Quantidade Típica |

Impacto Total de Custo |

|

Fabricação de Pré-formas |

uS$ 3 milhões – US$ 10 milhões |

1 sistema |

uS$ 3 milhões – US$ 10 milhões |

|

Torres de Puxamento |

uS$ 500 mil – US$ 2 milhões |

2–6 unidades |

1 milhão – 12 milhões de dólares |

|

Linhas de revestimento |

200 mil – 500 mil dólares |

2–6 unidades |

400 mil – 3 milhões de dólares |

|

Máquinas de cabos |

300 mil – 1 milhão de dólares |

1–4 unidades |

300 mil – 4 milhões de dólares |

|

Linhas de Extrusão |

500 mil – 1 milhão de dólares |

1–3 unidades |

500 mil – 3 milhões de dólares |

As máquinas de coloração aplicam cores de identificação em fibras individuais, custando entre 100 mil e 300 mil dólares cada. Embora individualmente acessíveis, o uso de múltiplas unidades encarece o custo — ainda que a codificação por cores seja essencial para instalação e manutenção.

Equipamentos de controle de qualidade e testes (incluindo refletômetros ópticos no domínio do tempo, testadores de perda de inserção e sistemas de testes mecânicos) custam entre US$ 200 mil e US$ 500 mil, mas evitam falhas dispendiosas em campo.

Como a Automação Influencia os Requisitos de Investimento?

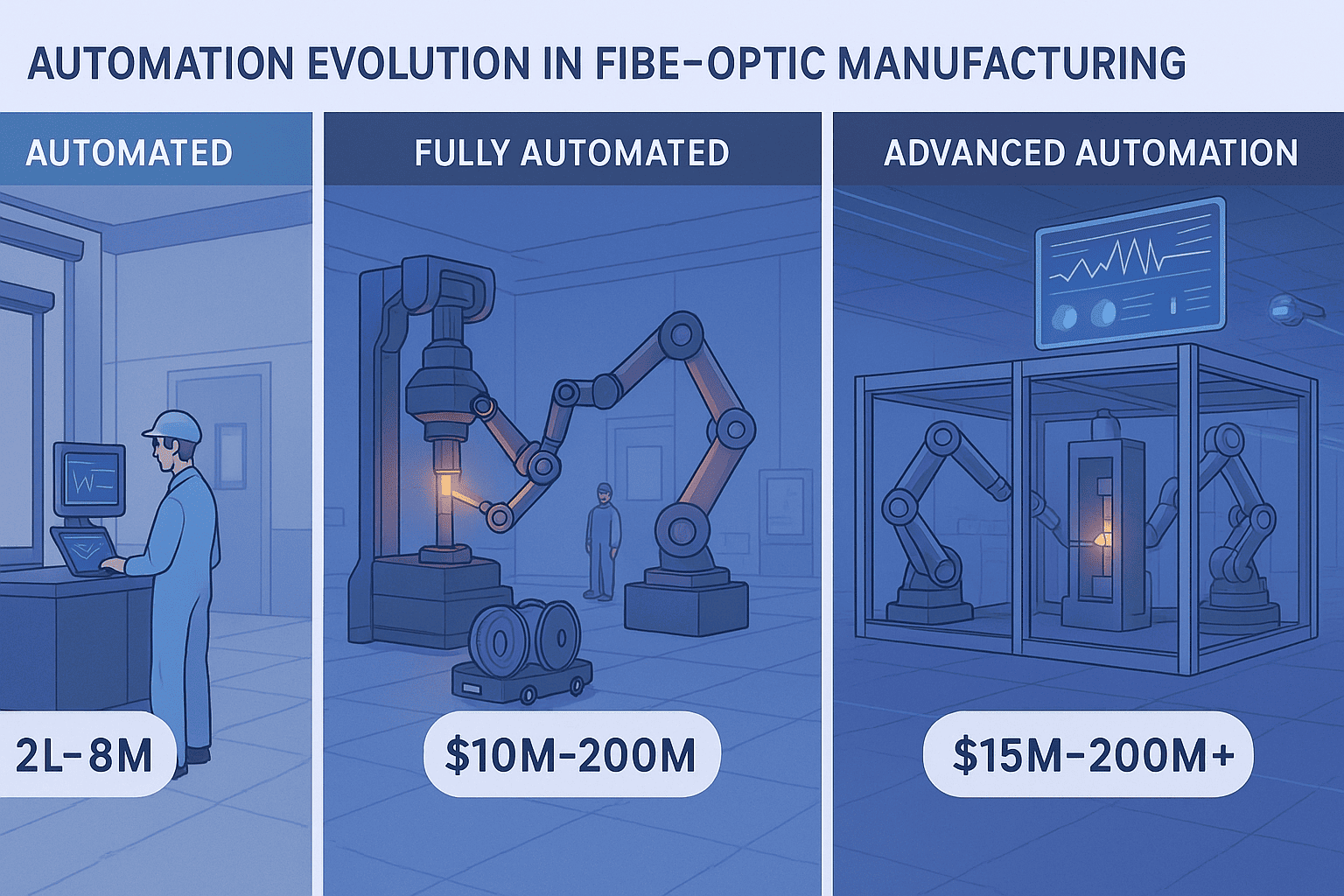

As decisões sobre automação afetam tanto os custos iniciais quanto a competitividade a longo prazo. Sistemas manuais têm custo inicial menor, mas enfrentam dificuldades com consistência e despesas com mão de obra, enquanto linhas automatizadas exigem investimentos maiores, mas proporcionam resultados superiores.

Linhas de produção semi-automatizadas começam em US$ 5 milhões a US$ 8 milhões, enquanto instalações totalmente automatizadas variam de US$ 10 milhões a US$ 20 milhões. A automação reduz os custos com mão de obra em 60–80%, melhora a consistência da qualidade e aumenta o investimento inicial em 50–100%.

- Sistemas semi-automatizados equilibram custo e eficiência. Processos-chave como puxamento e revestimento funcionam automaticamente, enquanto os operadores realizam o carregamento de materiais, inspeções de qualidade e monitoramento. Isso mantém o investimento moderado ao mesmo tempo que reduz a necessidade de mão de obra em comparação com operações manuais.

- Linhas totalmente automatizadas maximizam eficiência e consistência. Sistemas controlados por computador gerenciam tudo, desde o carregamento de pré-formas até a embalagem final, com robôs realizando o manuseio de materiais, testes e controle de qualidade. Os operadores concentram-se no monitoramento e na manutenção.

A automação avançada inclui monitoramento em tempo real dos processos, ajuste automático de parâmetros e sistemas de manutenção preditiva. Esses recursos aumentam os custos iniciais, mas proporcionam melhor controle de qualidade e menos tempo de inatividade. Instalações modernas frequentemente incorporam sistemas automatizados de dosagem, corte e descascamento para montagem de cabos.

As condições do mercado de trabalho são importantes: altos custos trabalhistas ou escassez de trabalhadores qualificados tornam a automação mais valiosa, enquanto regiões com abundância de mão de obra qualificada podem justificar configurações semi-automatizadas. A competitividade de longo prazo depende cada vez mais das capacidades de automação.

Os requisitos de treinamento variam: sistemas semiautomatizados exigem operadores qualificados com conhecimento do processo, enquanto linhas totalmente automatizadas requerem pessoal técnico de manutenção, mas menos operadores de produção. Considere os custos de treinamento e o suporte contínuo no seu investimento total.

A automação moderna integra-se a softwares de planejamento de recursos empresariais (ERP), proporcionando visibilidade completa da produção, permitindo ajustes de qualidade em tempo real e agendamento de manutenção preditiva — capacidades que justificam maiores investimentos em automação para fabricantes competitivos.

Conclusão

Os investimentos em linhas de produção de cabos de fibra óptica variam entre 5 milhões e 20 milhões de dólares, dependendo da capacidade, nível de integração e necessidades de automação. Sua abordagem deve estar alinhada à sua estratégia de mercado e aos objetivos competitivos de longo prazo.