Náklady na linku pro výrobu optických kabelů: Komplexní cenová analýza

Uvažujete o investici do výroby optických kabelů? Připravte se na významné finanční náklady – výrobní linky mohou stát od milionů až po desítky milionů dolarů.

Typická výrobní linka pro optické kabely stojí mezi 5 a 20 miliony dolarů, přičemž cena závisí na faktorech jako rozsah, výstupní kapacita a použité zařízení. Základní uspořádání pro následnou úpravu začíná kolem 5 milionů dolarů, zatímco plně integrované provozy včetně výroby preform mohou přesáhnout 20 milionů dolarů.

S 15letou zkušeností v odvětví a pomocí desítek výrobců při řešení této investice jsem zjistil, že náklady se výrazně liší v závislosti na tom, zda stavíte plně integrovanou továrnu, nebo se zaměřujete na konkrétní výrobní fáze.

Jaké faktory přispívají k těmto vysokým investičním nákladům?

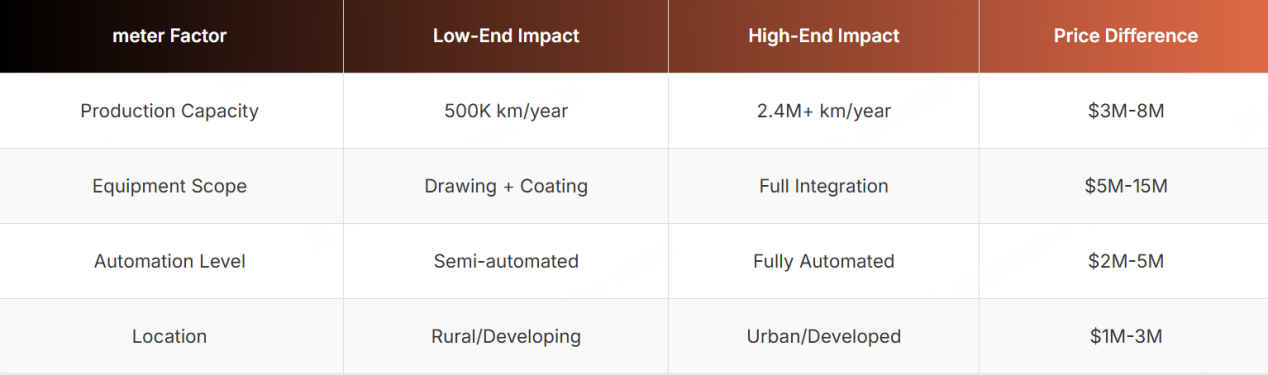

Velké cenovky mohou působit ohromně, ale pochopení klíčových proměnných pomáhá optimalizovat výdaje, aniž by byla obětována kvalita. Náklady na výrobní linku závisí na pěti hlavních faktorech: roční výrobní kapacitě (měřené v kilometrech), rozsahu zařízení (od výroby předvalků až po finální sestavení kabelu), úrovni automatizace, umístění provozovny a renomé dodavatele. Přidání výroby předvalků samotné může zvýšit vaši investici o 3 až 10 milionů dolarů.

Rozložme si, jak tyto faktory ovlivňují váš rozpočet:

- Výrobní kapacita je nejdůležitějším faktorem. Provozovna zaměřená na roční výkon 500 000 kilometrů vyžaduje zcela odlišná zařízení než provozovna plánující výstup 2,4 milionu kilometrů.

- Rozsah zařízení výrazně ovlivňuje ceny. Zařízení pro sekundární zpracování zaměřená na tažení vlákna, povlakování a kabelování jsou mnohem levnější než integrované závody, které zahrnují i výrobu předvalků. Mnoho firem začíná s operacemi tažení a postupně se rozšiřuje směrem ke zdroji.

- Úroveň automatizace ovlivňuje jak počáteční investice, tak dlouhodobou rentabilitu. Manuální provoz vyžaduje nižší počáteční náklady, ale vyšší průběžné náklady na pracovní sílu. Plně automatizované systémy vyžadují větší počáteční investice, ale poskytují konzistentní kvalitu a snížené provozní náklady v čase.

- Poloha přidává náklady nad rámec vybavení. Městské oblasti s vyššími cenami pozemků, stavebními náklady a poplatky za služby mohou zvýšit celkovou investici o miliony. Náklady na stavbu továrny se mohou například lišit až o 2 USD za metr čtvereční v závislosti na poloze.

- Reputace dodavatele ovlivňuje jak ceny, tak dlouhodobou hodnotu. Výrobci prémiových značek nabízejí přesné inženýrství a komplexní podporu, zatímco levnější alternativy mohou původně ušetřit peníze, ale často vedou ke komplikacím při údržbě a problémům s kvalitou, které se v dlouhodobém horizontu ukážou jako nákladnější.

|

Nákladový faktor |

Scénář nízké úrovně |

Scénář vysoké úrovně |

Rozdíl v ceně |

|

Výrobní kapacita |

500 tis. km/rok |

2,4 mil. km/rok a více |

3–8 mil. USD |

|

Rozsah zařízení |

Pouze kreslení a povlakování |

Plně integrovaná výroba |

$5M–$15M |

|

Úroveň automatizace |

Poloautomatické |

Plně automatizované |

$2M–$5M |

|

Umístění |

Vesnické/rozvojové oblasti |

Městské/vyvinuté oblasti |

$1M–$3M |

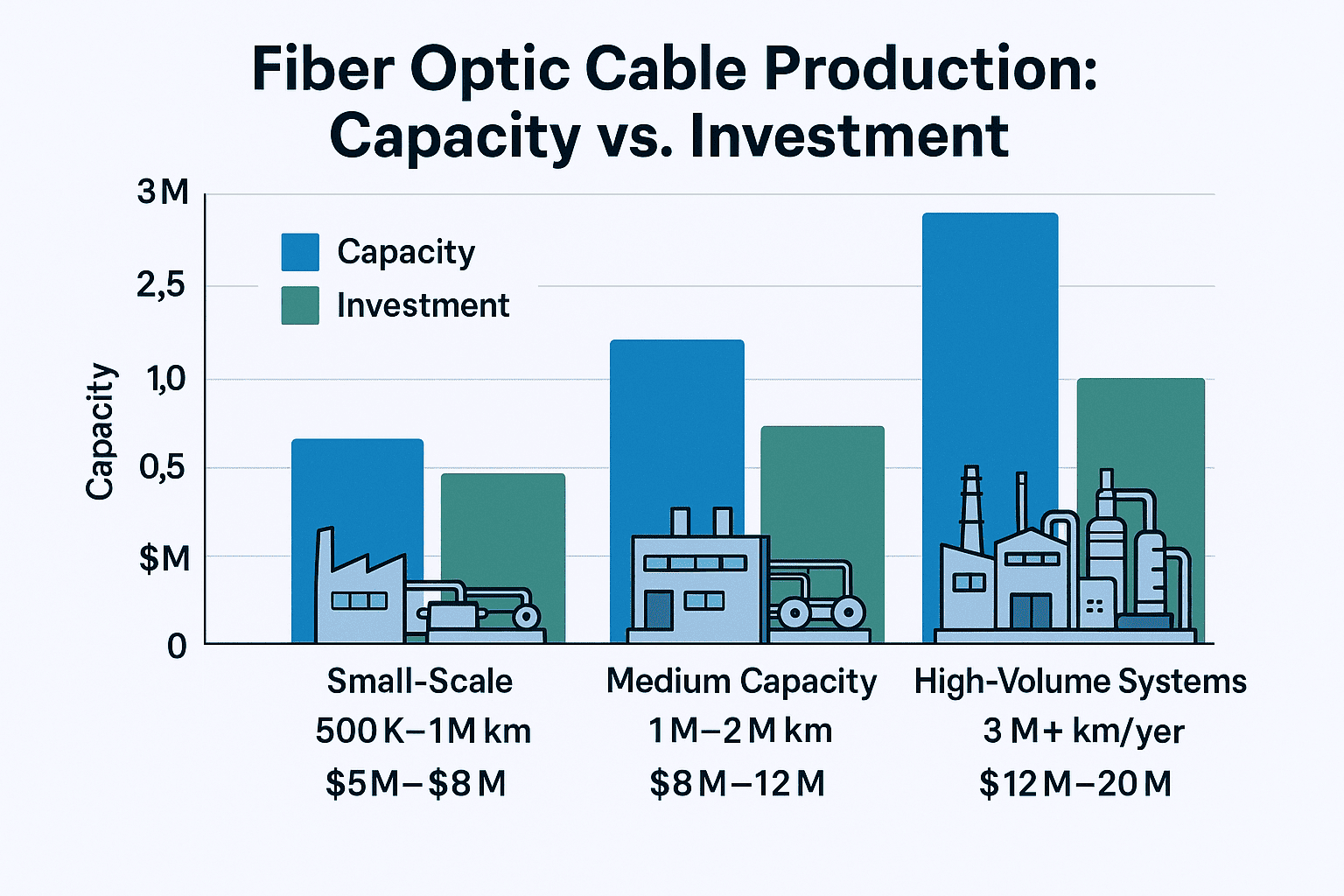

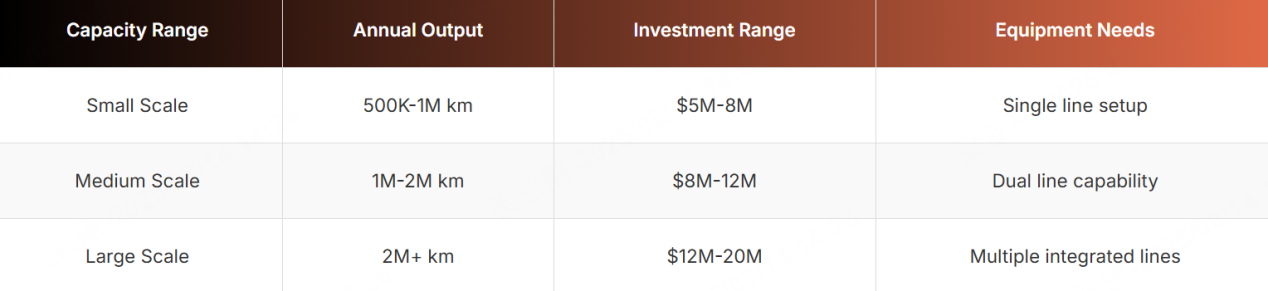

Jak ovlivňuje výrobní kapacita vaši investici?

Plánování kapacity tvaruje celý váš obchodní model a potřeby zařízení. Špatná rozhodnutí mohou vést buď ke nedostatečné výrobě, nebo k plýtvání zdroji – viděl jsem, jak obě chyby stály firmy miliony.

- Linky malého rozsahu (500 tisíc–1 milion km/rok): $5M–$8M

- Linky střední kapacity (1–2 miliony km/rok): 8–12 milionů USD

- Systémy vysokého objemu (2 miliony+ km/rok): 12–20 milionů USD (v závislosti na integraci a automatizaci)

Malosériová výroba je ideální pro regionální trhy nebo specializované typy kabelů s roční produkcí 500 000 až 1 milion kilometrů. S investicemi se obvykle pohybujícími mezi 5 až 8 miliony USD za kompletní dodatečné zpracování umožňuje tento přístup novým výrobcům postupný vstup na trh.

Linky střední kapacity slouží rychle rostoucím firmám zaměřeným na širší trhy, s roční produkcí 1 až 2 miliony kilometrů – což postačuje k pokrytí většiny regionálních požadavků. Investice se zde pohybují mezi 8 až 12 miliony USD a nabízejí vyváženou kombinaci výkonu a nákladů pro již established výrobce.

Výroba ve velkém rozsahu je zaměřena na národní nebo mezinárodní trhy s roční produkcí přesahující 2 miliony kilometrů. I když vyžaduje investice ve výši 12 až 20 milionů USD, tyto systémy poskytují úspory z rozsahu a konkurenceschopné jednotkové náklady, čímž jsou nezbytné pro velké telekomunikační projekty.

Pečlivá analýza trhu je zásadní: nadměrné vybavení plýtvá penězi kvůli nedostatečnému využití, zatímco poddimenzované linky omezují růst a zvyšují náklady na jednotku. Vždy doporučuji analyzovat prognózy poptávky na desetileté období před finálním rozhodnutím o kapacitě.

Vyšší kapacity často vyžadují více výrobních linek. Každá tahová věž má specifické limity výstupu, proto přidání dalších věží, nanášecích linek a kabelovacích strojů zvyšuje investice, ale poskytuje flexibilitu a redundantnost výroby.

|

Škála kapacity |

Roční výrobní rozsah |

Rozsah investic |

Požadavky na vybavení |

|

Malý rozsah |

500 tis.–1 mil. km |

5–8 mil. USD |

Jednolinkové uspořádání |

|

Střední rozsah |

1M–2M km |

8–12 mil. USD |

Dvojitá linková kapacita |

|

Velká kapacita |

2M+ km |

12–20 mil. USD |

Více integrovaných linek |

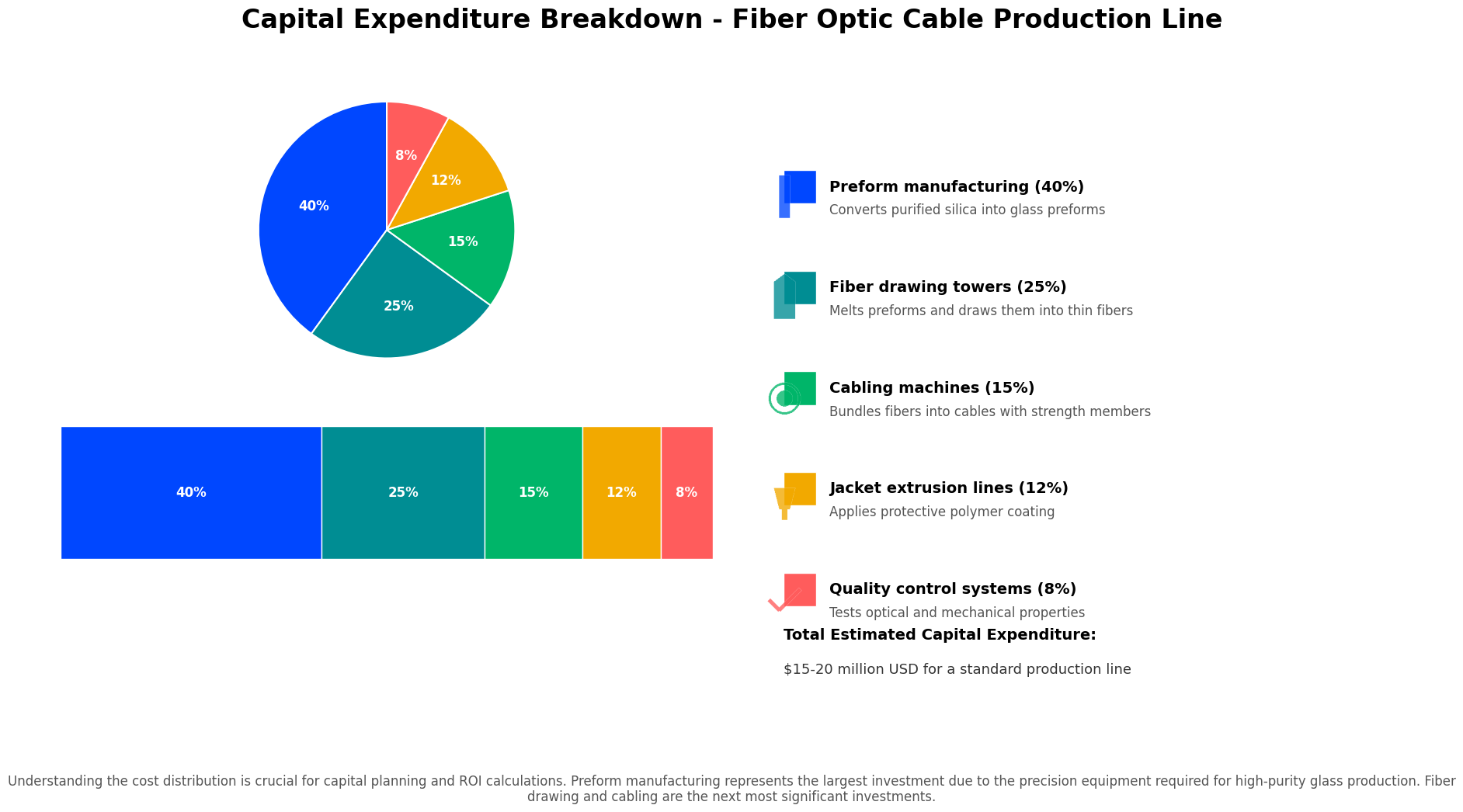

Které součásti zařízení mají největší vliv na celkové náklady?

Porozumění jednotlivým nákladům na zařízení pomáhá upřesnit vaši investiční strategii. Některé komponenty mají cenovku ve výši milionů dolarů, ale nabízejí zásadní funkce, zatímco jiné, ač nákladné, jsou klíčové pro kvalitní výrobu.

Vybavení pro výrobu předvalků představuje největší jednotlivou investici ve výši 3–10 mil. USD, následované výrobními věžemi pro tažení vláken (500 tis. – 2 mil. USD za kus), kabelovacími stroji (300 tis. – 1 mil. USD) a linkami pro extruzi pláště (500 tis. – 1 mil. USD). Systémy kontroly kvality přidávají dalších 200–500 tis. USD na každou linku.

- Náklady na vybavení pro výrobu předvalků dominují u integrovaných provozů. Tyto systémy vyrábějí skleněné předvalky (výchozí materiál pro optická vlákna) a vyžadují sofistikované inženýrství pro řízení chemického složení skla, teploty a přesnosti. Mnozí výrobci se tomuto nákladu vyhýbají tím, že nakupují předvalky od specializovaných dodavatelů.

- Vlákna tvarují věže, které tvoří základ výroby. Tyto přesné stroje vytahují optická vlákna z předvalků řízenou rychlostí a teplotou, přičemž každá stojí 500 000–2 miliony dolarů (v závislosti na kapacitě a automatizaci). Více věží zajišťuje flexibilitu a zálohu.

- Linky pro sekundární povlaky chrání vlákna UV vytvrzovanými polymery, přičemž každá linka stojí 200 000–500 000 dolarů. Správný povlak zabraňuje mikroohybovým ztrátám a mechanickému poškození během montáže.

- Kabelovací stroje spojují vlákna do kabelů, jejichž cena se pohybuje od 300 000 do 1 milionu dolarů v závislosti na typech kabelů a úrovni automatizace. Pokročilé modely zvládnou volné trubice, páskové i speciální kabely pro různorodé aplikace.

|

Kategorie zařízení |

Rozsah nákladů |

Typické množství |

Celkový dopad nákladů |

|

Výroba předvalků |

3–10 milionů dolarů |

1 systém |

3–10 milionů dolarů |

|

Věže pro vytahování |

500 000–2 miliony dolarů |

2–6 jednotek |

1 milion – 12 milionů USD |

|

Nátěrovými linkami |

200 tisíc – 500 tisíc USD |

2–6 jednotek |

400 tisíc – 3 miliony USD |

|

Kabelovací stroje |

300 tisíc – 1 milion USD |

1–4 jednotky |

300 tisíc – 4 miliony USD |

|

Linky pro tlačení |

500 tisíc – 1 milion USD |

1–3 jednotky |

$500 tis. – $3 mil. |

Barevné stroje nanášejí identifikační barvy na jednotlivá vlákna, přičemž každý stojí 100 000–300 000 USD. I když jsou jednotlivé stroje cenově dostupné, náklady na více zařízení se sčítají – správné barevné kódování je však nezbytné pro instalaci a údržbu.

Zařízení pro kontrolu kvality a testování (včetně optických reflektometrů v časové oblasti, testerů vložených ztrát a mechanických zkušebních systémů) stojí 200 000–500 000 USD, ale zabraňuje nákladným poruchám na místě.

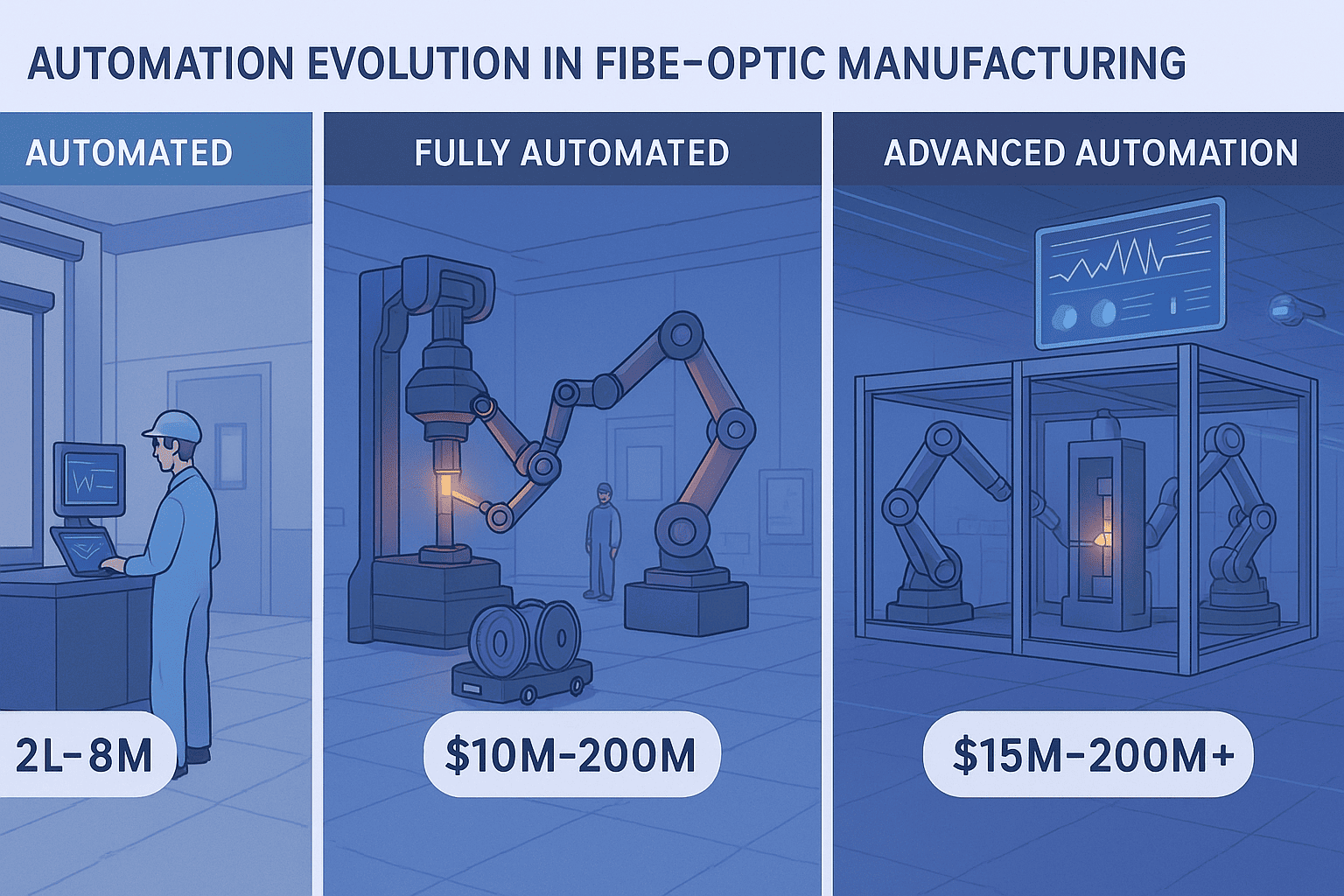

Jak ovlivňuje automatizace požadavky na investice?

Rozhodnutí o automatizaci ovlivňují jak počáteční náklady, tak dlouhodobou konkurenceschopnost. Manuální systémy původně stojí méně, ale potýkají se s nekonzistentností a náklady na pracovní sílu, zatímco automatické linky vyžadují vyšší investice, ale poskytují lepší výsledky.

Poloautomatické výrobní linky začínají na 5–8 mil. USD, zatímco plně automatizované provozy se pohybují od 10 do 20 mil. USD. Automatizace snižuje náklady na pracovní sílu o 60–80 %, zlepšuje konzistenci kvality a zvyšuje počáteční investici o 50–100 %.

- Poloautomatické systémy vyvažují náklady a efektivitu. Klíčové procesy, jako je tažení a povlékání, probíhají automaticky, zatímco operátoři zajišťují nakládání materiálu, kontrolu kvality a monitorování. To udržuje investice na střední úrovni a snižuje potřebu pracovní síly ve srovnání s ručními operacemi.

- Úplně automatizované linky maximalizují efektivitu a konzistenci. Systémy řízené počítačem řídí vše od nakládání předvalků až po konečné balení, přičemž roboti zajišťují manipulaci s materiálem, testování a kontrolu kvality. Operátoři se zaměřují na monitorování a údržbu.

Pokročilá automatizace zahrnuje sledování procesů v reálném čase, automatickou úpravu parametrů a systémy prediktivní údržby. Tyto funkce zvyšují počáteční náklady, ale přinášejí lepší kontrolu kvality a menší výpadky. Moderní zařízení často doplňují o automatické dávkovací, řezací a izolovací systémy pro montáž kabelů.

Podmínky na trhu práce jsou důležité: vysoké náklady na pracovní sílu nebo nedostatek kvalifikovaných pracovníků zvyšují hodnotu automatizace, zatímco regiony s hojně dostupnou kvalifikovanou pracovní silou mohou ospravedlnit poloautomatická uspořádání. Dlouhodobá konkurenceschopnost stále více závisí na schopnostech automatizace.

Požadavky na školení se liší: poloautomatické systémy vyžadují kvalifikované operátory s znalostí procesů, zatímco plně automatické linky potřebují technický servisní personál, ale méně výrobních operátorů. Při celkovém investičním rozpočtu je třeba zohlednit náklady na školení a průběžnou podporu.

Moderní automatizace je integrována s podnikovým plánováním zdrojů (ERP) pro plnou viditelnost výroby, což umožňuje okamžité úpravy kvality a plánování prediktivní údržby – tyto možnosti ospravedlňují vyšší investice do automatizace u konkurenceschopných výrobců.

Závěr

Investice do výrobní linky optických kabelů se pohybují mezi 5 miliony a 20 miliony dolarů, v závislosti na kapacitě, úrovni integrace a potřebách automatizace. Váš přístup by měl být v souladu s tržní strategií a dlouhodobými cíli konkurenceschopnosti.